一种阀杆铸造定型装置的制作方法

本技术涉及阀杆,具体为一种阀杆铸造定型装置。

背景技术:

1、目前,高压阀门可控制高流速的液体的流通,在工业生产中使用较为常见,高压阀门的阀杆作为流通通道的开闭控制元件,是高压阀门中重要的元件,阀杆在生产的过程中,使用定型装置对阀杆进行浇注成型较为常见;现有的定型装置在使用时存在一定的弊端,不能在浇注的同时对定型腔内的型胚进行加热处理,导致产品质量不佳且产品加工效率慢,同时,模具体在上下移动的过程中,受力不平衡,移动过程不稳定,降低了定型的精确度,给定型装置的使用带来了一定的影响,为此,我们提出一种高压阀门阀杆铸造定型装置。

2、现有技术中授权公告号为:cn209050100u的实用新型,名称为;一种高压阀门阀杆铸造定型装置,包括动力柜和顶板,所述动力柜的下表面四周边缘位置均固定安装有橡胶柱,且动力柜的上表面中间位置开设有保温腔,所述保温腔的内部设置有底板,且底板的上表面中间位置焊接有第一模具体,所述顶板的上表面中间位置固定安装有气缸,且气缸的下表面中间位置活动安装有活塞杆,所述活塞杆的下端固定安装有第二模具体,且第二模具体的上表面两侧边缘中间位置均固定连接有t型杆。本实用新型所述的一种高压阀门阀杆铸造定型装置,加热结构实现浇注高温加热一体化,提高了产品加工效率和产品质量,平衡结构提高部件移动的稳定性和精确性,适用不同工作状况,带来更好的使用前景,然而该实用新型加工完成后没有设置成型工件自动顶出的结构,因为刚刚加工完成后的工件有可能会嵌在型腔的内部,而且此时工件温度较高,操作人员用手将工件从型腔内部抠出的话可能会比较烫,操作不便。

技术实现思路

1、本实用新型的目的在于提供一种阀杆铸造定型装置,解决了工件无法自动顶出和设备移动不便的问题。

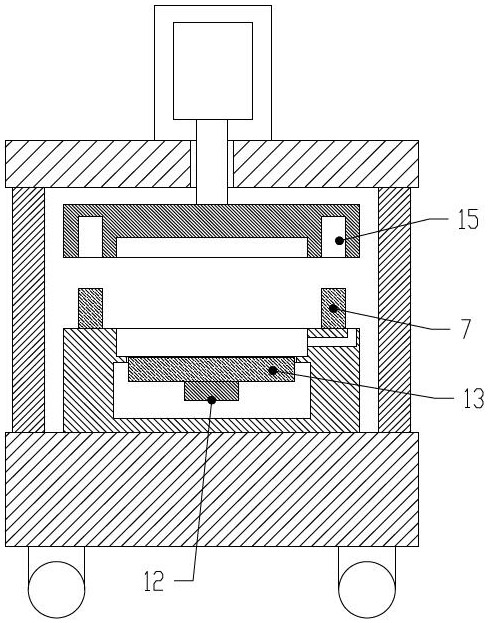

2、为实现上述目的,本实用新型提供如下技术方案:一种阀杆铸造定型装置,包括底板、顶板以及上模,另外一端均通过螺栓固定连接在所述顶板的底部,所述底板的顶部通过螺栓固定连接有下模,所述顶板的顶部通过螺丝固定连接有垫板,所述垫板上安装有气缸,所述气缸的输出端通过螺丝固定连接有推杆,所述推杆滑动装配在所述顶板的内部,所述推杆的另外一端通过螺丝与所述上模的顶部固定连接;

3、所述下模的内部滑动装配有连板,所述连板的顶部通过螺丝固定连接有两个对称布置的顶块,所述上模的一侧通过螺栓固定连接有立板,所述连板滑动装配在所述立板的内部。

4、优选的,所述底板的底部通过螺丝固定连接有四个对称布置的固定块,四个所述固定块的内部均转动安装有转轮。

5、优选的,所述下模的顶部通过螺丝固定连接有两个对称布置的定位块,所述上模的内部开设有两个对称布置的定位槽,所述定位槽与所述定位块的形状尺寸均相同。

6、优选的,所述立板的内部开设有滑槽,所述连板滑动连接在所述滑槽的内部。

7、优选的,所述下模的内部开设有下型腔,所述顶块位于所述下型腔的内部。

8、优选的,所述顶板的内部开设有贯穿自身的通孔,所述推杆滑动连接在所述通孔的内部。

9、与现有技术相比,本实用新型的有益效果如下:

10、1、本实用新型通过气缸和连板结构的设置,打开气缸,通过推杆推动上模向下移动,并与下模闭合,通过下模内部的进料口倒入液体料,凝固后再次启动气缸将上模向上拉动,上模一侧固定设置的立板向上移动的过程中会带动连板一起向上移动,连板顶部设置的两个顶块则会向上顶起,并将下型腔内部的工件向上顶起,此时工作人员在通过夹具将工件夹出,实现了自动顶出的效果。

11、2、本实用新型通过转轮和底板等结构的设置,底板的底部设置有四个对称布置的固定块,同时固定块的内部转动安装有四个转轮,需要移动装置时直接推动底板即可通过四个转轮进行移动,实现了方便移动的效果。

技术特征:

1.一种阀杆铸造定型装置,包括底板(9)、顶板(1)以及上模(5),其特征在于:所述底板(9)的顶部通过螺栓固定连接有四个对称布置的立杆(6),四个所述立杆(6)的另外一端均通过螺栓固定连接在所述顶板(1)的底部,所述底板(9)的顶部通过螺栓固定连接有下模(8),所述顶板(1)的顶部通过螺丝固定连接有垫板(3),所述垫板(3)上安装有气缸(2),所述气缸(2)的输出端通过螺丝固定连接有推杆(4),所述推杆(4)滑动装配在所述顶板(1)的内部,所述推杆(4)的另外一端通过螺丝与所述上模(5)的顶部固定连接;

2.根据权利要求1所述的一种阀杆铸造定型装置,其特征在于:所述底板(9)的底部通过螺丝固定连接有四个对称布置的固定块,四个所述固定块的内部均转动安装有转轮(10)。

3.根据权利要求1所述的一种阀杆铸造定型装置,其特征在于:所述下模(8)的顶部通过螺丝固定连接有两个对称布置的定位块(7),所述上模(5)的内部开设有两个对称布置的定位槽(15),所述定位槽(15)与所述定位块(7)的形状尺寸均相同。

4.根据权利要求1所述的一种阀杆铸造定型装置,其特征在于:所述立板(11)的内部开设有滑槽(14),所述连板(12)滑动连接在所述滑槽(14)的内部。

5.根据权利要求1所述的一种阀杆铸造定型装置,其特征在于:所述下模(8)的内部开设有下型腔,所述顶块(13)位于所述下型腔的内部。

6.根据权利要求1所述的一种阀杆铸造定型装置,其特征在于:所述顶板(1)的内部开设有贯穿自身的通孔,所述推杆(4)滑动连接在所述通孔的内部。

技术总结

本技术属于阀杆加工领域,具体涉及一种阀杆铸造定型装置,解决了现有技术中存在工件无法自动顶出和设备移动不便的问题,包括底板、顶板以及上模,其特征在于:所述底板的顶部通过螺栓固定连接有四个对称布置的立杆,四个所述立杆的另外一端均通过螺栓固定连接在所述顶板的底部,所述底板的顶部通过螺栓固定连接有下模,通过下模内部的进料口倒入液体料,凝固后再次启动气缸将上模向上拉动,上模一侧固定设置的立板向上移动的过程中会带动连板一起向上移动,连板顶部设置的两个顶块则会向上顶起,并将下型腔内部的工件向上顶起,此时工作人员在通过夹具将工件夹出,实现了自动顶出的效果。

技术研发人员:宗华

受保护的技术使用者:盐城市大丰华瑞精工机械有限公司

技术研发日:20230807

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!