一种筒体焊缝打磨装置的制作方法

本技术涉及焊缝打磨设备领域,具体是指一种筒体焊缝打磨装置。

背景技术:

1、对于窑炉、反应器、球磨和大型过滤器等装置会用到较长且较大的金属筒体,这些筒体的加工可以用过卷压和焊接而来。而焊接要求必须具备足够的强度,能够承受设计工作条件下的载荷。此外,焊缝还应具备良好的密封性,防止物料或介质的泄漏。同时,焊缝的几何尺寸需要符合设计要求。这包括焊缝的宽度、高度和深度等方面的尺寸控制,以确保焊接接头的强度和稳定性。焊接接头的表面质量对于焊缝的强度和密封性至关重要。焊缝表面应光滑、平整,没有裂纹、夹杂物或其他缺陷。

2、因此,在焊缝加工完成后,打磨焊缝可以消除焊接过程中产生的不平整、粗糙或锋利的边缘,使焊缝表面光滑均匀,达到外观和质量要求。通常来说焊缝可以采用手持砂轮机、砂纸、磨光机等工具,沿着焊缝的方向进行磨削。但是也要注意保持均匀的压力和速度,以避免过度磨削和不均匀的表面。这就导致了人工加工成本较高,且效率慢。

3、可以参照现有技术,专利公开号:cn218284455u,专利名:一种自动焊缝打磨一体机,此装置提出了一种自动焊缝打磨一体机,包括焊磨机,所述焊磨机的左端固定连接有第一安装板,所述第一安装板的顶端固定连接有支撑块,所述支撑块固定在电机的底端,所述电机的主轴末端固定连接有凸轮,所述凸轮位于套筒的顶端,所述套筒与第一安装板滑动连接,所述套筒的外侧设置有弹簧,所述弹簧的两端分别与套筒和第一安装板固定连接,所述套筒的底端外侧螺旋连接有连接环,所述套筒位于滑动杆的外侧并与其滑动连接。此装置可以实现筒体工件外部的焊缝打磨,但是对其内部则不能进行加工,而筒体内壁的打磨更难以进行人工操作,人工操作时也难以控制打磨质量,为此发明人提出一种结构精简耐用、自动化程度高的打磨装置来解决上述问题。

技术实现思路

1、本实用新型要解决的技术问题是克服以上技术缺陷,提供一种筒体焊缝打磨装置。

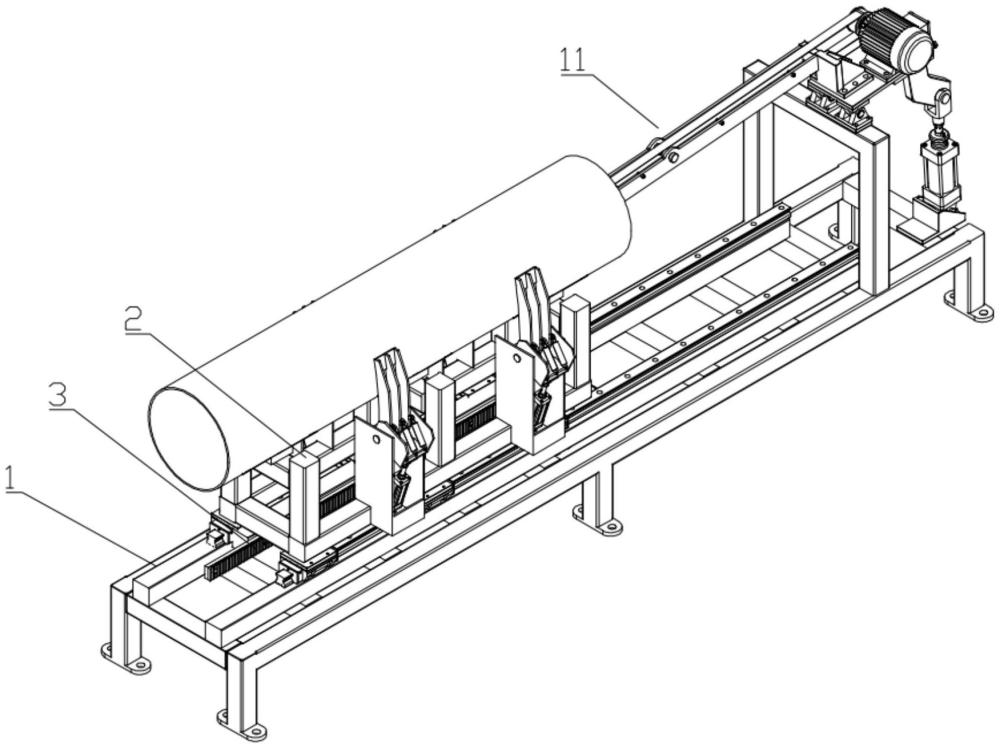

2、本设计提出一种筒体焊缝打磨装置,包括床架、工件定位组件、若干双段固定组件以及长臂式打磨组件,床架上滑动设有沿其长轴方向进行纵向位移的移动座以及用于驱动移动座的进给线性动力源,工件定位组件包括固定安装在移动座中央的承载梁以及设置在承载梁横向两侧的若干加强翼板,若干双段固定组件分别固定设置在移动座的横向左右两侧,其皆包括一个与移动座固定的基座、铰接基座的夹持座及若干铰接夹持座的夹持爪,其中,夹持座与基座通过一个夹持线性动力源控制相对旋转角度,夹持座上设有用于提供夹持爪旋转阻力的阻尼器,长臂式打磨组件包括一个铰接床架的条形打磨器以及一个用于控制条形打磨器的打磨端与承载梁的相对距离的打磨线性动力源。

3、进一步地,承载梁沿床架的纵向水平设置,若干加强翼板的横截面为下凹的弧形或v形。

4、进一步地,加强翼板上设有若干滚轮,每个滚轮的轴向与床架的纵向水平。

5、进一步地,床架的前部和中部设有纵向的导轨,移动座的下侧设置有若干滑块,且通过滑块与导轨滑动连接。

6、进一步地,进给线性动力源包括设置在床架上的减速电机、安装在移动座上的齿条以及安装在减速电机输出轴上的齿轮,齿轮与齿条啮合连接。

7、进一步地,夹持线性动力源为气缸,其缸体铰接设置在基座上、活塞杆的末端铰接连接夹持座。

8、进一步地,阻尼器为杆式结构,夹持爪具有弧形的夹持侧,阻尼器的两端分别铰接夹持爪的背侧及夹持座。

9、进一步地,床架的后部设有打磨支撑架,条形打磨器包括铰接在打磨支撑架上的活动座、设置在活动座后侧的打磨电机、设置在活动座前侧并纵向延伸的条形臂以及回转设置在条形臂上的打磨砂带,打磨电机传动连接打磨砂带。

10、进一步地,打磨线性动力源为气缸,其缸体与床架后端铰接、活塞杆前端与活动座后侧铰接。

11、采用上述结构后,本实用新型和现有技术相比所具有的优点是:装置通过床架和移动座的形式获得了良好的加工行程,同时长臂状的打磨器设置也能够与其匹配,因此在对筒状工件的长焊接缝隙加工中有着操作便利性;两段式夹持器结构可以提供额外的稳定性和安全性,它能够减少夹持器的运动过程中的摆动和晃动,使夹持器的操作更加稳定和可靠;装置可以实现人工不便于操作的筒体内部焊缝打磨,因此可以极大减少人工劳动,提高加工效率和质量。

技术特征:

1.一种筒体焊缝打磨装置,其特征是:包括床架(1)、工件定位组件、若干双段固定组件以及长臂式打磨组件,床架(1)上滑动设有沿其长轴方向进行纵向位移的移动座(2)以及用于驱动移动座(2)的进给线性动力源(3),工件定位组件包括固定安装在移动座(2)中央的承载梁(4)以及设置在承载梁(4)横向两侧的若干加强翼板(5),若干双段固定组件分别固定设置在移动座(2)的横向左右两侧,其皆包括一个与移动座(2)固定的基座(6)、铰接基座(6)的夹持座(7)及若干铰接夹持座(7)的夹持爪(8),其中,夹持座(7)与基座(6)通过一个夹持线性动力源(9)控制相对旋转角度,夹持座(7)上设有用于提供夹持爪(8)旋转阻力的阻尼器(10),长臂式打磨组件包括一个铰接床架(1)的条形打磨器(11)以及一个用于控制条形打磨器(11)的打磨端与承载梁(4)的相对距离的打磨线性动力源(12)。

2.根据权利要求1所述的一种筒体焊缝打磨装置,其特征是:承载梁(4)沿床架(1)的纵向水平设置,若干加强翼板(5)的横截面为下凹的弧形或v形。

3.根据权利要求2所述的一种筒体焊缝打磨装置,其特征是:加强翼板(5)上设有若干滚轮(13),每个滚轮(13)的轴向与床架(1)的纵向水平。

4.根据权利要求1所述的一种筒体焊缝打磨装置,其特征是:床架(1)的前部和中部设有纵向的导轨(14),移动座(2)的下侧设置有若干滑块(15),且通过滑块(15)与导轨(14)滑动连接。

5.根据权利要求4所述的一种筒体焊缝打磨装置,其特征是:进给线性动力源(3)包括设置在床架(1)上的减速电机(16)、安装在移动座(2)上的齿条(17)以及安装在减速电机(16)输出轴上的齿轮(18),齿轮(18)与齿条(17)啮合连接。

6.根据权利要求1所述的一种筒体焊缝打磨装置,其特征是:夹持线性动力源(9)为气缸,其缸体铰接设置在基座(6)上、活塞杆的末端铰接连接夹持座(7)。

7.根据权利要求6所述的一种筒体焊缝打磨装置,其特征是:阻尼器(10)为杆式结构,夹持爪(8)具有弧形的夹持侧,阻尼器(10)的两端分别铰接夹持爪(8)的背侧及夹持座(7)。

8.根据权利要求1所述的一种筒体焊缝打磨装置,其特征是:床架(1)的后部设有打磨支撑架(19),条形打磨器(11)包括铰接在打磨支撑架(19)上的活动座(20)、设置在活动座(20)后侧的打磨电机(21)、设置在活动座(20)前侧并纵向延伸的条形臂(22)以及回转设置在条形臂(22)上的打磨砂带(23),打磨电机(21)传动连接打磨砂带(23)。

9.根据权利要求8所述的一种筒体焊缝打磨装置,其特征是:打磨线性动力源(12)为气缸,其缸体与床架(1)后端铰接、活塞杆前端与活动座(20)后侧铰接。

技术总结

本技术公开了一种筒体焊缝打磨装置,包括床架、工件定位组件、若干双段固定组件以及长臂式打磨组件,床架上滑动设有沿其长轴方向进行纵向位移的移动座以及用于驱动移动座的进给线性动力源,工件定位组件包括固定安装在移动座中央的承载梁以及若干加强翼板,若干双段固定组件分别固定设置在移动座的横向左右两侧,其皆包括一个与移动座固定的基座、铰接基座的夹持座及若干铰接夹持座的夹持爪,其中,夹持座与基座通过一个夹持线性动力源控制相对旋转角度,夹持座上设有用于提供夹持爪旋转阻力的阻尼器,长臂式打磨组件包括一个条形打磨器以及一个打磨线性动力源,与现有技术相比的优点在于:打磨均匀稳定、自动化程度高。

技术研发人员:李方勤,胡艳华

受保护的技术使用者:江苏徐马环保科技有限公司

技术研发日:20230810

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!