一种泵体生产模具的制作方法

本技术涉及模具,特别涉及一种泵体生产模具。

背景技术:

1、模具是工业生产上用于注塑、吹塑、挤出、压铸或锻压成型、冶炼和冲压等方法得到所需产品的各种模子和工具,简而言之,模具是用来支座成型物品的工具,这种工具有各种零件构成,不同的模具由不同的林间构成,它主要通过所成型材料物理状态的改变来实现物品外形的加工。

2、目前的泵体主要通过压铸等工艺得到,其通过向模具中通入压缩空气,制造泵体的金属液在气体压力的作用下平稳进入模具中直至阀体成型后得到泵体。泵体的出液管由于与泵壳之间具有一小于90度的夹角,使得出液管和泵壳的连接处的内侧会沿出液管和泵壳的外壁形成一个三角虚拟空间,且三角虚拟空间面向出液管的一侧形成一中部朝三角虚拟空间中心凹陷的形状,而三角虚拟空间位于出液管和泵壳连接处的夹角处位置则同样会形成一中部朝三角虚拟空间中心凹陷的形状,为此,当对应的成型腔室与模具一体成型设置时,泵体的第三环形板、出液管以及泵壳均会成为限制模具从三角虚拟空间处剥离的阻碍,而传统的模具在脱模时往往方向固定通过竖直方向或水平方向进行脱模,三角虚拟空间则限制了模具在上下方向上的移动,连接处受到第三环形板、出液管以及泵壳的限制,使得模具在水平方向上同样难以移动,导致了整个出液管和泵体的连接处出现脱模困难的问题。

技术实现思路

1、针对上述现有技术的不足,本实用新型所要解决的技术问题是:提供一种泵体生产模具以解决脱模困难的问题。

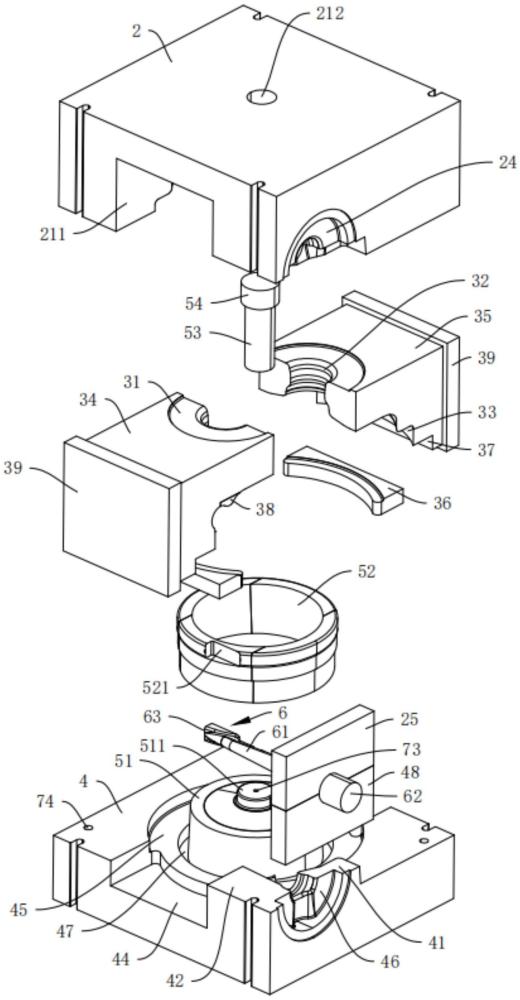

2、为解决上述技术问题,本实用新型采用的一个技术方案是:提供一种泵体生产模具并具体包括依次设置的上模、中模和底模,所述上模、中模和底模内部共同围设形成有一与泵体的泵壳外部轮廓相适配设置的第一型腔,在所述上模、中模和底模之一的模块上开设有连通所述第一型腔的进料口,以能够向第一型腔内注入金属液,所述第一型腔内设置有与泵壳的内部轮廓相适配的第一模芯部,以使第一型腔和第一模芯部之间共同形成与泵壳的形状一致的腔体,在金属液通过进料口进入到第一型腔中后,金属液顺着第一型腔和第一模芯部填充直至凝固后形成完整的泵壳;在上模和底模对应于泵体的出液管的位置处共同围设形成有一与出液管的外部轮廓相适配并连通第一型腔的第二型腔,以形成与泵壳和出液管的外部轮廓一致的腔体,所述上模与底模之间设置有一延伸至第一型腔和第二型腔内并抵靠于第一模芯部的第二模芯部,所述第二模芯部与出液管的内部轮廓相适配,以在出液管和泵壳成型后内腔相互连通,在所述第一型腔、第一模芯部、第二型腔和第二模芯部之间共同围设形成有一成型腔体,成型腔体的轮廓与泵体的形状一致,成型腔体被金属液填充并成型后,即可完成泵体的制作,在所述上模和中模之间以可拆卸地方式设置有与出液管和泵壳连接处内侧的三部分相适配的适配部,适配部相对于上模和中模能够进行拆卸,同时作为部署泵体的一部分,能够保证各部分能够正常脱模,以降低脱模难度。

3、所述适配部包括连接在所述上模上对应于泵壳与出液管连接处内侧的位置处的第一活块,所述第一活块位于第一型腔和第二型腔的交接处,且第一活块的底面与上模的底面平齐布置以具有一呈水平平面状并用于抵靠于底模顶面的第一抵合面,所述第一活块面向第二型腔的一侧面的上部内凹形成有第一弧面,所述第一弧面、上模和底模共同围设形成所述第二型腔,第一活块面向第一型腔的一侧面上沿泵壳的外壁轮廓开设有与之相适配的第二弧面,且在所述第一弧面和第二弧面交接处的第二活块对应于所述三部分之一的第一部分,且所述交接处弯弧形成有与第一部分轮廓相适配的第一弧形面,以使第一活块组成第一型腔、第二型腔以及三部分的组成之一,而小巧方便的第一活块使得其在脱模时能够从各个方向进行,不会受到出液管和泵壳连接处不规则形状的限制,从而便于脱模;在所述上模上位于第一型腔和第二型腔之间且位于第一活块上方的交接处对应于出液管和泵壳连接处内侧壁的第二部分,且所述交接处弯弧形成有与第二部分轮廓相适配的第二弧形面;所述适配部还包括连接在所述中模上且位于第一型腔内的第二活块,所述第二活块面向第二型腔的一侧面与中模面向第二型腔的一侧面平齐布置以具有一呈竖直平面状并用于抵靠于上模的第二抵合面,所述第二活块的底面对应于出液管和泵壳连接处内侧壁的第三部分,且所述第二活块的底面上弯弧形成有与第三部分轮廓相适配的第三弧形面,以使出液管和泵壳连接处呈现出不规则形状的内侧壁处被一分为三,且分别由上模、第一活块和第二活块组成,如此,在脱模时,上模、底面和中模均能够按照传统的脱模方式进行,第二弧形面随上模脱离,而第二活块和第二活块则随成型后的泵体脱离其他模块后,在单独从泵体上拆模,而小体积的第一活块和第二活块则不受传统脱模方式限制,可从任意方便的朝向脱模,从而大大降低脱模难度。

4、在所述上模的底部且位于所述第一活块远离第一型腔的一侧上朝向上模外侧凹设形成有一底部向下贯通的第一卡合槽,所述第一活块位于所述第一卡合槽与第一型腔之间;所述底模的顶面上对应于第一卡合槽的位置处向上凸设形成有与第一卡合槽相适配的第一卡合块,所述第一卡合块对应于出液管的一侧面上形成有用于组成第二型腔的第三弧面,且在第一卡合块面向第一型腔的一侧面上与底模的顶面围设形成有一与第一活块和上模的底部相适配的第二卡合槽,所述第一弧面、第三弧面、第一弧形面、第二弧形面、第三弧形面、上模和底模共同围设形成所述第二型腔,如此便能够给第一活块和底模之间的连接增加接触面,从而增加上模和底模之间的连接紧密性,同时,在进行拆模时,将上模和底模分离后,第一活块则被第一卡合槽和第一型腔凸显出来,使得第一活块更容易被操作,从而便于第一活块与上模之间的脱离,从而助于脱模。

5、所述第一活块远离第二型腔的一侧面上由第一型腔一侧至第一卡合槽一侧依次形成有顺次连接的第一断面、第二断面、第三断面、第四断面以及第五断面,在第一断面与第二断面的连接处以及第二断面与第三断面的连接处分别形成有相互背向凸设以组合形成“s”形的第一拐面和第二拐面,在第三断面与第四断面的连接处以及第四断面与第五断面的连接处分别形成有相互背向凸设以组合形成“s”形的第三拐面和第四拐面,所述上模对应于第一活块的位置处与第一活块相适配布置,以使第一活块与上模之间的连接处形成于呈“ω”状的凸形结构,以使上模和第一活块不仅能够形成铆接,同时,第一拐面和第四拐面能够对第二断面、第三断面和第四断面所对应的部分进行水平方向上的限制,防止第一活块在水平方向上移动而改变第二型腔和第一型腔的组成,同时,这种连接结构能够使得第一弧面在处于不规则形状时也不会影响第一活块与上模之间的连接配合。

6、所述上模的底面中部对应于中模的位置处向上凹设形成有第一通槽,且在所述第一通槽和中模相向的一侧面上分别形成有与所述第一环形板的外部轮廓相适配的第一型槽,所述中模插设于所述第一通槽内,两第一型槽围设形成与第一环形板外部轮廓一致的腔体,以在金属液进入其中并成型后形成第一环形板;在所述上模的底面且位于第一通槽的两侧上分别背向凹设形成有与所述壳体和所述第二环形板的部分外部轮廓相适配的第二型槽,且在上模的底面上对应于出液管的位置处向上凹设形成有与所述出水管和所述第三环形板的部分外部轮廓相适配的第三型槽,所述第三型槽连通所述第二型槽,所述第一活块位于第三型槽和靠近第三型槽的第二型槽之间,且所述第二弧面与所述壳体和第二环形板的部分外部轮廓相适配,且第二弧面与上模共同形成所述第二型槽,以实现第一活块的一体多用;所述中模上形成有与所述进水管的外部轮廓相适配的第四型槽,且在中模上形成有与所述壳体和所述第二环形板的部分外部轮廓相适配的第五型槽,所述第四型槽和第五型槽同轴并连通所述第一型槽,所述第二型槽和第五型槽共同围设形成与所述壳体的外部轮廓一致的腔体,所述第二活块位于第五型槽内,以支座泵体的壳体部分的形状结构,同时保证脱模的方便而将泵体的各部分拆分成模;所述底模上对应于中模的底面下凹形成有第二通槽,所述中模的底部插装于所述第二通槽内,如此,上模、中模和底模之间的连接配合即使在做粘连固定之前也不会轻易松散开,提升上模、中模和底模之间的连接紧密性;在所述底模的顶面上且位于第二通槽的两侧上分别背向凹设形成有与所述第二环形板的部分外部轮廓相适配的第六型槽,且所述底模的顶面上对应于出液管的位置处向下凹设形成有与所述出水管和所述第三环形板的部分外部轮廓相适配的第七型槽,所述第七型槽连通所述第六型槽,所述第二型槽、第五型槽和第六型槽共同围设形成与所述第二环形板的外部轮廓一致的腔体,所述第一弧面、第三弧面、第一弧形面、第二弧形面、第三弧形面、第三型槽和第七型槽共同围设形成与所述出液管的外部轮廓一致的腔体,如此,上模、中模和底模之间则完成了对泵体外部轮廓的全部部署。

7、所述中模的所述前侧模和后侧模相向的一侧面上部相向延伸并相互抵合,以使前侧模和后侧模的上部和下部形成台阶面,从而对应于泵壳的进水管和壳体等部分的形成,所述第四型槽一分为二分别形成于所述前侧模和后侧模相抵合的一侧面上,所述第一型槽一分为二分别形成于所述前侧模和后侧模的顶面上;所述第五型槽一分为二分别形成于所述前侧模和后侧模的底面上,所述前侧模靠近于所述第二型腔,所述第二活块设置在所述前侧模上,从而便于在脱模时将中模从泵体上分离,而由于第一环形板和壳体的直径均与进水管的直径不相同,为此,中模无法在上香方向上进行脱模而仅能够从水平方向上进行脱模,而第二活块部分处于出水管和壳体连接处的内侧壁处,而第三弧形面的形状并不规则,如第二活块与中模一体成型,则无法将中模从泵体上剥离开,而本实施例中的第二活块则解决了这一问题;两所述第四活块分设在前侧模和后侧模的底部,以便于中模和底模之间的快速组装。

8、在所述上模上对应于进水管的位置处开设有一第一穿孔,所述第一模芯部包括一体成型于所述底模并向上凸设形成于所述第六型槽内的内模柱、由多块拼合而成并围设在所述内模柱上的内模套以及穿设于第一穿孔并延伸至第四型槽内的第一内模,所述内模柱的顶面和内模套的外侧面与所述壳体和所述第二环形板的内部轮廓相适配,所述第一内模延伸至所述进水管内部分的外壁与进水管的内部轮廓相适配并抵靠于所述内模柱的顶面,以使第一内模、内模柱顶面、内模套外侧面以及第一型腔之间共同围设形成与所述泵壳的内部轮廓一致的腔体,从而完成对泵壳内部轮廓的全部部署第一内模柱一体成型于底模上以便于在剥离底模时内模柱随底模一同剥离,从而一定程度上简化脱模过程,同时,有多块组成的内模套则便于内模套的组装和拆卸。

9、所述第六型槽正对于所述内模套的位置处绕内模柱一周下凹形成有一环形槽,所述内模套的底部插装于所述环形槽内,且内模套的顶面高度与所述内模柱的顶面高度一致,从而在组装时,环形槽能够限制住内模套,防止由多块组成的内模套发生倾倒等情况,所述内模柱的顶面正对于第四型槽的位置处向上凸设形成有延伸至第四型槽内的凸柱,所述第一内模抵靠于所述凸柱上。

10、所述上模和底模上分别设置有能够相互抵合并堵住所述第二型腔的两侧挡板,在两所述侧挡板相向的一侧面上共同开设形成有一第二穿孔,所述第二模芯部包括穿设于第二穿孔处并延伸至第一型腔和第二型腔中的第二内模以及连接于第二内模延伸至第一型腔中的一端上并抵靠于所述内模套外壁的第三活块,所述第三活块的外部轮廓与出水管和泵壳连接处的内部轮廓相适配,且在所述内模套对应于出水管和泵壳连接处的位置处形成有供第三活块卡合于其中的第二卡合槽,所述成型腔体由所述第一内模、内模柱顶面、内模套外侧面、第一型腔、第二内模、第三活块以及第二型腔之间共同围设形成,以便于第一内模的脱模。

11、在所述第一内模和内模柱相向的一侧面上均形成有一第一导孔;在所述上模和底模相向的一侧面上均分别形成有两第二导孔,且所述上模和底模上的两第二导孔均呈对角分布,在组装时,在相对的导孔之间插装一插销使得插销的两端分别插装于对应两的所述导孔内,从而保证第一内模和内模柱之间以及上模和底模之间相互对齐,从而简化安装过程,实现快速对齐安装,防止因上模和底模之间因无法对齐而增加麻烦和时耗。

12、在所述上模和底模的两侧上沿竖直方向分别贯通开设有锁定槽,在在各模块组装完成后与固定器进行安装。

13、本实用新型的泵体生产模具,至少具有如下有益效果:

14、通过在上模上设置第一活块、在中模上设置第二活块,使得第一活块、第二活块、上模、中模以及底模之间的配合,完成对泵体的外部轮廓的整体装配,而对于泵壳和出液管连接处内侧壁位置处对应的模块则将其一分为三,其中一部分位于上模以作支撑,第一活块则保证了上模和底模之间的剥离,而第二活块则便于中模的剥离,使得上模、中模和底面仍然能够按照原定且传统的方式进行脱模,大大减低了脱模难度,同时,还能够保证完成连接处的部署。

- 还没有人留言评论。精彩留言会获得点赞!