一种低压铸造轮毂模具的边模结构的制作方法

本技术涉及轮毂铸造模具,尤其涉及一种低压铸造轮毂模具的边模结构。

背景技术:

1、目前,在铝合金轮毂生产过程中,随着生产节奏的不断加快对轮毂低压铸造模具的冷却工艺提出了更高的要求。为了满足轮毂铸造模具中边模的冷却需求,边模的冷却方式由原有的风冷已逐步过渡为水冷方式,提高了边模的冷却效率。现有的边模通常采用加装边模镶块的冷却结构,将开设有水冷通道的边模镶块镶入边模本体对边模进行冷却降温。上述边模在生产实际中存在如下缺陷:

2、1、与边模本体分体设置的边模镶块在长时间使用过程中,因材质差异受温度变化影响,易出现镶块变形问题,造成轮毂铸造精度低,往往需要通过加大安全铸造厚度,才能确保轮毂具有足够的机加工余量,降低了铝材原料利用率同时增加了机加工的作业量。

3、2、同样因边模镶块与水冷通道材质不同,热胀系数差异,在使用过程中受温度剧烈变化影响,边模镶块与水冷通道的焊接位置存在开焊、漏水风险,影响作业安全。

4、3、边模镶块需要单独加工后再与边模本体进行配镶,制作、相配工艺繁琐且成本高,使用过程中维修成本高,造成生产成本的扬升。

技术实现思路

1、本实用新型的目的在于针对上述问题,提供一种低压铸造轮毂模具的边模结构,解决现有边模冷却结构使用成本高,铝材利用率低,存在安全风险的问题,同时解决现有边模的冷却结构冷却方式单一,不具备精细化冷却能力的问题。

2、为解决上述技术问题,本实用新型采用的技术方案为:

3、一种低压铸造轮毂模具的边模结构,包括边模本体,所述边模本体由若干边模单元合围形成,所述边模单元为一体结构,边模单元内对应轮毂毛坯设置有冷却结构,所述冷却结构通过供应冷却水和/或冷却风实现边模单元的冷却降温。

4、优选地,所述冷却结构包括开设在边模单元内的水冷通道,所述水冷通道对应轮毂毛坯铸造较厚的部位设置,水冷通道连通进水口及出水口。

5、优选地,所述冷却结构包括对应轮毂毛坯的轮辋部位设置的风冷通道,所述风冷通道连通进风口及出风口。

6、优选地,所述边模本体内对应轮毂毛坯设置有隔热结构,用于降低水冷通道对轮毂毛坯冷却需求较小部位的冷却强度。

7、优选地,所述隔热结构包括对应轮毂毛坯的轮辋部位设置的隔热槽,所述隔热槽为沿周向开设在边模本体上的凹槽结构,以阻隔水冷通道与边模本体对应轮辋部位的热量交换。

8、优选地,所述隔热结构包括对应轮毂毛坯窗口部位的保温槽,所述保温槽为沿周向开设在边模本体上间断设置的凹槽结构,以阻隔水冷通道与边模本体对应窗口部位的热量交换。

9、本实用新型的有益效果在于:

10、本实用新型通过将边模单元设置为一体结构,在边模单元内直接开设冷却通道,取消了原有单独制作、镶配边模镶块的步骤,改变了边模镶块与边模本体分体设置的结构形式,使边模本体具备了更优良的导热性,导热更加均匀,解决了边模镶块易变形、漏水的问题,使轮毂毛坯的机加工预留量显著降低,提升了铝材利用率,且制作维护方便,利于成本控制。通过风冷通道与水冷通道的配合使用,满足了轮毂毛坯不同部位的差异化冷却需求,并通过设置隔热结构使边模冷却方案进一步实现了精细化管理。

技术特征:

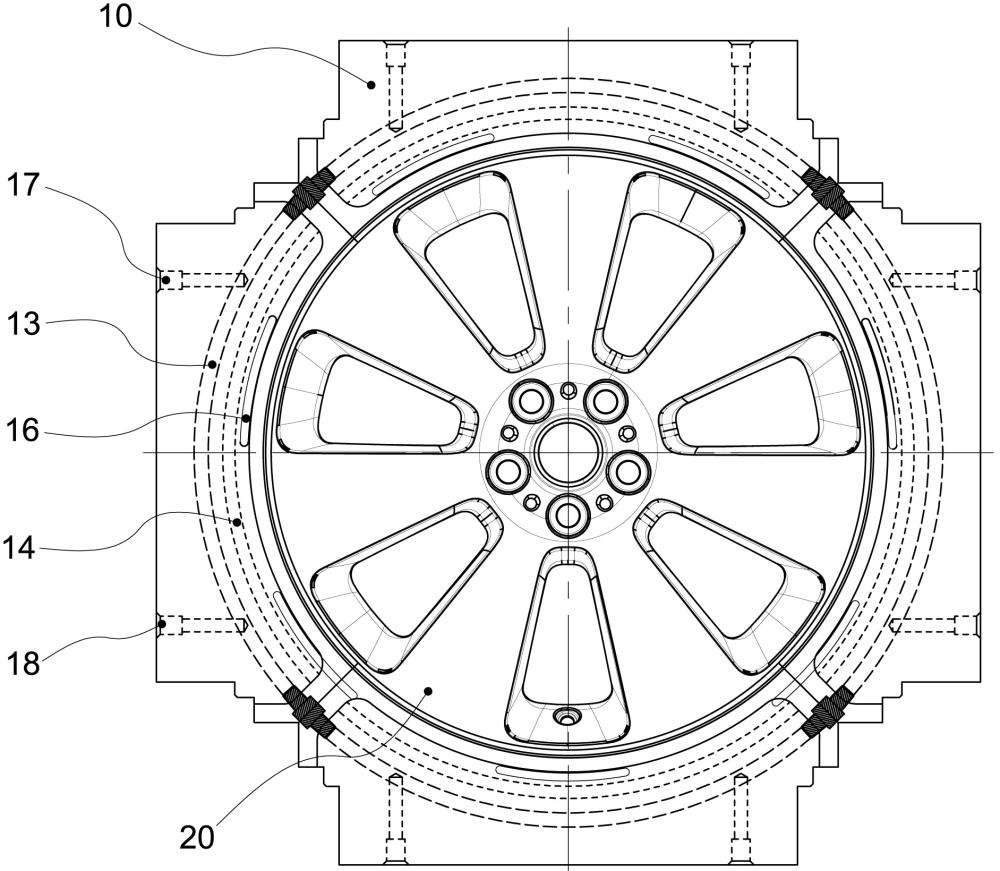

1.一种低压铸造轮毂模具的边模结构,包括边模本体(10),其特征在于:所述边模本体(10)由若干边模单元(11)合围形成,所述边模单元(11)为一体结构,边模单元(11)内对应轮毂毛坯(20)设置有冷却结构,所述冷却结构通过供应冷却水和/或冷却风实现边模单元(11)的冷却降温;

2.根据权利要求1所述的一种低压铸造轮毂模具的边模结构,其特征在于:所述边模本体(10)内对应轮毂毛坯(20)设置有隔热结构,用于降低水冷通道(13)对轮毂毛坯(20)冷却需求较小部位的冷却强度。

3.根据权利要求2所述的一种低压铸造轮毂模具的边模结构,其特征在于:所述隔热结构包括对应轮毂毛坯(20)的轮辋部位设置的隔热槽(15),所述隔热槽(15)为沿周向开设在边模本体(10)上的凹槽结构,以阻隔水冷通道(13)与边模本体(10)对应轮辋部位的热量交换。

4.根据权利要求2所述的一种低压铸造轮毂模具的边模结构,其特征在于:所述隔热结构包括对应轮毂毛坯(20)窗口部位的保温槽(16),所述保温槽(16)为沿周向开设在边模本体(10)上间断设置的凹槽结构,以阻隔水冷通道(13)与边模本体(10)对应窗口部位的热量交换。

技术总结

本技术公开了一种低压铸造轮毂模具的边模结构,其包括边模本体,所述边模本体由若干边模单元合围形成,所述边模单元为一体结构,边模单元内对应轮毂毛坯设置有冷却结构,所述冷却结构通过供应冷却水和/或冷却风实现边模单元的冷却降温,所述冷却结构包括开设在边模单元内的水冷通道,还包括对应轮毂毛坯的轮辋部位设置的风冷通道,所述边模本体内对应轮毂毛坯设置有隔热结构。本技术使边模本体具备了更优良的导热性,导热更加均匀,解决了边模镶块易变形、漏水的问题,使轮毂毛坯的机加工预留量显著降低,提升了铝材利用率,且制作维护方便,利于成本控制,风冷通道与水冷通道的配合使用,便于边模冷却的精细化管理。

技术研发人员:刘志广,张殿杰,王小虎,宋金阳,刘博文,董志强

受保护的技术使用者:秦皇岛兴龙轮毂有限公司

技术研发日:20230823

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!