一种炉顶低温氮气系统的制作方法

本技术属于冶金机械领域,涉及一种炉顶低温氮气系统。

背景技术:

1、高炉炉顶布料采用齿轮箱设备,其中普遍配置炉顶氮气控制系统,其功能有两个方面:一是对齿轮箱旋转部位进行密封,防止灰尘进入导致齿轮箱卡阻,影响高炉布料;二是对齿轮箱设备进行冷却,防止冶炼过程中的高温进入齿轮箱导致损坏,提高设备的使用寿命。

2、目前,市场中普遍采用的炉顶氮气系统均为常温氮气系统,仅是对炉顶设备通入氮气,普遍不具有氮气温度控制功能,冷却效果不佳。常规的炉顶氮气系统一个主进气管路分为三路进入设备:其中一路进入阀箱,用于冷却;一路进入齿轮箱的顶部用于密封;一路进入齿轮箱的中部用于冷却。炉顶氮气系统由气罐、调节阀、止回阀、温度变送器、压力变送器、流量计、蝶阀、风机、蝶阀、球阀、蝶阀、齿轮箱、阀箱等组成。

3、现有炉顶氮气系统,存在如下缺点:1.冷却效率低、效果差,采用常温氮气冷却,受环境影响大,气温高时效果差且不稳定。2.控制精度低,冷却氮气流量不可控制。3.自动化程度低,无自动控制系统。4.氮气浪费,冷却效果差,为了保证设备安全性,氮气使用大造成浪费(在齿轮箱高温情况,齿轮箱中间供气口常采用不限量的最大供气进行冷却)。5.排放量大,氮气用量大导致高炉随高炉气体排放量增加。6.故障率高,炉顶设备温度控制效果差,高温损坏严重,设备寿命短。

技术实现思路

1、本实用新型的目的在于克服上述现有技术的缺点,提供一种炉顶低温氮气系统,具有自动化程度高、安全性好、节省能源等优点,能够减少炉顶齿轮箱的故障率,提高高炉布料工作效率并改善工作环境。

2、为实现上述目的,本实用新型提供了如下技术方案:

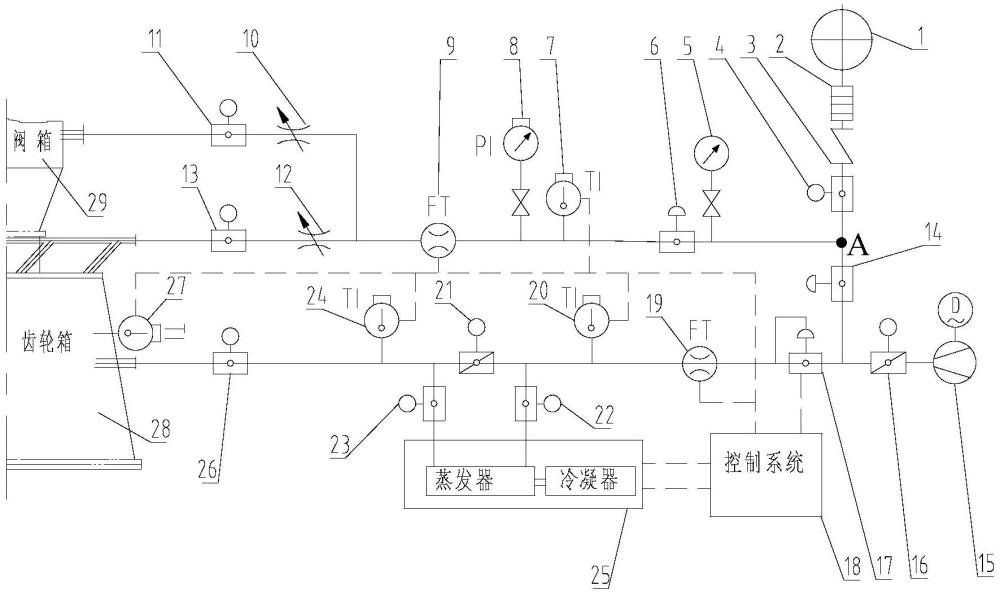

3、这种炉顶低温氮气系统,包括用以给炉顶设备提供氮气的主管路,所述主管路于节点a处分两支路供气:第一支路的气源经第一流量调节装置对齿轮箱进行冷却,第二支路的气源经第二流量调节装置分别对阀箱进行冷却、对齿轮箱的顶部进行密封;所述第一支路还连接有控制系统(及用以对氮气进行降温的制冷机。

4、进一步,所述主管路上设置有依次连接的气罐、过滤器、止回阀及第七蝶阀,通过所述第七蝶阀控制氮气的通断。

5、进一步,所述第一流量调节装置包括在第一支路上沿着氮气流向依次设置的第一减压阀、电动调节阀、第一流量计、第一温度变送器(20)、第一蝶阀、第二温度变送器及第二蝶阀。

6、进一步,所述电动调节阀、第一流量计、第一温度变送器、第二温度变送器均与控制系统连接;所述控制系统还与制冷机连接,所述制冷机分别通过第三蝶阀、第四蝶阀并联至第一蝶阀的两端。

7、进一步,所述齿轮箱还设置有用以检测其温度的第三温度变送器,所述第三温度变送器与控制系统连接。

8、进一步,所述制冷机包括位于其内部的蒸发器和冷凝器。

9、进一步,所述第一减压阀还通过第五蝶阀与风机连接。

10、进一步,所述第二流量调节装置包括在第二支路上沿着氮气流向依次设置的压力表、第二减压阀、第四温度变送器、压力变送器、第二流量计、第二节流阀及第六蝶阀,所述第六蝶阀与齿轮箱的顶部相连。

11、进一步,所述第四温度变送器、第二流量计还与控制系统相连。

12、进一步,所述第二流量计还经过第一节流阀、第八蝶阀与阀箱相连。

13、与现有技术相比,本实用新型提供的技术方案包括以下有益效果:这种炉顶低温氮气系统,增加了制冷机对氮气进行降温,增加了氮气冷却带走的热量,提高了冷却效率;通过控制系统能够对冷却氮气进行流量和温度的闭环控制,提高了整个系统的自动化程度和控制精度;通过制冷机与控制系统等结构的配合,降低了炉顶设备的工作温度,增加了温度控制的稳定性,改善了设备工作环境,减少了故障,增加了使用寿命。

14、此外,该炉顶低温氮气系统,节能降耗,较大限度地降低了氮气温度,减少了氮气的使用量,节省了成本,减少了高炉气体的排放量;同时该炉顶低温氮气系统,安全可靠,采用自动控制,无需人工调节阀门,避免误操作,提高了人员和设备的安全性,降低了工人的作业强度。

技术特征:

1.一种炉顶低温氮气系统,其特征在于,包括用以给炉顶设备提供氮气的主管路,所述主管路于节点a处分两支路供气:第一支路的气源经第一流量调节装置对齿轮箱(28)进行冷却,第二支路的气源经第二流量调节装置分别对阀箱(29)进行冷却、对齿轮箱(28)的顶部进行密封;所述第一支路还连接有控制系统(18)及用以对氮气进行降温的制冷机(25)。

2.根据权利要求1所述的炉顶低温氮气系统,其特征在于,所述主管路上设置有依次连接的气罐(1)、过滤器(2)、止回阀(3)及第七蝶阀(4),通过所述第七蝶阀(4)控制氮气的通断。

3.根据权利要求1所述的炉顶低温氮气系统,其特征在于,所述第一流量调节装置包括在第一支路上沿着氮气流向依次设置的第一减压阀(14)、电动调节阀(17)、第一流量计(19)、第一温度变送器(20)、第一蝶阀(21)、第二温度变送器(24)及第二蝶阀(26)。

4.根据权利要求3所述的炉顶低温氮气系统,其特征在于,所述电动调节阀(17)、第一流量计(19)、第一温度变送器(20)、第二温度变送器(24)均与控制系统(18)连接;所述控制系统(18)还与制冷机(25)连接,所述制冷机(25)分别通过第三蝶阀(22)、第四蝶阀(23)并联至第一蝶阀(21)的两端。

5.根据权利要求4所述的炉顶低温氮气系统,其特征在于,所述齿轮箱(28)还设置有用以检测其温度的第三温度变送器(27),所述第三温度变送器(27)与控制系统(18)连接。

6.根据权利要求4所述的炉顶低温氮气系统,其特征在于,所述制冷机(25)包括位于其内部的蒸发器和冷凝器。

7.根据权利要求3所述的炉顶低温氮气系统,其特征在于,所述第一减压阀(14)还通过第五蝶阀(16)与风机(15)连接。

8.根据权利要求1所述的炉顶低温氮气系统,其特征在于,所述第二流量调节装置包括在第二支路上沿着氮气流向依次设置的压力表(5)、第二减压阀(6)、第四温度变送器(7)、压力变送器(8)、第二流量计(9)、第二节流阀(12)及第六蝶阀(13),所述第六蝶阀(13)与齿轮箱(28)的顶部相连。

9.根据权利要求8所述的炉顶低温氮气系统,其特征在于,所述第四温度变送器(7)、第二流量计(9)还与控制系统(18)相连。

10.根据权利要求8所述的炉顶低温氮气系统,其特征在于,所述第二流量计(9)还经过第一节流阀(10)、第八蝶阀(11)与阀箱(29)相连。

技术总结

本技术属于冶金机械领域,涉及一种炉顶低温氮气系统,包括用以给炉顶设备提供氮气的主管路,主管路于节点A处分两支路供气:第一支路的气源经流量调节装置对齿轮箱进行冷却,第二支路的气源经流量调节装置分别对阀箱进行冷却、对齿轮箱的顶部进行密封;第一支路还连接有控制系统及用以对氮气进行降温的制冷机,制冷机与控制系统相连。本技术通过制冷机对氮气进行降温,增加了氮气冷却带走的热量,提高了冷却效率;通过控制系统能够对冷却氮气进行流量和温度的闭环控制,提高了整个系统的自动化程度和控制精度;通过两者的相互配合,降低了炉顶设备的工作温度,增加了温度控制的稳定性,改善了设备工作环境,减少了故障,增加了使用寿命。

技术研发人员:同国庆,白治慧

受保护的技术使用者:中钢集团西安重机有限公司

技术研发日:20230824

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!