一种适用于半导体功率器件产品打磨装置的制作方法

本技术属于半导体制造辅助装置,具体涉及一种适用于半导体功率器件产品打磨装置。

背景技术:

1、一种半导体功率器件产品打磨,应用于半导体mold工序-电镀工序功率器件产品生产过程,被生产件在生产过程中扇热片区域易产生溢胶,需将溢胶处理干净才能满足后续工序加工作业,保证产品性能。半导体mold工序-电镀工序功率器件加工为成熟的生产工艺,半导体mold工序主要构成有:氮气柜、自动排片机、注塑机、mgp模具、自动冲流道机、作业台、环氧树脂和被加工产品,电镀工序主要包括软化液侵泡槽、水刀线、电镀线、锡球和被加工产品。mold其中主要工作原理是,使用注塑机将环氧树脂与被加工产品封装起来,其主要目的为防止外部环境对产品内部的冲击,电镀工序其中主要工作原理是软化溢胶、去除溢胶、镀锡来增加产品焊接性。半导体mold工序-电镀工序功率器件加工步骤如下:1、将装有框架的料盒放入排片机排片;2、将排好框架的上料架放入模具;3、投放环氧树脂料进行注塑;4、作业员将注塑好的产品拿出目检,将散热片轻微溢胶使用刀片刮除,将溢胶严重打废处理;5、产品送往电镀工序;6、电镀工序将产品侵泡去胶液中2h;7、侵泡完去胶液产品过水刀线;8、过完水刀线产品经过电镀线镀锡;9、电镀站检验产品是否有露铜、残胶等异常;10、有残胶产品返工使用刀片手动将残胶刮除;11、返工后的产品进行退镀;12、再次经过电镀线镀锡;13、产品进行pmc.流入下工序。

2、然而上述手动刮除残胶工序会存在如下缺陷:1、手动刮除残胶,刀片较为锋利容易划伤等安全隐患;2、手动刮除残胶,胶体容易产生划伤导致外观不良;3、手动刮除残胶,存在刮除不干净,导致客户焊锡不良;4、手动刮除残胶,易产生毛刺导致产品短路失效;5、手动刮除残胶,容易误刮到胶体产生缺损导致产品外观不良;6、手动刮除残胶,需要人手动操作增加人力成本;7、手动刮除残胶,需要将待刮胶产品拿出弹夹,增加混料风险;8、手动刮除残胶,残胶刮除后需退镀,增加产品分层风险;9、手动刮除残胶,残胶刮除后需退镀,增加物料成本,10、手动刮除残胶,残胶刮除后需重新镀锡,增加材料消耗成本。

技术实现思路

1、针对现有技术中存在的上述不足之处,本实用新型提供了一种适用于半导体功率器件产品打磨装置,用以解决现有的问题。

2、为了解决上述技术问题,本实用新型采用了如下技术方案:

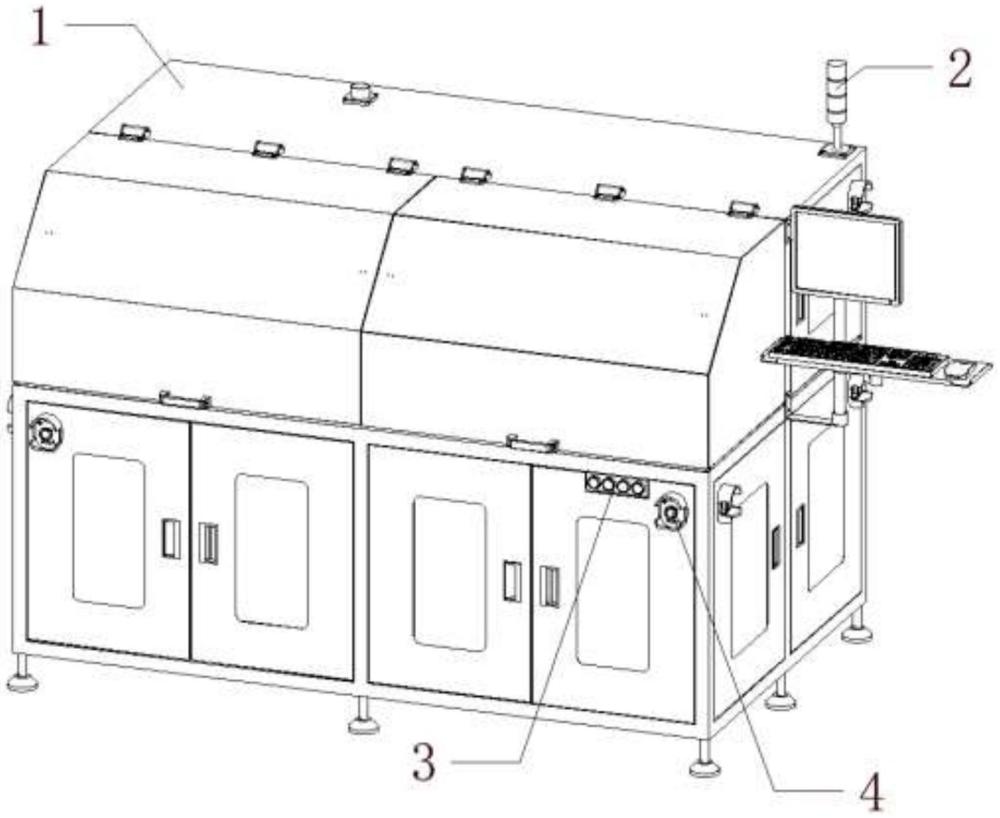

3、一种适用于半导体功率器件产品打磨装置,包括箱体和作业固定台面,所述箱体顶部设有三色警示灯,所述箱体外壁设有按钮开关和急停开关,所述箱体内从左至右依次安装设有上料机构、研磨机构和下料机构,所述上料机构和下料机构之间对应配合连接设有传送机构,所述研磨机构配合贯通连接设有吸尘机构,所述上料机构包括上料弹夹组件和上料抓手组件,所述下料机构包括下料弹夹组件和下料抓手组件,所述上料机构和下料机构对应位于传送机构两端上,所述箱体背部还对应设有用于控制整个装置各个机构的控制机构,所述三色警示灯、按钮开关和急停开关均与控制机构电性连接。

4、进一步,所述研磨机构包括防尘罩和从上至下依次设有的第一气缸、气缸支撑板、第一支撑柱、轴承、连接板和第二支撑柱,所述连接板底部固定设有多个限位柱,所述限位柱上均套设有减震弹簧,所述限位柱远离连接板一端连接设有研磨轮组安装座,所述研磨轮组安装座内从左至右依次设有第一压轮、粗磨轮、细磨轮、抛光轮和第二压轮,所述第一压轮、粗磨轮、细磨轮、抛光轮和第二压轮两端均对应安装设有轴承和轴承固定块,所述研磨轮组安装座两端均安装设有吸尘毛刷,所述第一气缸上安装设有第一气缸感应器,所述研磨轮组安装座一侧上对应安装设有联轴器和伺服马达。

5、进一步,所述吸尘机构包括灰层过滤箱和吸尘风机,所述灰层过滤箱与吸尘风机管道连接,所述灰层过滤箱底部侧壁开设有进气接口,所述灰层过滤箱顶部固定设有第一数显压力开关,所述灰层过滤箱顶部还开设有排气接口,所述灰层过滤箱内安装设有过滤网,所述进气接口处安装设有吸尘软管,所述吸尘软管与防尘罩贯穿连接。

6、进一步,所述上料弹夹组件包括从下至上依次设有的底座、旋转气缸、圆形固定座、支撑板和弹夹固定座,所述旋转气缸上设有第二气缸感应器,所述旋转气缸和底座之间设有两个旋转限位板,且位于旋转气缸两侧,所述旋转限位板上设有液压限位缓冲器和第一反射光电开关,所述支撑板为两个且支撑板上均安装设有步进丝杆电机和丝杆,所述步进丝杆电机两侧设有圆形导轨,且与丝杆配合连接,所述弹夹固定座内滑动连接设有上料弹夹,所述上料弹夹与圆形导轨和丝杆配合连接,所述弹夹固定座顶部设有第一对射光电开关,所述弹夹固定座底部侧壁设有第二对射光电开关和第三对射光电开关。

7、进一步,所述上料抓手组件包括t型固定座和与t型固定座固定连接的固定板,所述固定板上设有第一伺服马达、第一直线轨道和同步带固定座,所述第一伺服马达对应转动连接设有第一同步轮和第二同步轮且两者间转动连接设有第一同步带,所述第一同步轮和第二同步轮下方均设有第二反射光电开关,所述第一直线轨道上滑动连接设有直线滑块,所述直线滑块上固定连接设有气缸固定座,所述气缸固定座上安装设有连接块、第二数显压力开关和第二气缸,所述连接块与第一同步带固定连接,所述第二气缸上设有第三气缸感应器和连接杆,所述连接杆上固定连接设有吸嘴安装板,所述吸嘴安装板上安装设有多个吸嘴和光纤感应器。

8、进一步,所述传送机构包括伺服马达固定座、第二伺服马达、同步轮和第二同步带,所述第二同步带上固定连接设有传送板,所述传送板上固定连接设有框架固定模板、滑块和针形光纤感应器,所述滑块滑动连接设有第二直线轨道,所述第二直线轨道两端均设有传送反射光电开关,所述第二直线轨道和伺服马达固定座均固定连接于作业固定台面上。

9、进一步,所述下料弹夹组件包括从下至上依次设有的下料底座、下料旋转气缸、下料圆形固定座、下料支撑板和下料弹夹固定座,所述下料旋转气缸上设有下料第二气缸感应器,所述下料旋转气缸和下料底座之间设有两个下料旋转限位板,且位于下料旋转气缸两侧,所述下料旋转限位板上设有下料液压限位缓冲器和下料第一反射光电开关,所述下料支撑板为两个且下料支撑板上均安装设有下料步进丝杆电机和下料丝杆,所述下料步进丝杆电机两侧设有下料圆形导轨,且与下料丝杆配合连接,所述下料弹夹固定座内滑动连接设有下料弹夹,所述下料弹夹与下料圆形导轨和下料丝杆配合连接,所述下料弹夹固定座顶部设有下料第一对射光电开关,所述下料弹夹固定座底部侧壁设有下料第二对射光电开关和下料第三对射光电开关。

10、进一步,所述下料抓手组件包括下料t型固定座和与下料t型固定座固定连接的下料固定板,所述下料固定板上设有下料伺服马达、下料第一直线轨道和下料同步带固定座,所述下料伺服马达对应转动连接设有下料第一同步轮和下料第二同步轮且两者间转动连接设有下料同步带,所述下料第一同步轮和下料第二同步轮下方均设有下料第二反射光电开关,所述下料第一直线轨道上滑动连接设有下料直线滑块,所述下料直线滑块上固定连接设有下料气缸固定座,所述下料气缸固定座上安装设有下料连接块、下料数显压力开关和下料第二气缸,所述下料连接块与下料同步带固定连接,所述下料第二气缸上设有下料第三气缸感应器和下料连接杆,所述下料连接杆上固定连接设有下料吸嘴安装板,所述下料吸嘴安装板上安装设有多个下料吸嘴和下料光纤感应器。

11、进一步,所述控制机构包括配电箱和工程主机箱,所述配电箱内安装设有220v短路保护器、220v空气开关、24v变压电源、plc控制器、磁吸开关、真空发生器、io隔离模块、线排端子、伺服驱动控制器、步进马达控制器、气动电磁阀和光纤信号放大器。

12、本实用新型与现有技术相比,具有如下有益效果:

13、1.本实用新型具有打磨一致性,防止溢胶去除部干净现象;

14、2.本实用新型研磨部分分为3级研磨,并有抛光功能,有效防止产品划伤发白等外观异常;

15、3.本实用新型可保证每条产品残胶去除干净,防止异常品漏出风险;

16、4.本实用新型研磨部分为磨轮设计,杜绝手动刮除产生的毛刺;

17、5.本实用新型为一批产品一弹夹上料方式,防止产品出现混料现象;

18、6.本实用新型设置有吸尘装置,可减少产品出现沾污现象,保证车间环境;

19、7.本实用新型可通过更换交换部来实现不同封装外形进行研磨作业;

20、8.本实用新型可自动化除胶,员工只需要上下料,减少了员工工作强度,节省了人力成本;

21、9.本实用新型可保证残胶除去干净,减少电镀工序返工造成的材料、人力成本,减少因电镀站退镀重镀带来的力量风险。

- 还没有人留言评论。精彩留言会获得点赞!