一种红土镍矿熟化焙烧-水浸-常压酸浸处理方法与流程

本发明涉及金属冶炼,尤其是涉及一种红土镍矿熟化焙烧-水浸-常压酸浸处理方法。

背景技术:

1、目前,高铁、低镁的褐铁矿型红土镍矿的处理一般采用湿法冶金技术,可大致分为:还原焙烧-氨浸法、高压酸浸法、常压浸出法等。其中,还原焙烧-氨浸(caron)法能够处理mgo含量大于10%红土镍矿,具有试剂可循环利用、成本低等优点,但也存在镍钴回收率低(镍回收率75%-80%、钴回收率低于50%)等缺点。巴西镍企业采用caron法从原矿中提取镍,镍回收率为70%-75%。随着技术发展,相继开发了加硫还原焙烧-氨浸、还原焙烧-酸浸、氧化焙烧-酸浸、氯化焙烧-水浸、硫酸化焙烧-水浸、碱性焙烧-加压酸浸等工艺,但尚未实现产业化应用。高压酸浸法(hpal)具有能耗低、碳排放量少、镍钴回收率高(>90%)等优点,是国内外处理褐铁型红镍矿的主要技术。然而,该工艺对原矿中镁(<5%)、铝含量要求较高,镁、铝易沉淀结垢导致设备腐蚀严重。常压浸出法在浸出过程中使用合适的表面活性剂和微波强化,可提高红土镍矿中有价金属的浸出率,具有能耗低、工艺简单、设备小、操作易于控制等优点,但存在浸出率低、浸出液分离困难、浸出渣中镍含量高等缺点。

技术实现思路

1、本发明的目的在于克服上述技术不足,提出一种红土镍矿熟化焙烧-水浸-常压酸浸处理方法,解决现有技术中褐铁矿型红土镍矿的浸出方法镍钴浸出率低、设备易腐蚀的技术问题。

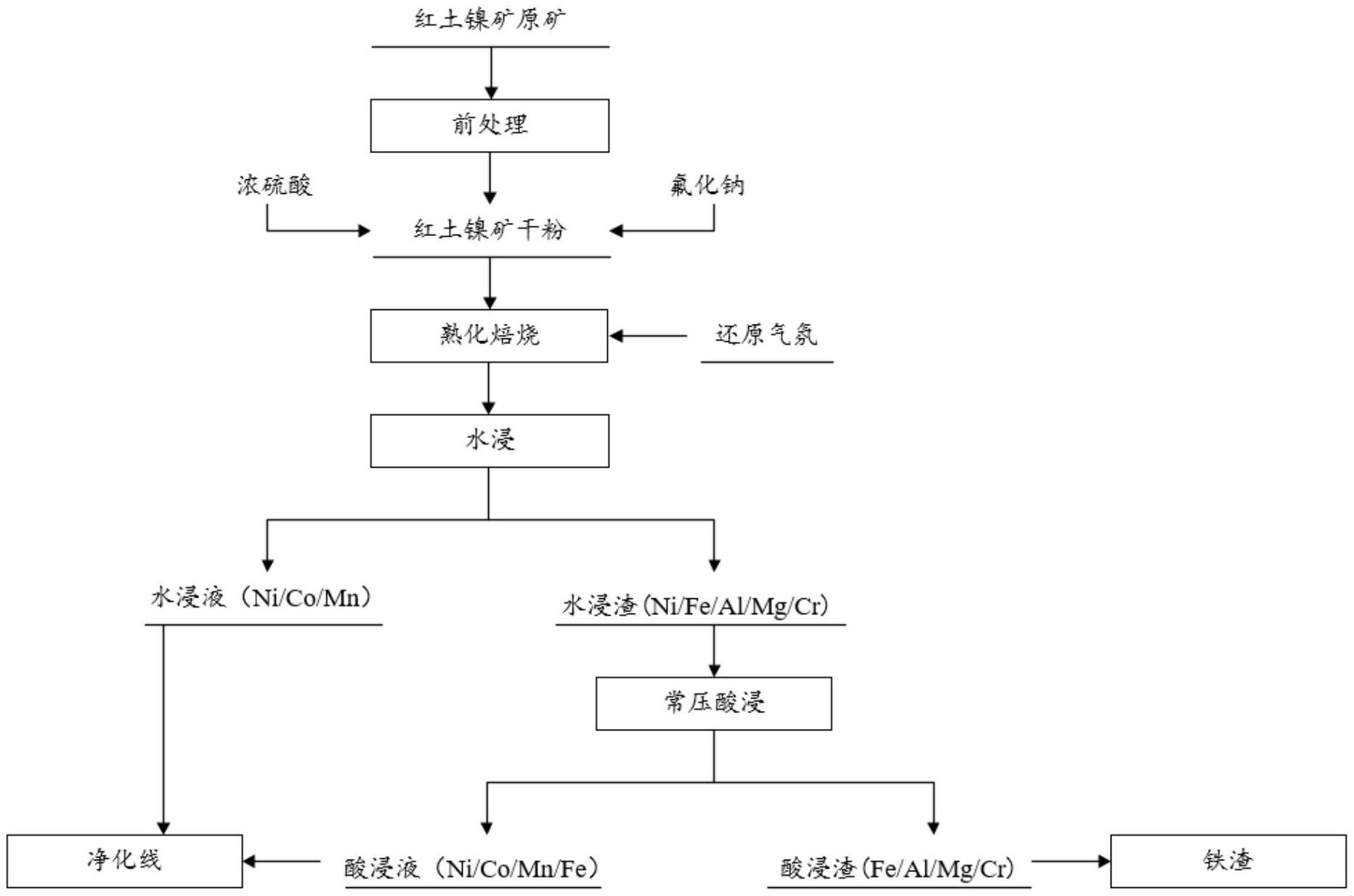

2、本发明提供一种红土镍矿熟化焙烧-水浸-常压酸浸处理方法,包括以下步骤:

3、前处理:将红土镍矿原矿经过除杂、粉碎、烘干、球磨、过筛后得到红土镍矿干粉;

4、熟化焙烧:将红土镍矿干粉、浓硫酸和氟化钠混合均匀,随后在还原气氛下进行熟化焙烧,得到熟化料;

5、水浸:将熟化料进行水浸,过滤后得到水浸液和水浸渣;

6、常压酸浸:将水浸渣进行常压酸浸,过滤后得到酸浸液和酸浸渣。

7、与现有技术相比,本发明的有益效果包括:

8、本发明采用红土镍矿熟化焙烧-水浸-常压酸浸处理方法,反应可控,反应周期短,反应能耗低,生产成本较低;相对于传统的高压酸浸处理工艺,能够显著降低酸耗,降低了钴镍等有价金属的损失,提高了金属回收率,增加了生产的经济效益。本发明的处理方法能够有效保障钴镍浸出率的同时,减少强氧化剂对设备的腐蚀,降低浸出过程中废液的排放,降低生产成本。

技术特征:

1.一种红土镍矿熟化焙烧-水浸-常压酸浸处理方法,其特征在于,包括以下步骤:

2.根据权利要求1所述红土镍矿熟化焙烧-水浸-常压酸浸处理方法,其特征在于,前处理步骤中,所述红土镍矿原矿为低镍高镁红土镍矿。

3.根据权利要求1所述红土镍矿熟化焙烧-水浸-常压酸浸处理方法,其特征在于,前处理步骤中,所述红土镍矿干粉的粒径d50为100μm以下;所述红土镍矿干粉的含水率小于0.5%。

4.根据权利要求1所述红土镍矿熟化焙烧-水浸-常压酸浸处理方法,其特征在于,熟化焙烧步骤中,所述浓硫酸与红土镍矿干粉的质量比为(0.1-0.5):1,所述氟化钠与红土镍矿干粉的质量比为(0.05-0.5):1。

5.根据权利要求4所述红土镍矿熟化焙烧-水浸-常压酸浸处理方法,其特征在于,熟化焙烧步骤中,所述浓硫酸与红土镍矿干粉的质量比为(0.3-0.4):1,所述氟化钠与红土镍矿干粉的质量比为(0.15-0.3):1。

6.根据权利要求1所述红土镍矿熟化焙烧-水浸-常压酸浸处理方法,其特征在于,熟化焙烧步骤中,焙烧温度为100-400℃,焙烧压力为0-1mpa,焙烧时间为0.1-3h,焙烧气氛为氢气。

7.根据权利要求6所述红土镍矿熟化焙烧-水浸-常压酸浸处理方法,其特征在于,熟化焙烧步骤中,焙烧温度为250-400℃,焙烧压力为0.4-0.5mpa,焙烧时间为1-3h。

8.根据权利要求1所述红土镍矿熟化焙烧-水浸-常压酸浸处理方法,其特征在于,水浸步骤中,所述熟化料与水的质量比为1:(1-5);水浸的温度为30-80℃,水浸的时间为1-3h。

9.根据权利要求8所述红土镍矿熟化焙烧-水浸-常压酸浸处理方法,其特征在于,水浸步骤中,所述熟化料与水的质量比为1:(2-4);水浸的温度为70-80℃,水浸的时间为1-2h。

10.根据权利要求1所述红土镍矿熟化焙烧-水浸-常压酸浸处理方法,其特征在于,常压酸浸步骤中,酸的浓度为30%-100%,酸矿质量比为(0.05-0.5):1;常压酸浸的温度为40-90℃,常压酸浸的时间为0.1-3h。

11.根据权利要求10所述红土镍矿熟化焙烧-水浸-常压酸浸处理方法,其特征在于,常压酸浸步骤中,采用的酸为浓硫酸;且常压酸浸步骤中,还加入纯水,所述水浸渣与纯水的质量比为1:(1-5)。

12.根据权利要求1所述红土镍矿熟化焙烧-水浸-常压酸浸处理方法,其特征在于,水浸和常压酸浸步骤均在搅拌的条件下进行。

技术总结

本发明公开一种红土镍矿熟化焙烧‑水浸‑常压酸浸处理方法,属于金属冶炼技术领域。该处理方法,包括以下步骤:将红土镍矿干粉、浓硫酸和氟化钠混合均匀,随后在还原气氛下进行熟化焙烧,得到熟化料;将熟化料进行水浸,过滤后得到水浸液和水浸渣;将水浸渣进行常压酸浸,过滤后得到酸浸液和酸浸渣。本发明的处理方法,反应可控,反应周期短,反应能耗低,生产成本较低;相对于传统的高压酸浸处理工艺,能够显著降低酸耗,降低了钴镍等有价金属的损失,提高了金属回收率,增加了生产的经济效益。本发明的处理方法能够有效保障钴镍浸出率的同时,减少强氧化剂对设备的腐蚀,降低浸出过程中废液的排放,降低生产成本。

技术研发人员:许开华,许宝松,张坤,彭亚光,金国泉,刘文泽,许鹏云

受保护的技术使用者:青美邦新能源材料有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!