一种一体化钨矿浸出装置的制作方法

本申请涉及钨冶炼领域,具体而言,涉及一种一体化钨矿浸出装置。

背景技术:

1、钨矿的赋存结构已由黑钨矿为主转变为白钨矿为主的资源结构。在钨冶炼工艺中,钨精矿碱分解工艺因工艺稳定、可适应各种复杂矿、钨回收率高而被钨行业广泛应用。如何低成本、低污染、低废水处理白钨矿是钨行业关注的焦点,具有十分重要的现实意义;

2、行业内研究人员提出采用盐酸分解钨精矿,制备得到固体钨酸和废酸液,钨酸经氨溶后得到的钨酸铵溶液,再用镁盐去除磷、砷、硅等杂质,得到的纯净钨酸铵溶液经蒸发结晶后可制备出仲钨酸铵产品;

3、专利号(cn202310396767.x)一种白钨矿的浸出方法,包括如下步骤:

4、s1.白钨矿浸出

5、取一定量的白钨矿置于反应釜中,按照盐酸和白钨矿的液固比为2~4:1ml/g加入盐酸,再加入盐酸体积0.3~1.0%的硫酸或硝酸进行搅拌浸出,冷却过滤得到钨酸和酸浸液;

6、s2.酸浸液再生闭路循环利用

7、向酸浸液中加入硫酸进行不完全沉钙,硫酸加入体积为酸浸液体积的0.1~2.5%,反应后冷却至常温过滤洗涤得到硫酸钙和再生酸液,再生酸液返回进行白钨矿浸出,不足部分用盐酸补充,其他参数按步骤s1工艺进行;

8、上述方法中,需要按照盐酸和白钨矿的液固比为2~4:1ml/g加入盐酸,而现有的一体化钨矿浸出装置需要人工调配比例,如此便降低了浸出效率;

9、因此需要设计一款可以自动调配固液比例的一体化钨矿浸出装置。

技术实现思路

1、本申请的内容部分用于以简要的形式介绍构思,这些构思将在后面的具体实施方式部分被详细描述。本申请的内容部分并不旨在标识要求保护的技术方案的关键特征或必要特征,也不旨在用于限制所要求的保护的技术方案的范围。

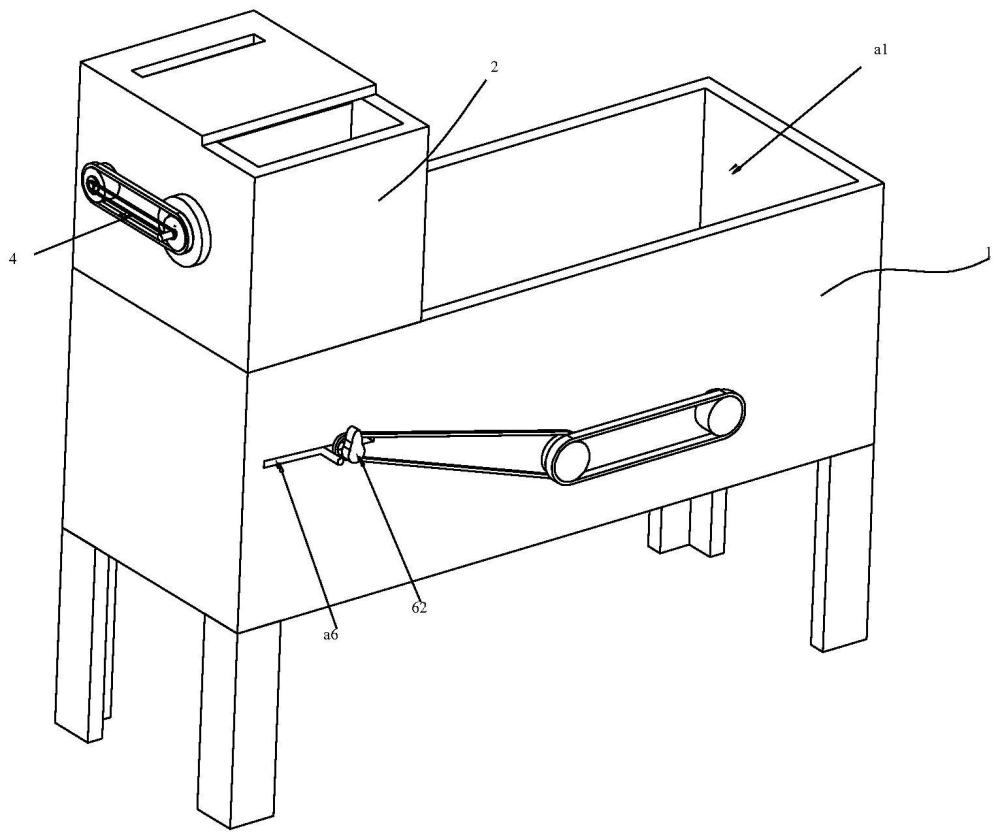

2、为了解决以上背景技术部分提到的技术问题,本申请的一些实施例提供了一种一体化钨矿浸出装置,框体,被构造为具有一个矩形的浸出槽;

3、一体化钨矿浸出装置还包括:

4、下料框,设于框体的上端,形成两个分别用于钨矿和浸出剂下料的第一料腔和第二料腔;

5、下料机组,设置于下料框内,用于钨矿和浸出剂按设定比例下料;

6、搅拌机组,设置于浸出槽内;

7、其中,下料机组由设置于下料框内的出料机构以及用于调节钨矿和浸出剂分量的调节机构组成。

8、在工作过程中,出料结构能自动对钨矿和浸出剂按比例同步下料,提高了实现了自动化,提高了浸出效率;通过调节机构的设置能根据要求调节钨矿和浸出液的固液比,便于调节。

9、进一步地,出料机构包括:旋转辊,转动设置于第一料腔的内壁;若干块料板,沿旋转辊的圆周方向均匀设置在旋转辊的侧壁上;限位结构,设置于下料框壁的外壁上;计量桶,转动设置于第二料腔内壁;连接带,连接旋转辊和计量桶,以使旋转辊和计量桶同步旋转;下料部,位于第一料腔和第二料腔的底部贯穿至浸出槽;其中,第二料腔的上方设置存放浸出剂的容器盒;计量桶表面均形成与料板相同数量的进料部,且始终有任意一个进料部与容器盒连通。

10、进一步地,第二料腔内形成与计量桶对应的旋转壁;旋转壁形成与计量桶的外壁贴合的旋转面;旋转壁靠近容器盒的部分形成与进料部对接的导流部;旋转面且位于相邻两个出料部之间的部分形成贯穿至浸出槽的出液部。

11、进一步地,限位结构包括:伸缩杆,移动设置于旋转辊的侧壁;限位环,固设于下料框的表面,且形成与伸缩杆端部抵触的环形抵触面;滚球,转动设置于伸缩杆的端部;弹性件,连接伸缩杆与旋转辊;其中,抵触面的表面内凹部分形成与伸缩杆对应的限位槽;限位槽的槽口处形成摩擦面;伸缩杆插入限位槽内部分切滚球与摩擦面抵触。

12、进一步地,调节机构包括:压力管,设置于旋转辊内;活塞块,移动设于压力管内壁;第一螺纹杆,转动设置活塞块上,且与压力管螺纹连接;调节块,沿计量桶的轴向方向移动的设置于计量桶内;第二螺纹杆,转动设置于调节块的端部;其中,第一螺纹杆和第二螺纹杆通过同步带连接。

13、进一步地,浸出槽内壁且位于下料框的下方还设置有震动板;浸出槽的内壁两侧壁形成移动槽,该移动槽的延伸方向与浸出槽的底壁在同一平面上相交且形成倾斜角;其中,震动板侧壁部分嵌入移动槽内,以使震动板沿移动槽的延伸方向滑动。

14、进一步地,搅拌机构包括:若干搅拌轴,转动设置于浸出槽的内壁;搅拌杆,均匀分布于搅拌轴的侧壁;曝气结构,设置于搅拌轴内;其中,搅拌杆被构造呈l形。

15、进一步地,若干搅拌轴端部部分突出框体的侧壁;位于框体外壁突起部分的搅拌轴通过链条连接;其中,框体的外壁安装驱动器,且驱动器与任意一个搅拌轴连接。

16、进一步地,搅拌轴内形成空腔;曝气结构包括:气管,设置于空腔内;

17、曝气管,设置于搅拌杆内,与空腔连通;通孔,开设于气管上,连通空腔;

18、其中,曝气管上开设有若干个曝气孔。

19、进一步地,气管的外壁还设置有密封板;密封板的侧壁与空腔的内壁贴合;其中,通孔位于的位于密封板和浸出槽底部之间的气管上。

20、本申请的有益效果在于:一、通过出料机构的设置实现了浸出剂和钨矿同步下料,提高了浸出效率;二、通过调节机构的设置能根据要求调节比例,提高浸出的适应性;三、通过搅拌机组的设置提高了固液混合的均匀性,提高了浸出效果。

技术特征:

1.一种一体化钨矿浸出装置,包括:

2.根据权利要求1所述的一体化钨矿浸出装置,其特征在于:所述出料机构包括:旋转辊,转动设置于所述第一料腔的内壁;若干块料板,沿所述旋转辊的圆周方向均匀设置在所述旋转辊的侧壁上;限位结构,设置于所述下料框壁的外壁上;计量桶,转动设置于所述第二料腔内壁;连接带,连接所述旋转辊和所述计量桶,以使所述旋转辊和所述计量桶同步旋转;下料部,位于第一料腔和第二料腔的底部贯穿至所述浸出槽;其中,所述第二料腔的上方设置存放浸出剂的容器盒;所述计量桶表面均形成与所述料板相同数量的进料部,且始终有任意一个所述进料部与所述容器盒连通。

3.根据权利要求2所述的一体化钨矿浸出装置,其特征在于:所述第二料腔内形成与所述计量桶对应的旋转壁;所述旋转壁形成与所述计量桶的外壁贴合的旋转面;所述旋转壁靠近所述容器盒的部分形成与所述进料部对接的导流部;所述旋转面且位于相邻两个出料部之间的部分形成贯穿至所述浸出槽的出液部。

4.根据权利要求2所述的一体化钨矿浸出装置,其特征在于:所述限位结构包括:伸缩杆,移动设置于所述旋转辊的侧壁;限位环,固设于所述下料框的表面,且形成与所述伸缩杆端部抵触的环形抵触面;滚球,转动设置于所述伸缩杆的端部;弹性件,连接所述伸缩杆与所述旋转辊;其中,所述抵触面的表面内凹部分形成与所述伸缩杆对应的限位槽;所述限位槽的槽口处形成摩擦面;所述伸缩杆插入所述限位槽内部分切所述滚球与所述摩擦面抵触。

5.根据权利要求4所述的一体化钨矿浸出装置,其特征在于:所述调节机构包括:压力管,设置于所述旋转辊内;活塞块,移动设于所述压力管内壁;第一螺纹杆,转动设置所述活塞块上,且与所述压力管螺纹连接;调节块,沿所述计量桶的轴向方向移动的设置于所述计量桶内;第二螺纹杆,转动设置于所述调节块的端部;其中,所述第一螺纹杆和第二螺纹杆通过同步带连接。

6.根据权利要求2所述的一体化钨矿浸出装置,其特征在于:所述浸出槽内壁且位于所述下料框的下方还设置有震动板;所述浸出槽的内壁两侧壁形成移动槽,该移动槽的延伸方向与所述浸出槽的底壁在同一平面上相交且形成倾斜角;其中,所述震动板侧壁部分嵌入所述移动槽内,以使所述震动板沿所述移动槽的延伸方向滑动。

7.根据权利要求6所述的一体化钨矿浸出装置,其特征在于:所述搅拌机构包括:若干搅拌轴,转动设置于所述浸出槽的内壁;搅拌杆,均匀分布于所述搅拌轴的侧壁;曝气结构,设置于所述搅拌轴内;其中,所述搅拌杆被构造呈l形。

8.根据权利要求7所述的一体化钨矿浸出装置,其特征在于:若干所述搅拌轴端部部分突出所述框体的侧壁;位于所述框体外壁突起部分的所述搅拌轴通过链条连接;其中,所述框体的外壁安装驱动器,且驱动器与任意一个搅拌轴连接。

9.根据权利要求8所述的一体化钨矿浸出装置,其特征在于:所述搅拌轴内形成空腔;所述曝气结构包括:气管,设置于所述空腔内;曝气管,设置于所述搅拌杆内,与所述空腔连通;通孔,开设于所述气管上,连通所述空腔;其中,曝气管上开设有若干个曝气孔。

10.根据权利要求9所述的一体化钨矿浸出装置,其特征在于:所述气管的外壁还设置有密封板;所述密封板的侧壁与所述空腔的内壁贴合;其中,所述通孔位于的位于所述密封板和所述浸出槽底部之间的所述气管上。

技术总结

本申请公开了一种一体化钨矿浸出装置,其属于钨冶炼领域。包括:框体,被构造为具有一个矩形的浸出槽;一体化钨矿浸出装置还包括:下料框,设于框体的上端,形成两个分别用于钨矿和浸出剂下料的第一料腔和第二料腔;下料机组,设置于下料框内,用于钨矿和浸出剂按设定比例下料;搅拌机组,设置于浸出槽内;其中,下料机组由设置于下料框内的出料机构以及用于调节钨矿和浸出剂分量的调节机构组成。本申请的有益效果在于提供了一种自动调节比例的一体化钨矿浸出装置。

技术研发人员:雷纯鹏,邹元焘,夏瑜,冯志文,卢永琪,甘家美

受保护的技术使用者:江西省修水赣北钨业有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!