一种合金铜棒的生产方法与流程

本发明涉及铜棒加工,特别涉及一种合金铜棒的生产方法。

背景技术:

1、铜棒就是指经过挤制或拉制而成的实心铜棒材,具有较好的加工性能,高导电性能。铜棒的种类有很多,包括紫铜棒、黄铜棒、白铜棒、青铜棒、合金铜棒等。铜棒成型有着自己的原则。铜棒成型工艺包括挤压、轧制、连铸、拉伸等。

2、在铜棒加工过程中通常采用拉光机对对铜棒进行表面处理,以实现出去铜棒表面的氧化皮,但是在铜棒表面处理过程中,产生的一部分铜粉容易飞溅,从而影响加工场所的环境,也容易导致工人长期吸收后引起呼吸道感染、铜中毒等疾病。

技术实现思路

1、本发明的目的是提供一种合金铜棒的生产方法,具有对铜棒表面处理过程中的铜粉进行负压抽吸的作用。

2、本发明的上述技术目的是通过以下技术方案得以实现的:一种合金铜棒的生产方法,包括如下步骤:

3、(s1)熔炼:先将铜料装入到熔炼炉中进行熔炼,得到铜液;再向铜液中添加镍、铝、铁、锰、锌金属,得到合金铜液;其中合金铜液中各金属重量比达到如下重量比:镍8~10%、铝3.5~4.5%、铁3~4%、锰1.2~1.5%、锌0.4~0.6%、铜余量;

4、(s2)水平连铸:将合金铜液通过水平连铸机进行连铸,并锯切呈合金铜棒毛坯;

5、(s3)加热:将合金铜棒毛坯送入加热炉进行加热;

6、(s4)挤压:通过挤压机对加热后的合金铜棒毛坯进行挤压,得到合金铜棒材;

7、(s5)拉伸:通过拉伸机对合金铜棒材进行拉伸,得到所需外径的合金铜棒材;

8、(s6)退火:对拉伸后的合金铜棒材进行退火处理;

9、(s7)矫直:通过矫直机对合金铜棒材进行矫直;

10、(s8)表面处理:通过拉光机去除合金铜棒材表面的氧化皮,得到表面光滑的合金铜棒材,且采用负压抽吸的方式对拉光机工作过程中产生的合金铜粉、合金铜碎屑进行回收;

11、(s9)检测:对合金铜棒材的各项参数进行检测。

12、通过采用上述技术方案,该合金铜液的配方为镍铝青铜,具有优异的耐腐蚀性能,主要应用于海水处理设备、船舶设备、电机、泵、齿轮、离合器、制动器、棒材等;同时在表面处理过程中,通过拉光机去除合金铜棒材表面的氧化皮,得到表面光滑的合金铜棒材,且采用负压抽吸的方式对拉光机工作过程中产生的合金铜粉、合金铜碎屑进行回收,以避免影响加工场所的环境、保证工人的身体健康。

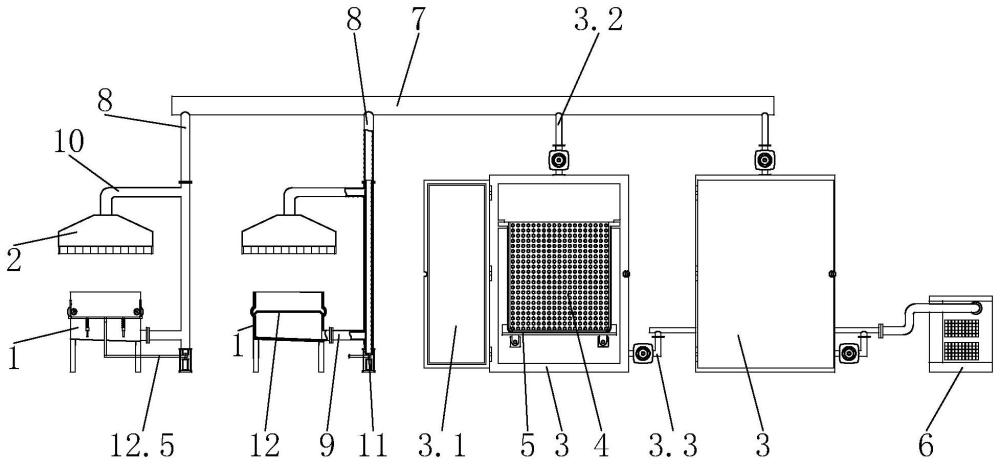

13、本发明的进一步设置为:在步骤(s8)表面出处理中,通过废料回收装置实现负压抽吸回收合金铜粉、合金铜碎屑,所述废料回收装置包括用于设置在拉光机的拉光模具下方的收集桶、用于设置在拉光机的拉光模具上方的集尘罩、顶部具有进风管且底部具有出风管的集中回收箱、可拆卸设置在集中回收箱内的滤筒、设置在滤筒外侧且覆盖其所有滤筒的过滤网套、与集中回收箱的出风管相通的空气负压机、与集中回收箱连通的总管道、与总管道连通的分管道、设置在分管道和收集桶侧面底部之间的第一负压管、设置在分管道和集尘罩顶部的第二负压管,所述分管道内设置有控制分管道只连通第一负压管、或控制分管道只连通第二负压管的控制机构。

14、通过采用上述技术方案,因收集桶内的废料只需要定期负压回收,而集尘罩的负压抽吸合金铜粉需要长时间维持,通过控制机构实现控制分管道只连通第一负压管、或控制分管道只连通第二负压管,当分管道与第一负压管相通时,可实现对收集桶内的废料进行负压抽吸,当分管道与第二负压管相通时,可实现对拉光模具上方产生的合金铜粉进行负压抽吸,最终合金合金铜粉、合金铜碎屑被过滤到滤筒内,等滤筒内的废料堆积到一定量后进行集中处理。

15、本发明的进一步设置为:所述控制机构包括升降设置在分管道内且下端突出分管道的调节管、设置在分管道位于第一负压管下方的部分且在调节管升降过程中保持抵紧在调节管周侧的第一密封套、设置在分管道位于第二负压管上方的部分且在调节管升降过程中保持抵紧在调节管周侧的第二密封套、设置在位于调节管下方的地面上的支撑板、多个设置在支撑板上且连接在分管道下端周侧的固定轴、设置在支撑板和调节管底部之间的调节气缸,所述调节管上设置有第一负压口、第二负压口,当所述第一负压口与第一负压管连通时,所述第二负压口不与第二负压管连通,当所述第二负压口与第二负压管连通时,所述第一负压口不与第一负压管连通;在所述调节管向下运动过程中,实现第一负压口和第一负压管连通;在所述调节管向上运动过程中,实现第二负压口和第二负压管连通。

16、通过采用上述技术方案,在调节气缸带动调节管进行伸缩时,可使得第一负压口与第一负压管相通,或使得第二负压口与第二负压管相通,从而实现控制分管道只连通第一负压管、或控制分管道只连通第二负压管;且第一密封套、第二密封套的设置,使得负压抽吸过程中能保证密封状态;同时通过支撑板、固定轴的设置,可实现对分管道的下端进行支撑,提高分管道安装后的结构稳定性。

17、本发明的进一步设置为:所述收集桶中部设置有实现将收集桶分隔为上下两部分的分隔机构,所述分隔机构包括两个对称设置在收集桶中部两侧的转轴、两个对称设置在两个转轴上的隔板、设置在转轴穿出收集桶一端的驱动齿轮、两个伸缩设置爱收集桶外侧且与两个驱动齿轮相互远离的一侧相啮合的驱动齿条、联动组件,所述联动组件设置在两个驱动齿条和调节气缸之间;所述隔板在初始状态时处于竖直状态;当所述调节气缸向下运动后实现第一负压管和第一负压口相通时,所述联动组件带动两个驱动齿条向下运动,从而带动两个隔板向下转动到水平状态,当两个所述隔板向下转动到水平状态时实现将收集桶分隔为上下两部分。

18、通过采用上述技术方案,通过在收集桶内设置实现将收集桶分隔为上下两部分的分隔机构,隔板在初始状态时处于竖直状态;当调节气缸向下运动后实现第一负压管和第一负压口相通时,联动组件带动两个驱动齿条向下运动,从而带动两个隔板向下转动到水平状态,当两个隔板向下转动到水平状态时实现将收集桶分隔为上下两部分,使得收集桶下方部分处于接近密封的状态,从而方便负压抽吸收集桶内的废料的负压。

19、本发明的进一步设置为:所述收集桶中部两侧设置有两个向外突出且圆心处于转轴的转动轴线上的突出部,所述转轴上设置有在转动过程中抵触在突出部内壁上的挡料板,在所述隔板从水平状态向上转动到竖直状态的过程中,所述挡料板从抵触在突出部的内壁上逐渐与突出部相分离。

20、通过采用上述技术方案,在分隔机构的隔板处于水平状态时,收集桶上依旧有废料落下,此时废料会落在分隔机构的隔板上,然后在隔板复位过程中,位于隔板上的废料会沿着隔板滑落,并通过突出部所在的位置落到收集桶的底部。

21、本发明的进一步设置为:所述联动组件包括设置在两个驱动齿条下端之间的连接臂、设置在收集桶上且位于连接臂下方的导向套、两个设置在连接臂两端且穿过导向套的导向轴、套设在导向轴上且两端抵紧在导向套和连接臂之间的压缩弹簧、一端设置在调节气缸的活塞杆上且另一端设置在连接臂上的联动臂。

22、通过采用上述技术方案,当调节气缸向下运动后实现第一负压管和第一负压口相通时,联动臂、连接臂带动两个驱动齿条向下运动,从而带动两个隔板向下转动到水平状态,当两个隔板向下转动到水平状态时实现将收集桶分隔为上下两部分;同时导向套、导向轴、压缩弹簧的设置,以提高两个驱动齿条与驱动齿轮啮合后的结构稳定性。

23、本发明的进一步设置为:所述集中回收箱设置有箱门,所述集中回收箱并排设置有两组,所述集中回收箱的进风管、出风管中部均设置有电磁阀,两个所述进风管与总风管相通,两个所述出风管与空气负压机相通。

24、通过采用上述技术方案,通过设置两个集中回收箱,使得在对一个集中回收箱内的滤筒的废料进行处理时,可使得进风管、出风管连通另一个集中回收箱,保持负压抽吸回收合金铜粉、合金铜碎屑的作用。

25、本发明的进一步设置为:所述集中回收箱中部设置有插接槽,所述滤筒顶部两侧插接设置在插接槽内,所述集中回收箱内的后侧设置有抵触在滤筒后侧的推板,所述推板和滤筒之间设置有驱使推板移动以实现带动装满废料后的滤筒向外运动的推动气缸。

26、通过采用上述技术方案,在对集中回收箱内的滤筒的废料进行处理时,首先可通过叉车的叉子局部伸入到集中回收箱内,然后通过推动气缸、推板向外推集中回收箱,使得滤筒被推出后落到叉车上进行处理。

- 还没有人留言评论。精彩留言会获得点赞!