一种难熔TaNb和TiC协同增强近α钛基复合材料的制备方法与流程

本发明属于金属基复合材料领域,具体涉及一种难熔tanb和tic协同增强近α钛基复合材料的制备方法。

背景技术:

1、钛基复合材料因其具有低密度、高比强度、较高的弹性模量、高耐腐蚀性能以及耐高温等优异性能,被广泛应用于航天航空、军用装备等领域。该材料已经被用作航天航空器关键结构件,如飞机蒙皮、结构骨架、尾翼等。尤其是作为靠近热源端部的构件,钛基复合材料较传统的钛合金具有更加优异的耐热性能,因而其对国防建设具有重要的应用价值。

2、钛基复合材料中常常引入b、c、n、si等元素,从而生成tib、tic、tin、ti5si3等增强相,其中原位生成的tic陶瓷颗粒被认为是能有效提高钛基复合材料性能的增强相之一。但是由于陶瓷相和钛合金基体仍旧存在极大的弹性模量、线膨胀系数等物理性能差异,从而会导致室温下受到加载过程中两者之间的变形不协调甚至形成开裂源,不同程度上会影响到钛基复合材料的室温强塑性。

3、再者,虽然引入高体积分数的陶瓷增强相能够改善钛合金基体的服役温度,但是由于受到钛合金基体本身高温软化的限制,强度会随温度升高而迅速下降,且过多的陶瓷增强相会降低材料的室温塑性,损害材料的加工性能。

4、因此,如何设计并调控钛基复合材料的变形能力,从而使得钛基复合材料既保证室温下具有一定的加工性能(强度和塑性),同时也具有优异的高温强度,克服并弥补以往的钛基复合材料要么室温强塑优异,要么高温强度优良的技术瓶颈。

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种难熔tanb和tic协同增强近α钛基复合材料的制备方法。该方法利用难熔元素ta和nb协同改善对钛基基体的固溶强化作用,并合理调控原位生成的tic陶瓷相的体积分数以及尺寸分布,耦合改善钛合金基体和tic陶瓷增强相之间的变形不协调性,在保证近α钛基复合材料保留一定室温加工性能下,提高材料的室温强度和高温强塑性,解决了现有技术中钛基复合材料难以兼具优异室温强度和高温强塑性的难题。

2、为解决上述技术问题,本发明采用的技术方案为:一种难熔tanb和tic协同增强近α钛基复合材料的制备方法,其特征在于,该方法包括以下步骤:

3、步骤一、将tac陶瓷粉末、nbc陶瓷粉末、炭黑粉末与钛基粉体进行球磨混合,获得被tac、nbc和炭黑包裹的钛基复合粉体;

4、步骤二、对步骤一中获得的被tac、nbc和炭黑包裹的钛基复合粉体进行放电等离子体烧结,获得难熔tanb和tic协同增强近α钛基复合材料。

5、本发明采用tac陶瓷粉末、nbc陶瓷粉末、炭黑粉末作为添加物,将添加物和钛基粉体进行低能球磨机械混合包覆,制备得到兼具一定室温加工性能、室温高强以及高温强塑性的难熔tanb和tic协同增强近α钛基复合材料。首先,采用tac陶瓷粉末、nbc陶瓷粉末作为ta和nb元素的来源,由于ta和nb具有较大的原子半径,会固溶进入钛基基体中起固溶强化作用,提高了钛基基体的强度,改善了钛合金基体和陶瓷相的适配度;其次,由于ta和nb具有高熔点和化学稳定性,ta和nb能够阻碍晶粒长大,提高近α钛基复合材料的高温力学性能;再次,由于ta和nb的协同作用是非线性的,本发明通过控制提供ta和nb的tac陶瓷粉末、nbc陶瓷粉末的配比,在协同提高近α钛基复合材料力学性能的同时保存一定的加工性能。

6、同时,本发明加入的tac陶瓷粉末、nbc陶瓷粉末、炭黑粉末均为原位生成的tic陶瓷颗粒的碳源,使得tic陶瓷增强相在近α钛基复合材料中呈网状交错分布,对变形中形成的位错起钉扎作用,都会对近α钛基复合材料强度起贡献作用,其中,由微纳米尺寸tac和nbc的碳源原位生成的弥散分布的小尺寸tic增强相减小了应力集中和塑性损耗,而少量碳源固溶进入钛合金基体中起到固溶强化作用,提高了近α钛基复合材料的室温及高温强度。此外,本发明利用tac陶瓷粉末和nbc陶瓷粉末中的少量碳元素替代部分炭黑粉末用量,在保证炭黑作为额外碳源提供室温高温强度的前提下,避免过多炭黑在放电等离子烧结过程中团聚生成大尺寸tic,造成对塑性的损害作用大于对强度贡献作用的问题。

7、因此,本发明通过添加tac陶瓷粉末、nbc陶瓷粉末、炭黑粉末并控制三者的比例,使得ta和nb在钛基基体中固溶强化并阻碍晶粒长大,并生成网状交错分布且弥散分布的小尺寸tic增强相,耦合增强了近α钛基复合材料的室温及高温强度,并保留一定的室温加工性能。

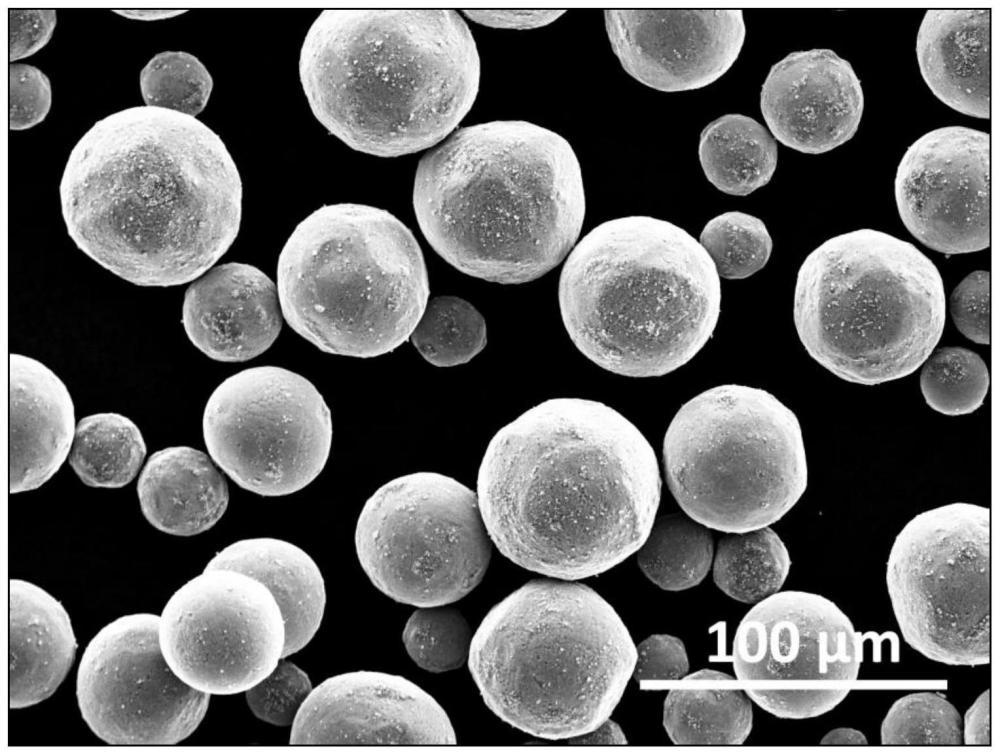

8、上述的一种难熔tanb和tic协同增强近α钛基复合材料的制备方法,其特征在于,步骤一中所述钛基粉体为近α钛基粉体ta11、ta15或ta19,且钛基粉体为粒径15μm~53μm的球形粉体。

9、上述的一种难熔tanb和tic协同增强近α钛基复合材料的制备方法,其特征在于,步骤一中所述tac陶瓷粉末为粒径0.1μm~1μm的颗粒,所述nbc陶瓷粉末为粒径0.1μm~1μm的颗粒。本发明通过采用微纳米尺寸的tac和nbc陶瓷粉末,提高了陶瓷粉末在钛基基体中的分散性,且原位生成小尺寸的tic,tanb的固溶相对更均匀容易。

10、上述的一种难熔tanb和tic协同增强近α钛基复合材料的制备方法,其特征在于,步骤一中所述钛基复合粉体中添加物tac陶瓷粉末、nbc陶瓷粉末、炭黑粉末的总质量百分含量为0.3%~3%,其中炭黑粉末的百分含量为0.1%~1%,tac陶瓷粉末与nbc陶瓷粉末的质量之比为1:9~9:1;所述球磨混合的球磨转速为150rpm~250rpm,球料比为3~6:1,球磨时间为6h~10h,且球磨混合包括两个阶段:第一阶段加入1/2的添加物tac陶瓷粉末、nbc陶瓷粉末、炭黑粉末,球磨时间为1h~3h,第二阶段加入剩余1/2的添加物tac陶瓷粉末、nbc陶瓷粉末、炭黑粉末,球磨时间为5h~7h。本发明通过采用两阶段球磨工艺,保证各原料粉末充分混匀。

11、上述的一种难熔tanb和tic协同增强近α钛基复合材料的制备方法,其特征在于,步骤二中所述放电等离子体烧结的过程为:将被tac、nbc和炭黑包裹的钛基复合粉体放入石墨模具中,在烧结温度900℃~1100℃、烧结压力40mpa~50mpa的条件下保温5min~10min。

12、本发明与现有技术相比具有以下优点:

13、1、本发明采用微纳米tac和nbc陶瓷粉末作为难熔元素ta、nb源及碳源,采用炭黑粉末作为额外碳源,利用不同碳源原位生成网状交错分布且弥散分布的小尺寸tic陶瓷相,有效增强复合材料强度并减少塑性损失,同时利用ta和nb的非线性协同固溶强化作用强化钛基基体并改善基体与陶瓷相的适配度,并取代部分炭黑粉末以限制额外碳源生成增强相的强化作用以及塑性损耗作用,实现耦合强化近α钛基复合材料的室温强度和高温强塑性,并保留一定的室温加工性能。

14、2、本发明采用微纳米的tac和nbc陶瓷颗粒作为含难熔元素添加物,并在低能球磨过程中均匀地镶嵌在炭黑包裹的钛基粉体之上,在后续放电等离子烧结过程中能够在短时间原位反应生成ta、nb固溶进钛合金基体中并生成细小tic陶瓷增强相,相比使用其它大颗粒单质元素粉末,有效提高了固溶效果和难熔元素利用率,避免了难熔元素偏聚富集,减短了反应时间,缩减了能耗成本,且工艺步骤简单,应用范围广,是一种具有前景的高效低能耗的适合工业化制备钛基复合材料的方法。

15、3、本发明制备的难熔tanb和tic协同增强近α钛基复合材料表现出了较优的室温加工性能以及优异的室温强度,同时兼具较优的高温力学性能,室温表现出1400mpa的抗拉强度和4.5%的延伸率,高温700℃下也同时具有600mpa的高温强度以及大于63%的延伸率,高于传统钛基复合材料的室温高温综合力学性能。

16、下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!