一种无磁钻铤的激光熔覆表面耐磨强化方法与流程

本发明属于金属表面处理,具体涉及一种无磁钻铤的激光熔覆表面耐磨强化方法。

背景技术:

1、无磁钻铤是井下勘测钻采的重要组成部件,是一种低碳高铬锰合金钢钻铤,具有良好的低磁导率、高强度的机械性能。由于无磁钻铤作业环境复杂且恶劣,如震动拉伸等,更主要是受到严重的磨损。此外,由于井下的测量仪器在勘测时必须是在无磁的环境下,因此对于钻铤表面的强化材料不仅要有一定的耐磨强度,且必须满足低磁导率的要求。而激光熔覆方法有着增材表面结合力强、稀释率低、热影响区域小、粉末材料选取面广的优势特点。

2、然而现有的激光熔覆方法采用离线编程软件通过三维扫描等技术生成大量的激光点位,将激光点导入激光熔覆机器人后使机器人按照激光点位进行激光照射,然而离线编程软件需要购买,成本较高,且计算量较大对硬件要求高。

技术实现思路

1、针对现有技术的上述不足,本发明提供一种无磁钻铤的激光熔覆表面耐磨强化方法,以解决上述技术问题。

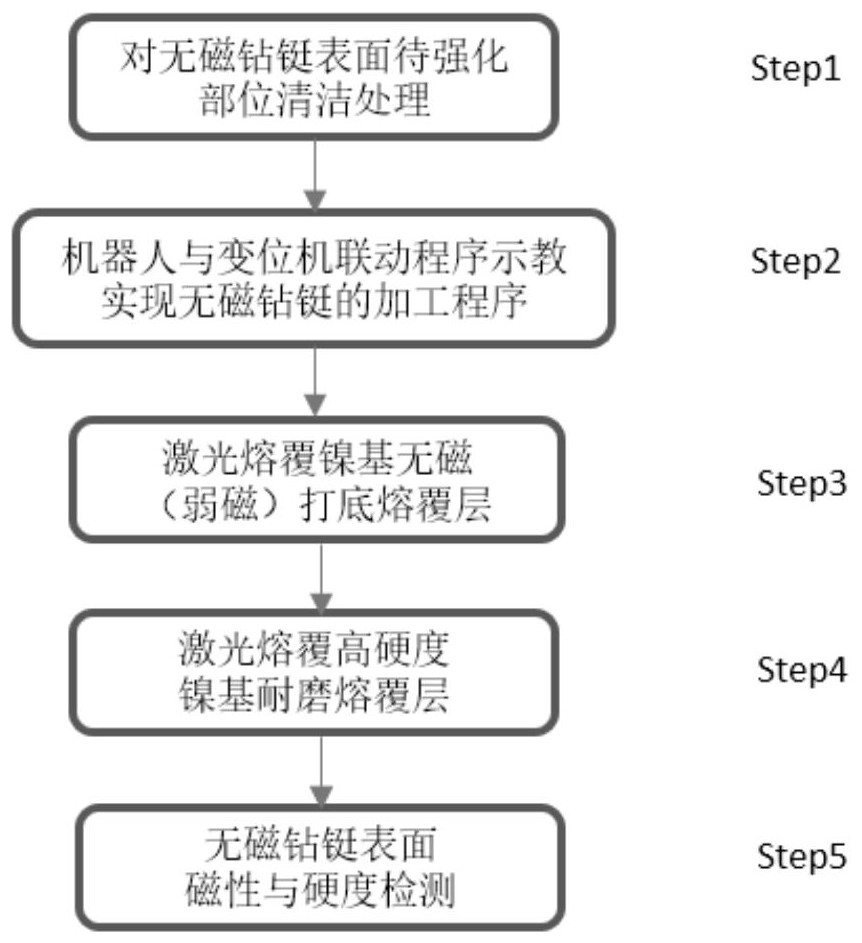

2、本发明提供一种无磁钻铤的激光熔覆表面耐磨强化方法,包括:

3、s1、对无磁钻铤表面待强化部位清洁处理;

4、s2、变位机卡盘夹持无磁钻铤调整同心,机器人与变位机联动程序示教,以对无磁钻铤进行激光熔覆加工;

5、s3、在无磁钻铤的待强化处表面,激光熔覆镍基无磁或弱磁打底熔覆层;

6、s4、在无磁钻铤的打底熔覆层表面,激光熔覆一层高硬度镍基耐磨熔覆层;

7、s5、对无磁钻铤表面进行磁性与硬度检测。

8、进一步的,步骤s1中,无磁钻铤待强化部位的清洁处理方法包括如下步骤:

9、s11、磨抛去除无磁钻铤表面的氧化皮、锈蚀;

10、s12、用工业去污剂或工业酒精擦拭待强化部位表面。

11、具体的,采用手动磨抛的方式,去除无磁钻铤待强化处的表面锈蚀等杂质。用工业去污剂或工业酒精擦拭待强化部位表面,减少其对熔覆质量的影响。

12、进一步的,步骤s2中,通过变位机联动示教机器人点位,轨迹姿态呈现条状平面,弧度跟随钻铤耐磨带形状,在轨迹两端设置机器人提前开光与关光,减少两端的熔覆层凸起,完成程序逻辑编辑。

13、进一步的,步骤s3中,材料选取镍基合金粉末,包括如下重量百分数的化学成分:cr 20.82%,ni 63.93%,fe2.86%,mo 8.67%,nb 3.72,余量为不可避免的杂质。

14、进一步的,镍基合金粉末的粒度为270~400目,平均硬度为25-30hrc。

15、进一步的,步骤s3中,打底熔覆层的激光熔覆参数包括:激光功率为3000w,光斑尺寸为3.5mm,机器人运行拟合速度为52cm/min,保护气体为ar,气体流速为8-9l/min,程序运行轨迹为沿无磁钻铤圆周顺时针联动旋转,激光头与无磁钻铤表面呈75°角,送粉量为1.5-2r/min,熔覆层单边厚度60丝。

16、进一步的,步骤s4中,材料选取镍基耐磨合金粉末,包括如下重量百分数的化学成分:cr 15.12%,ni 60.37%,fe 4.01%,w 19.93%,余量为不可避免的杂质。

17、进一步的,镍基耐磨合金粉末的粒度为270~400目,平均硬度为58-60hrc。

18、进一步的,步骤s4中,耐磨熔覆层的激光熔覆参数包括:激光功率为4000w,光斑尺寸为4mm,机器人运行拟合速度为45cm/min,保护气体为ar,气体流速为8-9l/min,程序运行轨迹为沿无磁钻铤圆周顺时针联动旋转,激光头与无磁钻铤表面呈75°角,送粉量为2.5-3r/min,熔覆层单边厚度1.5-1.8mm。

19、进一步的,步骤s5中,对无磁钻铤表面进行磁性与硬度检测,钻铤磁导率测试数据为1.009,基准量为1,符合无磁或弱磁标准;耐磨带表面硬度为58hrc,表面无明显气孔和裂纹。

20、本发明的有益效果在于,本发明提供的无磁钻铤的激光熔覆表面耐磨强化方法,在无磁钻铤待强化部位进行了一层打底层和一层耐磨层,有效减少了高硬度耐磨材料开裂和气孔的风险。双层厚度可达2-2.5mm,且不发生掉块脱落现象,熔覆层表面平整,两端无凸起,外表美观;其次,本发明在无磁钻铤的熔覆过程中,加工轨迹或动作的生成无需扫描仪器以及离线编程等软件,应用机器人与主轴联动的方式,仅通过示教1个点位,通过计算钻铤耐磨带的旋转角度和搭接数据,通过逻辑循环的方式即可实现耐磨带的形状加工;最后,本发明在无磁钻铤强化方法的粉末选取上,采用镍基合金材料并添加一定的耐磨成分,强化后的熔覆层不仅有较高的硬度和耐磨性,且不影响无磁钻铤的磁导率,满足钻铤下井作业的要求。

21、此外,本发明设计原理可靠,结构简单,具有非常广泛的应用前景。

技术特征:

1.一种无磁钻铤的激光熔覆表面耐磨强化方法,其特征在于,包括如下步骤:

2.如权利要求1所述的一种无磁钻铤的激光熔覆表面耐磨强化方法,其特征在于,步骤s1中,无磁钻铤待强化部位的清洁处理方法包括如下步骤:

3.如权利要求1所述的一种无磁钻铤的激光熔覆表面耐磨强化方法,其特征在于,步骤s2中,通过变位机联动示教机器人点位,轨迹姿态呈现条状平面,弧度跟随钻铤耐磨带形状,在轨迹两端设置机器人提前开光与关光,减少两端的熔覆层凸起,完成程序逻辑编辑。

4. 如权利要求1所述的一种无磁钻铤的激光熔覆表面耐磨强化方法,其特征在于,步骤s3中,材料选取镍基合金粉末,包括如下重量百分数的化学成分:cr 20.82%,ni 63.93%,fe2.86%,mo 8.67%,nb 3.72,余量为不可避免的杂质。

5.如权利要求4所述的一种无磁钻铤的激光熔覆表面耐磨强化方法,其特征在于,镍基合金粉末的粒度为270~400目,平均硬度为25-30hrc。

6.如权利要求1所述的一种无磁钻铤的激光熔覆表面耐磨强化方法,其特征在于,步骤s3中,打底熔覆层的激光熔覆参数包括:激光功率为3000w,光斑尺寸为3.5mm,机器人运行拟合速度为52cm/min,保护气体为ar,气体流速为8-9l/min,程序运行轨迹为沿无磁钻铤圆周顺时针联动旋转,激光头与无磁钻铤表面呈75°角,送粉量为1.5-2r/min,熔覆层单边厚度60丝。

7. 如权利要求1所述的一种无磁钻铤的激光熔覆表面耐磨强化方法,其特征在于,步骤s4中,材料选取镍基耐磨合金粉末,包括如下重量百分数的化学成分:cr 15.12%,ni60.37%,fe 4.01%,w 19.93%,余量为不可避免的杂质。

8.如权利要求7所述的一种无磁钻铤的激光熔覆表面耐磨强化方法,其特征在于,镍基耐磨合金粉末的粒度为270~400目,平均硬度为58-60hrc。

9.如权利要求1所述的一种无磁钻铤的激光熔覆表面耐磨强化方法,其特征在于,步骤s4中,耐磨熔覆层的激光熔覆参数包括:激光功率为4000w,光斑尺寸为4mm,机器人运行拟合速度为45cm/min,保护气体为ar,气体流速为8-9l/min,程序运行轨迹为沿无磁钻铤圆周顺时针联动旋转,激光头与无磁钻铤表面呈75°角,送粉量为2.5-3r/min,熔覆层单边厚度1.5-1.8mm。

10.如权利要求1所述的一种无磁钻铤的激光熔覆表面耐磨强化方法,其特征在于,步骤s5中,对无磁钻铤表面进行磁性与硬度检测,钻铤磁导率测试数据为1.009,基准量为1,符合无磁或弱磁标准;耐磨带表面硬度为58hrc,表面无明显气孔和裂纹。

技术总结

本发明涉及金属表面处理技术领域,具体提供一种无磁钻铤的激光熔覆表面耐磨强化方法,包括:S1、对无磁钻铤表面待强化部位清洁处理;S2、变位机卡盘夹持无磁钻铤调整同心,机器人与变位机联动程序示教,以对无磁钻铤进行激光熔覆加工;S3、在无磁钻铤的待强化处表面,激光熔覆镍基无磁或弱磁打底熔覆层;S4、在无磁钻铤的打底熔覆层表面,激光熔覆一层高硬度镍基耐磨熔覆层;S5、对无磁钻铤表面进行磁性与硬度检测。本发明有效减少了高硬度耐磨材料开裂和气孔的风险。双层厚度可达2‑2.5mm,且不发生掉块脱落现象,熔覆层表面平整,两端无凸起,外表美观。

技术研发人员:金硕,何建群,王文涛,李进

受保护的技术使用者:山东镭研激光科技有限公司

技术研发日:

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!