一种超高强钢板的闪速热处理工艺

本发明属于金属材料领域,具体涉及到一种超高强钢板的闪速热处理工艺。

背景技术:

1、目前,国内能生产屈服强度为1100mpa级超高强钢的企业较少,超高强钢板具有广阔的市场前景,其一般利用离线/在线淬火+回火(q-t/dq-t)的热处理工艺进行生产,低温回火时钢板具有足够高的强度和一定的塑性,但是低温冲击韧性不足,无法在低温严寒等特殊场景应用,高温回火时韧性虽有所提升,但强度大幅下降,且高温长时间回火产生的能耗高;在确保强度与塑性的基础上,在不大幅增加成本的前提下,使钢材拥有良好的低温冲击韧性是目前亟需解决的问题。

2、发明专利cn108315671a提出了屈服强度1000mpa级低屈强比超高强钢制备方法,该发明专利采用离线淬火+低温回火工艺制备出q1000超高强钢,强度偏低且仅考虑-20℃冲击韧性值,同时工艺流程长,生产效率降低。

3、发明专利cn100372962c提出了屈服强度1100mpa以上超高强度钢板及其制造方法,该发明利用tmcp+在线淬火+350~750℃回火的热处理工艺制造出厚度在16~25mm的q1100超高强钢板,其-40℃冲击韧性值≤40j。

4、发明专利cn114196879b提出了一种屈服强度1000mpa级的结构钢板及其制造方法,该发明采用调质工艺制造出屈服强度≥1065mpa,抗拉强度≥1166mpa,断后延伸率≥18.5%,-85℃冲击功≥106j的15~40mm厚超高强板,但是添加了大量贵重合金元素,比如10.0%~15.0%的ni元素以及0.80%~1.50%的mo元素等,大幅提升成本,不适用于工业生产。

5、发明专利cn115537508a提出了一种高强钢板的闪速热处理方法,该发明在确保力学性能的基础上利用闪速热处理技术取代传统的长时间回火工艺,提高了生产效率,实现节能减排,但其实例钢板厚度仅为5mm且未考虑闪速热处理方法对低温冲击韧性的影响。

技术实现思路

1、本发明主要针对传统q-t以及dq-t热处理工艺在低温回火时无法兼顾强度与低温韧性,高温回火时强度下降以及能耗增加的问题,提出了一种超高强钢的闪速热处理工艺,可以代替传统的调质处理工艺,在确保强度与塑性的基础上提升低温韧性,同时降低能耗,实现节能减排,提高生产效率。

2、为实现上述目的,本发明采用如下技术方案:

3、本发明一种超高强钢板的闪速热处理工艺,将超高强钢经冶炼、锻造后得到锻坯,再进行热轧后快速冷却至室温,随后进行热处理,将板坯先在600~650℃保温20~40min;接着采用100~150℃/s的升温速率将板坯加热至900~950℃、保温5~15s后以50~100℃/s的速率冷却至室温;最后在150~250℃保温60~120min,即可得到具有良好强韧性匹配的超高强钢板。

4、进一步地,所述超高强钢板的化学成分元素含量的质量百分比为:c:0.25~0.35%、si:0.3~1.5%、mn:2.0~2.5%、ni:0.4~0.6%、cr:0.3~0.8%、mo:0.1~0.5%、al:0.01~0.04%、b:0.0015~0.0020%、nb:0.02~0.05%、ti:0.005~0.020%、n≤0.003%、s≤0.010%、p≤0.010%;余量为fe以及其他不可避免的杂质。

5、进一步地,所述超高强钢冶炼、锻造是将原料利用真空感应炉进行冶炼,严格控制o、n、s、p元素的含量,冶炼完成后进行浇注,将铸坯切除冒口后锻造成80mm*80mm的方坯,开锻温度≤1150℃、终锻温度≥900℃,得到锻坯。

6、进一步地,所述热轧后快速冷却至室温是将锻坯在1150~1200℃保温60~120min,进行均质化处理;出炉后去除表面氧化铁皮,进行两阶段轧制,粗轧开轧温度为1100~1150℃、待温温度≥960℃,精轧开轧温度为920~880℃、终轧温度≥840℃;轧后快速冷却至室温。

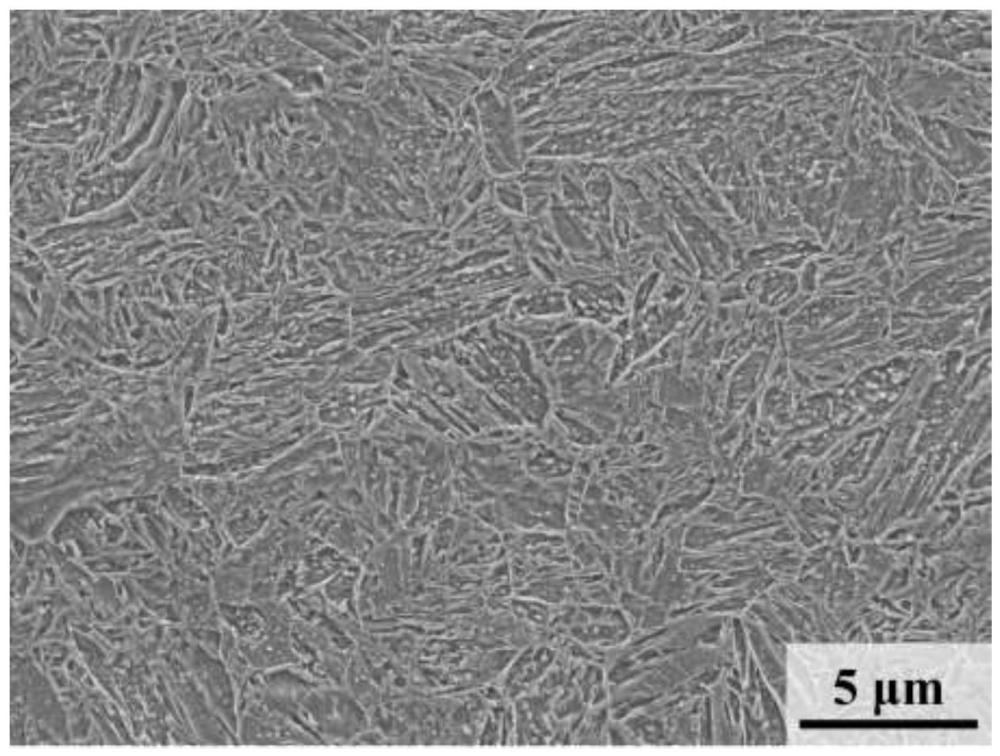

7、进一步地,所述的超高强钢板,其热轧水冷后的初始组织为马氏体,经高温回火后的组织为回火索氏体,再经闪速加热后形成马氏体组织,其晶粒度为11~12级,细晶强化作用显著,低温回火后的最终组织为回火马氏体+纳米级析出碳化物+薄膜状残余奥氏体,析出碳化物尺寸为20~100nm,薄膜状残余奥氏体位于马氏体板条间,宽度为5~40nm,用于协调韧性。

8、进一步地,所述的超高强钢板屈服强度(rp0.2)≥1100mpa,抗拉强度(rm)≥1200mpa,延伸率(a)≥12%,-40℃冲击韧性值≥70j。

9、进一步地,所述的超高强钢板厚度为10~30mm。

10、与现有技术相比,本发明的主要优点在于:

11、(1)本发明利用轧后在线淬火的生产工艺,避免进行再加热淬火,缩短工艺流程、提高生产效率的同时节约能耗;

12、(2)本发明的重点在于闪速热处理工艺,通过在600~650℃保温20~40min析出渗碳体,为后续奥氏体逆转变提供大量形核位点;采用100~150℃/s的升温速率将板坯加热至900~950℃,保温5~15s,快速加热以及短时保温使得奥氏体爆发式形核且来不及长大,得到所述超高强钢的晶粒度为11~12级,细晶强化作用显著;再以50~100℃/s的速率冷却至室温时得到马氏体,相变强化与位错强化为所述超高强钢提供高强度,同时利用马氏体板条间的薄膜状残余奥氏体协调韧性。

13、(3)本发明利用闪速热处理工艺取代传统的调质处理工艺,不仅在保证强塑性的基础上提升了低温韧性,同时由于闪速加热的升温、保温以及冷却时间较短,缩短了超高强钢的热处理时间,提高生产效率、降低能耗。

14、(4)本发明所述超高强钢的厚度为10~30mm,目前闪速热处理工艺大多用于薄板,解决了中厚板的闪速热处理工艺的技术问题。

技术特征:

1.一种超高强钢板的闪速热处理工艺,其特征在于,是将超高强钢经冶炼、锻造后得到锻坯,再进行热轧后快速冷却至室温,随后进行热处理,将板坯先在600~650℃保温20~40min,接着采用100~150℃/s的升温速率将板坯加热至900~950℃、保温5~15s后以50~100℃/s的速率冷却至室温,最后在150~250℃保温60~120min,即可得到超高强钢板。

2.根据权利要求1所述的热处理工艺,其特征在于,所述超高强钢板的化学成分元素含量的质量百分比为:c:0.25~0.35%、si:0.3~1.5%、mn:2.0~2.5%、ni:0.4~0.6%、cr:0.3~0.8%、mo:0.1~0.5%、al:0.01~0.04%、b:0.0015~0.0020%、nb:0.02~0.05%、ti:0.005~0.020%、n≤0.003%、s≤0.010%、p≤0.010%;余量为fe以及其他不可避免的杂质。

3.根据权利要求1所述的热处理工艺,其特征在于,所述超高强钢冶炼、锻造是将原料利用真空感应炉进行冶炼,冶炼完成后进行浇注,将铸坯切除冒口后锻造成80mm*80mm的方坯,开锻温度≤1150℃、终锻温度≥900℃,得到锻坯。

4.根据权利要求1所述的热处理工艺,其特征在于,所述热轧后快速冷却至室温是将锻坯在1150~1200℃保温60~120min,进行均质化处理;出炉后去除表面氧化铁皮,进行两阶段轧制,粗轧开轧温度为1100~1150℃、待温温度≥960℃,精轧开轧温度为920~880℃、终轧温度≥840℃;轧后快速冷却至室温。

5.根据权利要求1所述的热处理工艺,其特征在于,所述的超高强钢板最终组织为回火马氏体+纳米级析出碳化物+薄膜状残余奥氏体,析出碳化物尺寸为20~100nm,薄膜状残余奥氏体位于马氏体板条间,宽度为5~40nm,晶粒度为11~12级。

6.根据权利要求1或2所述的热处理工艺,其特征在于,所述的超高强钢板屈服强度(rp0.2)≥1100mpa,抗拉强度(rm)≥1200mpa,延伸率(a)≥12%,-40℃冲击韧性值≥70j。

7.根据权利要求1或2所述的热处理工艺,其特征在于,所述的超高强钢板厚度为10~30mm。

技术总结

一种超高强钢板的闪速热处理工艺,属于金属材料领域。超高强钢板的化学成分为C0.25~0.35%、Si0.3~1.5%、Mn2.0~2.5%、Ni0.4~0.6%、Cr0.3~0.8%、Mo0.1~0.5%、Al0.01~0.04%、B0.0015~0.0020%、Nb0.02~0.05%、Ti0.005~0.020%、N≤0.003%、S≤0.010%、P≤0.010%,余量为Fe。制备时将轧板在600~650℃保温20~40min,以100~150℃/s加热至900~950℃,保温5~15s,再以50~100℃/s冷却至室温,最后在150~250℃保温60~120min,得到超高强钢板的屈服强度(R<subgt;p0.2</subgt;)≥1100MPa,抗拉强度(R<subgt;m</subgt;)≥1200MPa,延伸率(A)≥12%,‑40℃冲击韧性值≥70J。

技术研发人员:王学敏,朱海宾,李秀程,谢振家,王学林,赵燕青,石帅,黄新贵

受保护的技术使用者:北京科技大学

技术研发日:

技术公布日:2024/4/22

- 还没有人留言评论。精彩留言会获得点赞!