一种锌合金大塑性变形用抗锌热熔蚀高铝含硼模具钢及其制备方法

本发明属于锌合金大塑性变形,具体涉及一种锌合金大塑性变形用抗锌热熔蚀高铝含硼模具钢及其制备方法。

背景技术:

1、随着工业技术的不断发展,人们对材料性能的要求越来越高,铸态锌合金的强度和塑性已经不能满足各种工业应用的需求。大塑性变形是一种被广泛研究和应用的锌合金强化手段。常见的大塑性变形加工方法是通过在高温下,利用模具对锌合金进行力学约束从而使其产生大塑性热变形来实现的。这种方法可以显著提高锌合金的强度和塑性,对开拓锌合金的应用领域具有至关重要的作用。另外,锌合金压铸模具、锌锭生产用的锌锭模,均需要反复经受高温锌的熔蚀和热疲劳,所采用的抗锌热熔蚀模具材料需求量也是与日俱增。

2、根据模具使用情况,在热塑性变形加工过程中使用的模具钢属于热作模具钢中的热挤压模具钢。常见的热挤压模具钢主要分为两类:使用温度为550~600℃的中耐热模具钢,典型的如4cr5mosiv(h13)、4cr5mosiv1、4cr5w2siv;使用温度为580~650℃的高耐热模具钢,典型的如3cr2w8v、3cr3mo3w2v、4cr3mo3siv。普遍认为,4cr5mosiv(h13)钢是制作铝、铜和锌及其合金的压铸模具的最佳材料之一,也是常用的锌合金大塑性变形模具钢材料。但该模具材料成本较高,特别是针对热熔蚀性较强的锌合金热挤压生产过程,表现出较低的使用寿命、频繁的断裂以及热剥落现象。一方面,鉴于热作模具在工作时承受很大的工作应力和冲击载荷,反复的加热和冷却以及金属的冲击、摩擦,服役条件非常恶劣,模具极易失效。另一方面,相对于其他常见有色金属合金,如铜合金和铝合金,锌合金的熔点较低、粘度较高、粘附性较强,容易在模具表面形成粘着物;这些粘着物在高温力学作用下会形成硬化的侵蚀性沉积物,即产生热熔蚀现象,显著削减模具使用寿命。总之,上述原因导致用于锌合金大塑性加工的模具使用寿命受到桎梏,这将累及锌合金大塑性变形加工的成本高居不下,不利于锌合金的大规模应用。因此,迫切需要开发一种新型模具钢解决这一难题。

3、具体来说,用于锌合金大塑性变形加工的模具钢面临着以下恶劣工况。首先,由于具备六方结构的锌合金难以发生大塑性变形,模具钢需要在较高的载荷下工作,这要求其具备良好的强度和耐磨性。同时,锌合金的大塑性变形往往在高温条件下进行,模具钢不仅需要具备一定的抗氧化能力,还需要一定的抗锌熔蚀能力和高温持久强度。模具钢容易产生热熔蚀现象的主要原因是,锌合金很容易和铁基合金黏附从而发生严重的熔蚀。在热挤压锌合金时,模具表面和处于高温状态下的锌合金紧密接触,诱发热熔蚀现象,进而导致模具表面产生脆化、龟裂和熔蚀坑或结疤。另外,用于锌合金高温挤压的模具钢,其工作环境同时存在腐蚀介质、应力条件和高温反复热疲劳,容易诱发严重的热疲劳失效,其应力腐蚀和热剥落现象时有发生,模具极易过早失效。总之,用于锌合金大塑性变形模具钢的恶劣服役环境对模具钢的成分设计和加工方法提出了严格要求。

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种锌合金大塑性变形用抗锌热熔蚀高铝含硼模具钢及其制备方法,用于解决锌合金大塑性变形模具锌热熔蚀和疲劳失效严重、寿命短、锌合金挤压模具易剥落和龟裂、成本高、高温耐磨蚀寿命短的技术问题。

2、本发明采用以下技术方案:

3、一种锌合金大塑性变形用抗锌热熔蚀高铝含硼模具钢制备方法,包括以下步骤:

4、s1、采用砂型铸造方法获得铸锭;

5、s2、对步骤s1得到的铸锭进行均匀化和高温奥氏体化处理,然后进行热模锻并冷却,得到热处理件;

6、s3、采用淬火加高温回火方式对步骤s2得到的热处理件进行热处理,得到锻件;

7、s4、对步骤s3得到的锻件进行精加工处理,获得抗锌热熔蚀高铝含硼模具钢。

8、优选地,步骤s1中,熔炼温度为1550~1600℃,浇注温度为1440~1480℃。

9、更优选地,铸锭为圆柱形结构。

10、优选地,步骤s2中,热模锻的温度区间为980~1100℃,锻造比为6~8,应变速率为0.01~4s-1。

11、更优选地,均匀化处理的温度为1020~1080℃,保温时间为3~5h。

12、更优选地,冷却方式为在空气中冷却。

13、优选地,步骤s3中,淬火处理的加热温度为1040~1080℃,保温时间为1.5~2h,回火处理的加热温度为480~530℃,保温时间为2.5~4.0h。

14、更优选地,淬火介质为油,采用随炉冷却方式冷却至室温。

15、优选地,步骤s4中,抗锌热熔蚀高铝含硼模具钢为圆台形结构,锥度为9~11°。

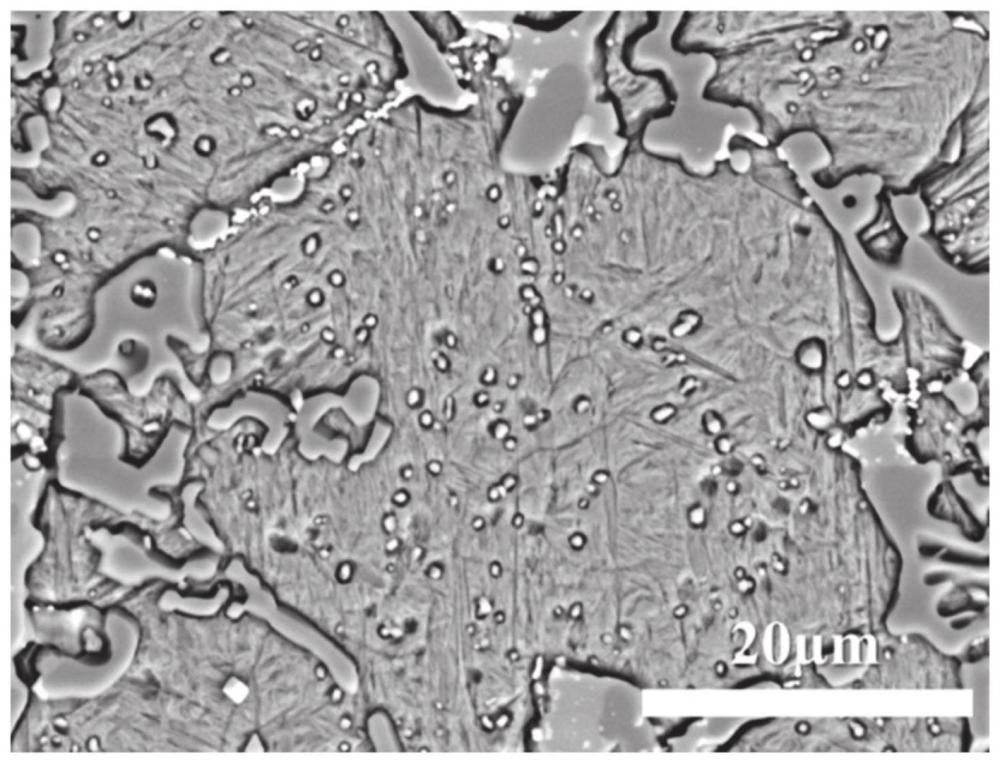

16、本发明的另一技术方案是,一种锌合金大塑性变形用抗锌热熔蚀高铝含硼模具钢,按重量百分比计,包括:c:0.15%~0.25%,b:1.4%~1.8%,w:1.4%~1.6%,v:1.1%~1.3%,mo:1.55%~1.75%,cr:5.0%~5.5%,ti:0.6~0.8%,si:0.4%~1.3%,al:2.4%~5.8%,余量为fe。

17、与现有技术相比,本发明至少具有以下有益效果:

18、一种锌合金大塑性变形用抗锌热熔蚀高铝含硼模具钢制备方法,采用砂型铸造的方式获得铸锭,再对铸锭进行锻造获得具有优良强度和韧性的模具钢,通过b、w、mo、v、cr、ti、si、al元素的合金化以及后续热处理,改善了该模具钢的强度、韧性、抗应力腐蚀能力以及高温耐磨性。

19、进一步的,浇注温度范围使熔融金属液具备良好的充型能力,有利于获得形状完整轮廓清晰的铸锭。

20、进一步的,铸锭经过温度为1020~1080℃,时间为3~6小时的均匀化处理后,在温度区间为980~1100℃进行热模锻,锻造比为6~8,应变速率范围为0.01~4s-1,热锻后的冷却方式为在空气中冷却。该操作使基体中原本为鱼骨状的硼化物强化相被显著破碎、细化。因此,抗锌热熔蚀高铝含硼模具钢的韧性有所提升。

21、进一步的,在锻造前进行温度为1020~1080℃,时间为3~5小时的均匀化保温处理,该操作使铸锭成分更加均匀,消除枝晶偏析,获得高温奥氏体基体和硼化物强化相的组织结构,提高了锻造时的热塑性变形能力,以利于锻造过程的顺利进行。

22、进一步的,采用加热温度为1040~1080℃,保温时间为1.5~2小时,介质为油的淬火处理,淬火后采用加热温度为480~530℃,保温时间为2.5~4.0小时的高温回火处理,回火后的锻件通过随炉冷却至室温。淬火操作使模具钢的显微组织基体转变为马氏体和铁素体,马氏体基体具备优异的强度硬度,同时破碎的硼化物进一步孤立、团球化。回火操作充分降低淬火过程中产生的残余应力,并实现析出相强化,提升模具的强韧性和高温耐磨性。

23、一种锌合金大塑性变形用抗锌热熔蚀高铝含硼模具钢,添加硼元素提高模具的淬透性,使组织中存在强度硬度优良的硼化物相;添加al元素,提升模具的抗氧化性能、抗锌熔蚀能力;添加si元素,减缓模具的高温氧化过程,增强其抗氧化性能;添加cr元素,提升模具的抗锌熔蚀和抗氧化能力。

24、综上所述,制备的抗锌热熔蚀高铝含硼模具钢能够更加适应恶劣的工况条件,为锌合金等一系列有色合金的大塑性变形模具装备设计与制造提供了一条新思路。

25、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!