一种提升激光定向能量沉积钛合金表面质量与性能的设备及方法

本发明涉及金属表面加工处理,具体地说是一种提升激光定向能量沉积钛合金表面质量与性能的设备及方法。

背景技术:

1、激光定向能量沉积是一种以激光为热源,熔化沉积高性能材料的增材制造技术,具有设计自由度高、建造速度快、可成型零件尺寸大和在真空环境下制造等优点。该技术在全球范围内发展迅速,被广泛应用于制造纯钛、钛合金和高熔点金属零件。由于其所具有的独特工艺过程,成型零件常出现裂纹、孔隙和未熔颗粒等缺陷,内部缺陷和糟糕的表面质量极大地影响了零件的拉伸和疲劳性能。钛合金作为综合性能强的金属材料,常被用于制造服役环境恶劣、性能要求高的核心零件,比如飞机发动机、液压起落架、高强度机身、汽车连杆、汽车悬架等,如何提高激光定向能量沉积成型钛合金零件服役性能是进一步推广应用金属激光定向能量沉积工艺亟需解决的核心问题。后处理工艺作为解决方法之一,已成为激光定向能量沉积成型零件制造的关键步骤,是当前工业生产和科研人员的研究热点之一。

2、当前对激光定向能量沉积成型零件的后处理研究主要集中在热处理、致密化和提高表面光洁度等三个方面。钛合金零件多应用于服役环境恶劣、承受载荷复杂的核心位置。由以往经验可知,这些位置的零件失效绝大部分是由于材料表面失效或破坏所导致的,其零件服役性能对材料表面具有高度敏感性。因此在使用高性能钛合金作为成型材料的同时,通过对零件表面进行加工处理,提高表面光洁度,诱导材料表面发生微观组织变化,引入残余压应力等来进一步提升金属构件的综合力学性能,使成型零件满足服役性能要求。

3、表面改性技术在不改变基体化学成分的同时,通过物理或化学等工艺手段,使材料表面获得与基体材料不同的组织形貌和力学性能,来满足被加工零件的预期要求。超声滚压作为一种将超声波振动通过滚珠尖端施加到试样表面的塑性变形改性技术,结合了静态滚压载荷与动态超声冲击两种加工形式,使材料表面发生较大的弹性和塑性变形,引入残余压应力,诱导表层产生大量的细化晶粒,形成均匀的微观组织和梯度纳米结构。

技术实现思路

1、本发明的目的在于提供一种提升激光定向能量沉积钛合金表面质量与性能的设备及方法,将温度场引入超声滚压工艺中,通过加热促进材料原子扩散和位错活动,降低滚压过程中产生的加工硬化负面作用,从而扩大加工变形改性区域,以得到性能更加优异的激光定向能量沉积成型钛合金零件,用于解决激光定向能量沉积制备的钛合金零件表面易产生裂纹、孔隙和未熔颗粒等缺陷的问题。

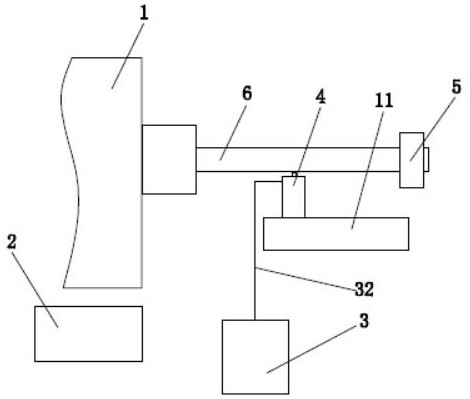

2、本发明解决其技术问题所采取的技术方案是:一种提升激光定向能量沉积钛合金表面质量与性能的设备,包括数控机床、超声滚压控制模块、冷却润滑辅助模块、滚压加工执行模块和加热组件,所述滚压加工执行模块固定在数控机床的刀架上,所述冷却润滑辅助模块包括液压泵和油管,所述油管的一端与液压泵连接,所述油管的另一端与滚压加工执行模块的滚压头连接,所述液压泵抽取润滑液通过油管添加至滚压头内,所述超声滚压控制模块与滚压加工执行模块信号连接,用于根据设定的加工参数实时控制和监测滚压加工执行模块的动作。

3、进一步地,所述滚压加工执行模块包括外壳、套筒、振子和滚压头,所述外壳与数控机床的刀架固定连接,所述套筒位于外壳内侧且在套筒一端与外壳之间设有预紧碟簧,所述滚压头位于外壳端部,所述振子位于套筒内侧并将振动传递给滚压头。

4、进一步地,所述加热组件包括加热线圈和热电偶,所述加热线圈将温度场施加到试样表面,所述热电偶对试样表面温度进行实时监测将试样表面的温度控制在恒定温度范围内。

5、基于以上一种提升激光定向能量沉积钛合金表面质量与性能的设备,本发明还提供一种提升激光定向能量沉积钛合金表面质量与性能的方法,包括以下步骤:

6、s1、试样加工

7、在3d打印设备上,利用激光定向能量沉积技术将钛合金粉末加工成试样;

8、s2、试样安装

9、将步骤s1得到的试样安装在数控机床的夹具上;

10、s3、试样的超声滚压处理

11、 启动所述超声滚压控制模块,通过所述超声滚压控制模块向加热组件、滚压加工执行模块、冷却润滑辅助模块和数控机床发送指令,通过所述加热组件对试样表面进行加热,使得所述数控机床带动滚压加工执行模块对试样表面进行滚压处理;滚压过程中,通过所述冷却润滑辅助模块向滚压加工执行模块的滚压头内加注冷却液;

12、s4、试样表面处理

13、将步骤s4得到的试样依次进行超声清洗、热镶嵌、打磨和抛光处理,直至试样表面无划痕,随后将试样放入keller试剂中腐蚀10秒。

14、进一步地,步骤s1中,在所述3d打印设备上,在惰性气体保护下采用同轴送粉方式将钛合金粉末添加至3d打印设备的喷头处。

15、进一步地,步骤s1中,所述激光定向能量沉积加工的工艺参数为:激光功率1440w、扫描间距1.6mm、扫描速度600mm/min、打印厚度500μm。

16、进一步地,步骤s1中,扫描路径为之字形循环往复路径。

17、进一步地,步骤s1中,打印基板的材料与钛合金粉末材料一致,且打印前使用酒精溶液清洗所述基板,并对所述基板进行喷砂处理直至表面呈磨砂态。

18、进一步地,步骤s3中,滚压处理的工艺参数为:数控机床主轴转速为150r/min、数控机床刀架进给速度10mm/min、预紧碟簧作用下滚压头所受静载荷为480n、振子产生的机械振动振幅为8μm、振子产生的机械振动频率为28khz、滚压道次为3、试样表面温度为300℃、保温时间0.5h。

19、本发明的有益效果是:摆脱了激光定向能量沉积表面质量和性能不佳的缺陷,可通过此技术得到表面无缺陷(裂纹、杂质、沉积轨迹和未熔颗粒)和低粗糙度的钛合金零件,节约制造成本,提升经济性。温度场辅助超声滚压技术,通过在表面产生极大塑性变形产生表面改性层,提高了钛合金零件的表面硬度和服役寿命。温度场辅助超声滚压设备成本较低、绿色环保无污染、无三废排放,适合绿色环保性表面改性技术的发展需求;温度场辅助超声滚压设备操作简单、稳定性高、效率高,利于实现工业化生产。具体为:

20、(1)利用温度场辅助超声滚压加工对试样表面施加超声频率动态冲击和较大静载荷,使试样表面在外力挤压发生了剧烈的塑性流动,从波峰流向波谷,达到“削峰填谷”的效果,试样表面的裂纹、杂质、沉积轨迹和未熔颗粒被全部去除,表面质量得到明显改善。温度场的引入为晶粒内部位错的滑移和原子的扩散提供了活化能,通过改变材料堆垛层错能,加速晶面上各个位错之间正常点阵的破坏,促进位错攀移和交叉滑移,降低了加工过程中的变形抗力。在温度场和超声频率冲击的耦合作用下,试样表面的塑性变形更加剧烈,表面凹坑缺陷进一步减小,达到近镜面效果。

21、(2)温度场辅助超声滚压加工在试样表面引入了残余压应力,这是由于超声滚压加工过程中,材料内部吸收了大量能量,表层发生剧烈的塑性变形。随着深度的增加,能量输入逐渐减弱,塑性变形量随之减少,材料由塑性变形逐渐转为弹性变形。当内部材料处于弹性变形状态时,该区域需要应力来防止材料弹性变形反弹,平衡整个系统,残余压应力强化层随之形生。由于材料的热软化现象,施加温度场会降低材料加工过程中的变形抗力,使能量更容易输入到材料内部,塑性变形区更深,变形量更大,所需平衡力变大,材料内部引入的残余压应力增大。但在保温过程中,随着温度场的存在,材料的固有屈服应力降低,导致塑性流动,通过蠕变机制发生应力松弛,当塑性变形区中的残余应力松弛到较低值时,便不会继续降低。温度场的引入导致试样表面残余压应力降低,成功将激光定向能量沉积试样的残余拉应力转化为了残余压应力。

22、(3)微观组织沿滚压方向发生明显弯曲,并伴随着因受到超声滚压工具施加的高频动态冲击而产生的晶粒破碎的现象,从而获得了10 μm左右的表面改性层,加热情况下材料屈服强度降低,降低了材料塑性变形过程中的变形抗力。

23、(4)经过温度场辅助超声滚压加工后,试样的表面显微硬度提高。相较于原始激光定向能量沉积试样,温度场辅助超声滚压加工后的试样的表面显微硬度提升了5.2%。超声滚压加工过程中,材料表面在滚压头动态冲击和静载荷施加的双重作用下发生严重的塑性变形,晶粒发生明显细化。同时,在超声滚压加工过程中,应力场的不断变化,导致位错增值,高密度位错间堆积和缠结,提高了材料的变形抗力。晶粒细化和位错增殖宏观上表现为加工硬化效应,材料表面硬度提升主要归因于加工硬化的影响。

- 还没有人留言评论。精彩留言会获得点赞!