一种0-180°自动翻转浇铸机的制作方法

本发明涉及浇铸技术,尤其涉及一种0-180°自动翻转浇铸机。

背景技术:

1、中国在铸造这个古老的行业里有着悠久的历史,为世界铸造技术的提高和铸造产业的发展做出了很大的贡献。近年来,通过技术改造,铸造企业内的人工作业被自动化机械设备所取代,然而,即使在科技突飞猛进的当下,仍然有非常多的人工岗位未能从危险的艰苦作业环境解脱出来。

2、其中,铸造行业中的铁水浇铸岗位堪称经典,在生产铸件的过程中,铁水浇铸是安全隐患最大也是整体工作强度最大的环节,这使得越来越多有经验的工作人员有心无力,同时也让年轻人望而却步。

3、传统的浇铸机采用液压缸驱动,液压缸可工作范围较小,故倾转范围只能是0°—90°,并且因液压驱动动态响应能力差,无法与浇铸机器人协调控制,易出现夹渣问题,且传统0-90°翻转浇铸机,浇铸与取件在同一侧,机器人末端温度较高,影响取件工人安全,另外模具温度控制不精准,导致铝合金铸件产品会出现冷隔、缩松等产品缺陷。

4、因此,亟需研制一种0-180°自动翻转浇铸机,能够实现浇铸和取件在浇铸机两侧进行,确保操作人员和浇铸机器人分开,避免铝水烫伤。

技术实现思路

1、本发明的目的在于,针对传统翻转浇铸机倾转范围小、稳定性差、生产效率低、操作难度和危险性较大的问题,提出一种0-180°自动翻转浇铸机,该翻转浇铸机能够实现浇铸和取件在浇铸机两侧进行,改善了现有的困境,提高了产品质量、生产效率和生产过程的安全性。本发明0-180°自动翻转浇铸机能实现浇铸过程的机械化、智能化、自动化,能消除浇铸过程工人的危险并提高效率。

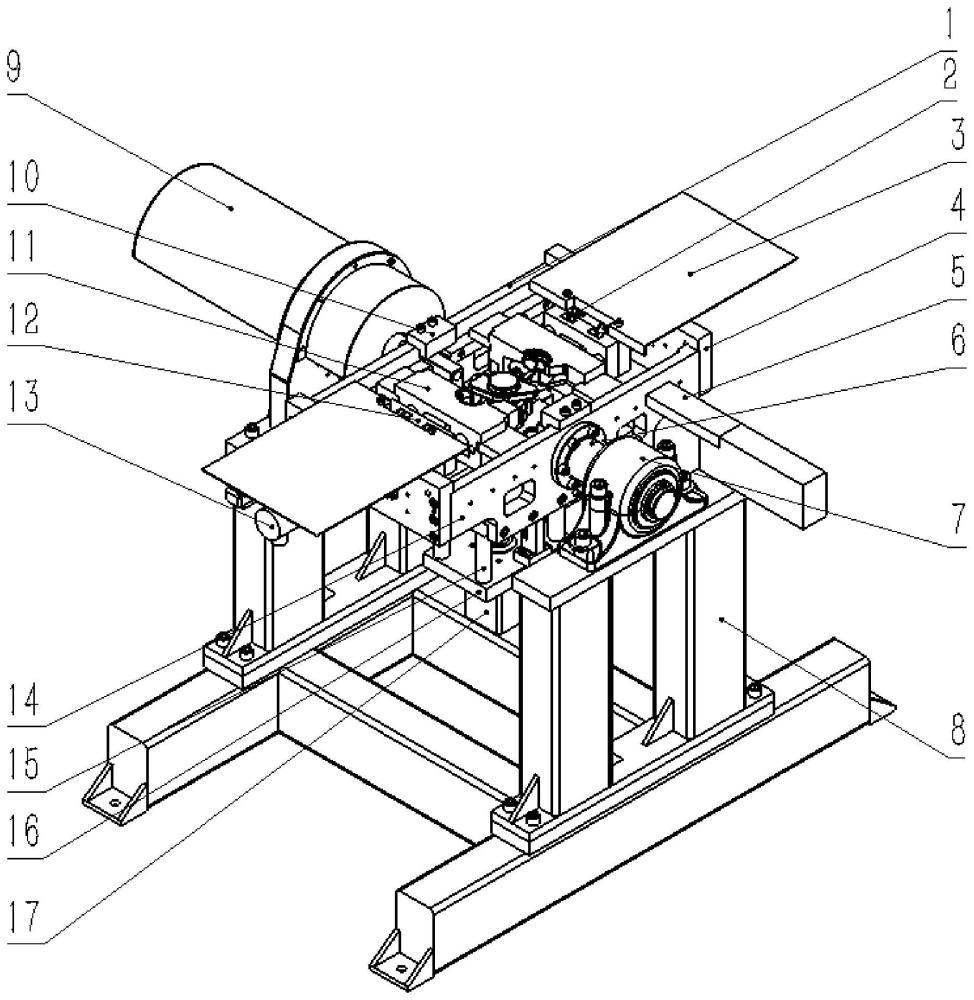

2、为实现上述目的,本发明采用的技术方案是:一种0-180°自动翻转浇铸机,包括底座、浇铸架、模具、伺服电机旋转驱动机构、转轴机构、铸件顶出和回缩机构、模具开合机构、模具开合液压油缸驱动机构、模具成型机构和控制系统;

3、所述浇铸架设置在底座上方,所述伺服电机旋转驱动机构和转轴机构分别固定在浇铸架两端,所述伺服电机旋转驱动机构能实现浇铸架180°的翻转;所述铸件顶出和回缩机构设置在浇铸架与底座之间,用于顶出位于浇铸架内的铸件;所述模具和模具开合机构设置在浇铸架内,所述模具开合液压油缸驱动机构设置在浇铸架上,所述模具开合液压油缸驱动机构能驱动模具开合机构,实现模具的开合;所述模具成型机构设置在模具内,能将模具内的铸件状态反馈给控制系统;所述控制系统分别与伺服电机旋转驱动机构、转轴机构、铸件顶出和回缩机构、模具开合机构、模具开合液压油缸驱动机构和模具成型机构通讯连接,实现成0-180°自动翻转浇铸机的运转。

4、进一步地,所述浇铸架由两块浇铸架油缸固定板、浇铸架前板、浇铸架后板和浇铸架底板通过螺栓固定而成。

5、进一步地,所述浇铸架底板上固定有4个模具垫铁,所述模具垫铁能起到支撑重量和减震的功能。

6、进一步地,所述浇铸架底板中心线两侧分别设置有左右模导轨,所述左右模导轨能固定模具开合轨迹。

7、进一步地,所述浇铸架前板、浇铸架后板和浇铸架底板连接处设置有底板定位块,所述底板定位块能增加浇铸架底板的稳定性。

8、进一步地,所述伺服电机旋转驱动机构包括伺服电机、减速器和连接轴,所述伺服电机、减速器和连接轴通过联轴器连接为一体,所述连接轴固定在浇铸架后板1上。

9、进一步地,所述伺服电机选用西门子高惯量多圈绝对值编码伺服电机,伺服电机内设有编码控制器来控制浇铸机的倾转角度,由0°至90°之间进行浇铸,90°时浇铸架位于水平位置进行冷却,180°时所述顶出机构将铸件顶出并由工作人员将铸件取出,整个机构再回到初始位置。

10、进一步地,所述转轴机构包括轴承座、旋转轴、轴承、轴承套和卡簧,所述轴承座固定在底座上,旋转轴、轴承、轴承套和卡簧连为一体,所述旋转轴能在轴承内旋转,且所述旋转轴远离轴承的一端通过螺栓固定在浇铸架前板上。

11、进一步地,所述铸件顶出与回缩机构包括顶出油缸固定板和顶出油缸和多个(优选为四个)顶出板连接杆,所述多个顶出板连接杆和顶出油缸分别固定(通过螺栓固定)在顶出油缸固定板两侧,所述顶出板连接杆远离顶出油缸的一端固定在浇铸架底板上,在铸件冷却成型后铸件顶出与回缩机构将铸件顶出,便于工作人员取出,并回缩。

12、进一步地,所述顶出油缸固定板设置有顶出板连接杆的一侧固定有开关固定器和操作开关,所述顶出油缸活塞杆上套有感应块,顶杆板链接块和顶出油缸活塞杆通过油缸活塞杆定位块连为一个整体,保证安装快捷,顶出油箱固定板上设有开关控制系统,所述开关控制系统控制顶出和回缩动作的及时进行。

13、进一步地,所述模具开合液压油缸驱动机构包括:油缸护板、两个圆形焊接液压油缸、法兰、导柱、开关固定器、操作开关、行程限位开关1和感应块,所述两个圆形焊接液压油缸分别用螺栓固定在两块浇铸架油缸固定板上;所述油缸护板安装在圆形焊接液压油缸上方,防止圆形焊接液压油缸受损。

14、进一步地,所述圆形焊接液压油缸两侧的浇铸架油缸固定板上对称设置有两个圆形通口,供导柱通过并固定轨迹,所述圆形通口处设置有法兰;所述开关固定器安装在浇铸架油缸固定板两侧,所述开关固定器上有两个开关,分别为操作开关和行程限位开关,开关近处的导柱上套有感应块用来触发开关,将信号传递到plc控制系统,并反馈给油缸配合动作,给所述模具开合液压缸驱动机构提供动力。

15、进一步地,所述模具开合机构包括连接杆、斜铁链接板、导柱和斜铁,模具两侧各连接两个连接杆,所述连接杆通过斜铁链接板与导柱连接,所述斜铁链接板中部与液压油缸活塞连接,所述斜铁链接板由两块斜铁连接固定;在所述模具开合运动时,由圆形焊接液压油缸提供动力通过液压油缸活塞、斜铁链接板和两个连接杆传递到模具上,带动所述模具开合运动。

16、进一步地,所述模具前后固定4个模具导轨,所述浇铸架前板、浇铸架后板上装有4个左右模侧导轨,所述模具导轨与左右模侧导轨配合设置,模具导轨位于左右模侧导轨上;并且所述模具左右两侧连接导轨链接块,所述导轨链接块安装在所述浇铸架的左右模导轨上,使得模具开合的轨迹固定且平稳。

17、进一步地,所述浇铸架前板、浇铸架后板中心位于模具导轨上方用螺栓固定有开合模压条,所述开合模压条是保证开合模时模具在一定范围内强制保证模具运动方向成水平方向。

18、进一步地,所述模具成型机构包括设置在模具内的热电偶,所述热电偶与控制系统通讯连接。所述热电偶能进行监测模具内温度,当液态金属在模具铸型型腔中冷却凝固完成,及时反馈信号到plc控制系统,进行下一步程序。

19、进一步地,所述控制系统包括plc控制系统和开关控制系统。所述开关控制系统共有三个,分别位于两个浇铸架油缸固定板和顶出油缸固定板上,用来控制模具的开合和铸件的顶起回缩;主要由西门子plc、伺服控制器、伺服电机、油路电磁阀、圆形焊接液压油缸、操作开关和行程限位开关构成。油路电磁阀位于圆形焊接液压油缸内部,操作开关和行程限位开关固定在开关固定器上,感应块位于导柱上,导柱由法兰限制轨道,确保感应块能被操作开关和行程限位开关感应,当感应块经过操作开关和行程限位开关时,通过开关的信号反馈由plc传到圆形焊接液压油缸,控制内部的油路电磁阀与伺服控制器,从而实现伺服电机和圆形焊接液压油缸的配合动作。

20、进一步地,所述0-180°自动翻转浇铸机还包括汇流排,所述汇流排安装在浇铸架前板上,与控制单元通讯连接。所述汇流排用来汇集所有资料,并将之传送出去,作为一个信号中继站,可以接受并发送模具内热电偶的温度数据,感应块经过操作开关和行程限位开关时的信号,以及伺服电机内部编码器的数据信号,对整个浇铸系统的顺利运作起重要作用。

21、本发明0-180°自动翻转浇铸机,与现有技术相比较具有以下优点:

22、1)、模具温度控制精确,不会出现冷隔,缩松等缺陷:通过在模具上安装热电偶,便于实现铸件温度实时监测,及时反馈铸件是否冷却凝固完成。

23、2)、可工作范围大:抛弃了传统的液压缸作为倾转驱动,使用伺服电机搭配减速器,提供更大的工作范围。

24、3)、控制更加平稳:所选西门子高惯量多圈绝对值编码伺服电机较于传统液压缸,动能更强,输出更加稳定,可控性更强。

25、4)、动态响应能力强:由于伺服电机通过内置编码控制器控制,能够实时配合浇铸机器人进行浇铸,协调控制,不会出现夹渣等问题。

26、5)、能够保证工作人员的安全:相较传统0-90°翻转浇铸机,0-180°翻转浇铸机的浇铸和取件分别在浇铸机两侧,能够避免工作人员被铝水烫伤。

27、6)、取件更加方便快捷:整个系统通过plc控制,模具开合机构和模具顶出回缩机构,都设有开关和感应块,行程检测结果直接反馈,并及时控制伺服电机和油缸配合动作,较传统浇铸机更加灵敏快捷。

28、7)、浇铸更稳定:编写程序实现机械臂的位姿与速度可控性与定位得可靠性,使倾倒时倾斜角度固定,使得液体不飞溅。

- 还没有人留言评论。精彩留言会获得点赞!