高炉炉顶均压煤气闭路循环系统及其控制方法与流程

本发明属于高炉炼铁,涉及一种高炉炉顶均压煤气闭路循环系统及其控制方法。

背景技术:

1、随着高炉大型化、操作高压化的发展,为适应现代化高炉冶炼的要求,高炉炉顶装料系统当前主要采用无料钟炉顶装料设备(按其料罐的布置形式,主要可分为串罐无料钟和并罐无料钟)。根据炉顶装料作业制度,称量料罐按照“装料—料满—均压(加压)—排料—料空—泄压”的程序循环周期性工作,以便炉料可以顺畅地经称量料罐进入到高炉内进行冶炼。

2、无料钟炉顶装料设备为高压操作系统(最高操作压力可达0.25~0.33mpa),为了使上、下密封阀、料流调节阀等阀门按程序顺利打开,保证炉料顺利装入料罐或从料罐中排出,且保证炉顶压力不波动,在料罐上设置了均排压系统。其具体工作过程如下所述:称量料罐在装料料满后的均压过程中一般采用两次均压,一次均压介质采用半净煤气或净煤气(经干法除尘器净化后的高炉煤气,其压力值比炉顶压力略低5~15kpa),利用其余压对称量料罐进行均压(加压)。二次均压介质采用氮气(压力0.6mpa~1.0mpa);称量料罐在排料料空后的泄压过程中一般是将罐内的高炉煤气经旋风除尘器粗除尘,然后再经消声器降噪后对空放散。该均排压过程随着装料制度在高压和常压两种状态之间交替循环,每小时变换状态可达12~18次,每次泄压放散时瞬时煤气量大并伴随着刺耳的噪音,持续时间约15~20s。同时因放散煤气有毒、含尘量较高不仅会污染环境,而且还是一种巨大的能源浪费。根据公开号为cn105177206a的发明专利《一种高炉料罐均压放散装置和方法》中的记载,我国每年煤气放散量达~50亿m3,经济损失高达5.5亿元人民币。因此,解决好炉顶均压煤气放散回收的问题,具有显著地社会经济和环保效益。

3、在现有公开专利报道中,为了解决高炉炉顶均压煤气放散污染环境、能源浪费的问题,目前主要有自然回收和全回收两种方式。相关技术人员对炉顶均压煤气回收工艺进行了大量研究,如公开号为cn102031321a的发明专利《高炉炉顶均压煤气回收方法及回收装置》、公开号为cn105177206a的发明专利《一种高炉料罐均压放散装置和方法》、公开号为cn106755671a的发明专利《一种高炉炉顶煤气处理工艺及其系统》、公开号为cn103060500a的发明专利《具有均压煤气回收功能的高炉炉顶均压放散工艺和装置》和公开号为cn215404318u的实用新型专利《高炉炉顶均压煤气无放散回收系统》等数十个专利提供了不同的技术解决方案,极大地推动了高炉炉顶均压煤气放散、噪音大以及能源回收等难题的解决。

4、但上述专利技术方案目前仍存在如下不足之处:

5、(1)在炉顶煤气放散回收环节,均是将回收后的煤气(部分或全部)排入厂区净煤气管网,不可避免会对管网形成压力冲击,对煤气压力的稳定产生扰动,影响煤气管网下游用户的安全生产;

6、(2)由于净煤气管网压力为10~30kpa,当称量料罐中煤气压力放散至与净煤气管网一致时,料罐中的残余煤气将无法继续回收,只能通过放散旁路对空排尽残余煤气以使称量料罐内无余压确保料罐顺畅装料,故上述部分专利的技术方案对称量料罐中的高炉煤气不能实现完全回收,残余煤气仍需排入大气从而污染环境;

7、(3)部分专利的技术方案为实现炉顶均压煤气全回收,大多采用引射器来克服净煤气管网背压,但此种方式存在噪音大的先天缺陷,需要额外做隔音处理;

8、(4)针对回收煤气净化后的粉尘,现有技术方案一般是设置储灰罐对煤气灰尘进行存储,不仅会增加粉尘的二次倒运,而且还会产生扬尘再次污染环境;

9、(5)在称量料罐装料料满后的均压环节,现有公开专利报道均是采用两次均压(一次均压介质采用半净煤气或净煤气,二次均压介质采用氮气)且一次均压煤气压力较低(小于0.3mpa),此种方式不仅耗时长占用高炉装料周期,降低炉顶设备的赶料能力,而且还因不断引入氮气而降低高炉煤气的品质。

技术实现思路

1、有鉴于此,本发明的目的在于解决现有技术的不足,提供一种高炉炉顶均压煤气闭路循环系统及其控制方法。

2、为达到上述目的,本发明提供如下技术方案:

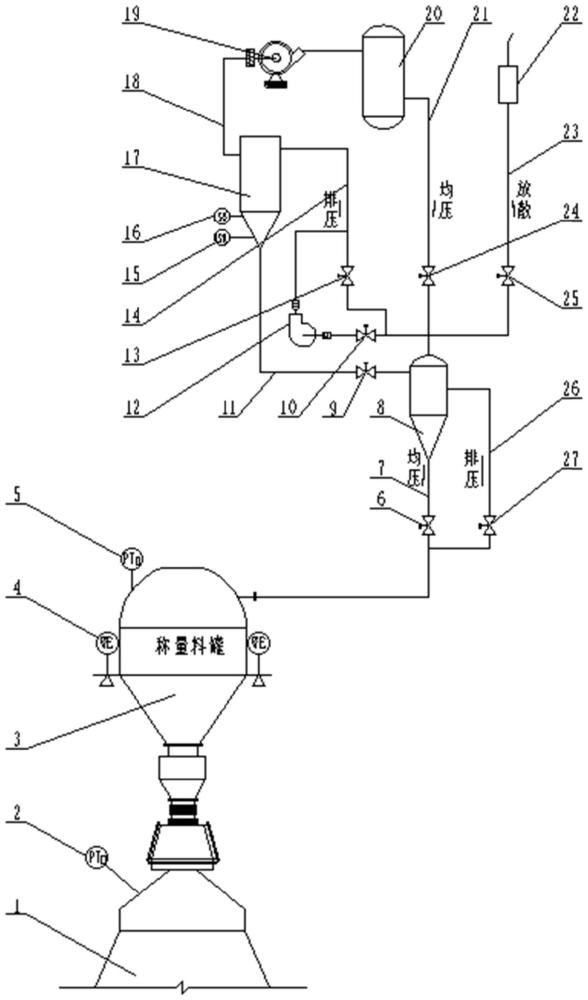

3、一种高炉炉顶均压煤气闭路循环系统,包括依次连接形成煤气循环路径的旋风除尘器、布袋除尘器、煤气加压机、储气罐;

4、所述旋风除尘器分别通过第一均压管道与第一排压管道与高炉炉顶的称量料罐连通,所述第一均压管道上设有第一均压切断阀,所述第一排压管道上设有第一排压切断阀;

5、煤气循环分为均压与排压两个过程,均压过程为煤气从储气罐经旋风除尘器、第一均压管道进入称量料罐,排压过程为煤气从称量料罐经第一排压管道依次经旋风除尘器、布袋除尘器、煤气加压机进入储气罐。

6、进一步,所述布袋除尘器的卸灰口通过卸灰管道与旋风除尘器连通,将布袋除尘器回收的煤气灰通过卸灰管道引至旋风除尘器后经均压煤气带入称量料罐再利用。

7、进一步,所述卸灰管道上设有卸灰切断阀。

8、进一步,所述旋风除尘器与布袋除尘器之间通过第二排压管道连通,所述第二排压管道上设有带引风机的引风旁路,所述第二排压管道上设有第二排压切断阀,所述引风旁路上设有第三排压切断阀;当称量料罐内压力值下降至设定值时,通过引风机将称量料罐内的残余均压煤气抽至布袋除尘器净化处理。

9、进一步,所述旋风除尘器与储气罐之间通过第二均压管道连通,第二排压管道与第二均压管道汇合后连接于旋风除尘器上,第二排压管道与第二均压管道的汇合处还连接有放散管道;所述第二均压管道、放散管道上对应设有第二均压切断阀、放散切断阀。

10、进一步,所述放散管道上设有消音器。

11、进一步,所述煤气加压机和引风机均采用变频电机驱动。

12、进一步,所述布袋除尘器的灰斗处设有高料位开关和低料位开关。

13、一种高炉炉顶均压煤气闭路循环系统的控制方法,当称量料罐处于排料后的“料空”状态时,执行“泄压”操作,净化回收并加压炉顶均压煤气;

14、当称量料罐处于装料后的“料满”状态时,执行“均压”操作,将回收净化以及加压后的煤气再次充入称量料罐,完成炉顶均压煤气的全回收实现闭路循环;

15、当称量料罐处于“装料”状态时,执行“卸灰”操作,将布袋除尘器灰斗回收的煤气灰经卸灰管道进入旋风除尘器,并在称量料罐执行“均压”操作的过程中被经过旋风除尘器的循环均压煤气带入料罐再利用;

16、所述“泄压”操作为:在泄压过程中将称量料罐内的炉顶均压煤气依次经第一排压管道、旋风除尘器和第二排压管道导入布袋除尘器净化,净化后的煤气经煤气加压机加压至0.6mpa后储存至储气罐,分离出来的煤气灰储存至布袋除尘器的灰斗内;

17、“泄压”操作的具体控制方法如下:

18、(1)当称量料罐实际重量值wt与设定料空重量值wset-empty的差值δwt满足∣wt-wset-empty∣≤δw时,依次打开第二排压切断阀、第一排压切断阀,开始执行“泄压”操作;

19、(2)当称量料罐实际压力值ptb下降至第一压力设定值ptbset1时,打开第三排压切断阀,通过引风机的抽力将称量料罐内的残余均压煤气抽至布袋除尘器处净化;

20、(3)当称量料罐实际压力值ptb与第二压力设定值ptbset2的压力差值δp满足∣ptb-ptbset2∣≤δp时,依次顺序关闭第一排压切断阀、第二排压切断阀和第三排压切断阀,结束执行“泄压”操作;

21、所述“均压”操作为将储存在储气罐的0.6mpa净化后煤气依次通过第二均压管道、旋风除尘器和第一均压管道后充入称量料罐内均压;

22、“均压”操作的具体控制方法如下:

23、(1)当称量料罐实际重量值wt与设定料满重量值wset-full的差值δwt满足∣wt–wset-full∣≤δw时,依次打开第一均压切断阀、第二均压切断阀,开始执行“均压”操作;

24、(2)当称量料罐实际压力值ptb与炉顶实际压力值pta的压力差值δp满足∣ptb-pta∣≤δp时,依次关闭第二均压切断阀、第一均压切断阀,结束执行“均压”操作;

25、在“泄压”操作与“均压”操作中,重量差值δwt的取值范围为0~0.01t,第一压力设定值ptbset1的取值范围为0.01~0.05mpa,压力差值δp的取值范围为0~0.005mpa;

26、所述“卸灰”操作为将储存在布袋除尘器灰斗处的煤气灰经卸灰管道进入旋风除尘器,并在称量料罐执行“均压”操作的过程中被经过旋风除尘器的循环均压煤气带入料罐再利用;“卸灰”操作的具体控制方法如下:

27、(1)当称量料罐处于“装料”状态时,打开卸灰切断阀,开始执行“卸灰”操作;

28、(2)当收到布袋除尘器灰斗低料位信号时,关闭卸灰切断阀,结束执行“卸灰”操作;

29、(3)“卸灰”操作在每次称量料罐的装料过程中执行,或在收到布袋除尘器灰斗高料位信号时,间断的在称量料罐的装料过程中执行。

30、进一步,煤气加压机和引风机在高炉整个生产过程中均处于运行状态,工作频率根据负荷自动调整。

31、本发明的有益效果在于:

32、1)均压回收后的高炉煤气闭路循环使用,不排入厂区净煤气管网,可完全避免对管网形成压力冲击,有效地保证煤气压力的稳定,提高煤气管网下游用户生产的安全性;

33、2)可完全实现炉顶均压煤气的全回收,残余煤气及粉尘无需外排,可显著提高环保水平;

34、3)因不采用引射器来克服煤气管网背压,可有效降低噪声污染;

35、4)回收净化后的粉尘通过加压过程再次进入称量料罐,不会造成二次倒运和扬尘污染,实现了煤气灰的循环再利用;

36、5)本发明解决了称量料罐两次均压的问题,不仅减少了氮气消耗,而且因采用较高压力的净煤气(0.6mpa)进行均压,大大缩短了均压时间,可有效提高炉顶设备的赶料能力和提升高炉煤气品质;

37、6)因取消了布置于地面的除尘器,炉顶均压煤气不再进入干法除尘单元,缩短煤气管道长度,不仅有利于总图布置,而且可大幅度降低均压煤气管道的施工难度,易于对现有的高炉均排压系统实施改造,适用范围广。

38、本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!