一种光缆包覆去毛刺装置的制作方法

本发明涉及去毛刺装置,尤其涉及一种光缆包覆去毛刺装置。

背景技术:

1、随着信息技术的迅猛发展,光纤通信已成为现代通信系统中信息传输的重要方式。光缆通常由中心的光纤核心、包层和外部的保护包覆层构成。在光缆的制造和处理过程中,为了确保光纤可以正确地连接,剥离和切割光缆外部保护包覆层是不可避免的步骤。然而剥离和切割光缆外部保护包覆层往往会在光缆表面留下微小的毛刺或凸起。传统的去毛刺技术主要依赖于手动操作抛光器进行物理去毛刺。操作人员使用抛光工具,通过物理摩擦的方式,将光缆外皮或保护层上的毛刺去除。

2、尽管手动操作抛光器在一定程度上可以去除毛刺,但操作者往往难以控制磨削的力度和精确度,这不仅会导致去毛刺不完全,还可能损伤光缆的细小结构,影响光缆的性能。

技术实现思路

1、针对手动操作抛光器对光缆包覆层上的毛刺进行抛光容易造成光缆去毛刺不完全,还可能损伤光缆的细小结构,影响光缆的性能的问题,本发明提供了一种光缆包覆去毛刺装置,使得光缆去毛刺更加完全,有利于保护光缆的细小结构,提高光缆的性能。

2、为实现上述目的,本发明提供了如下技术方案:

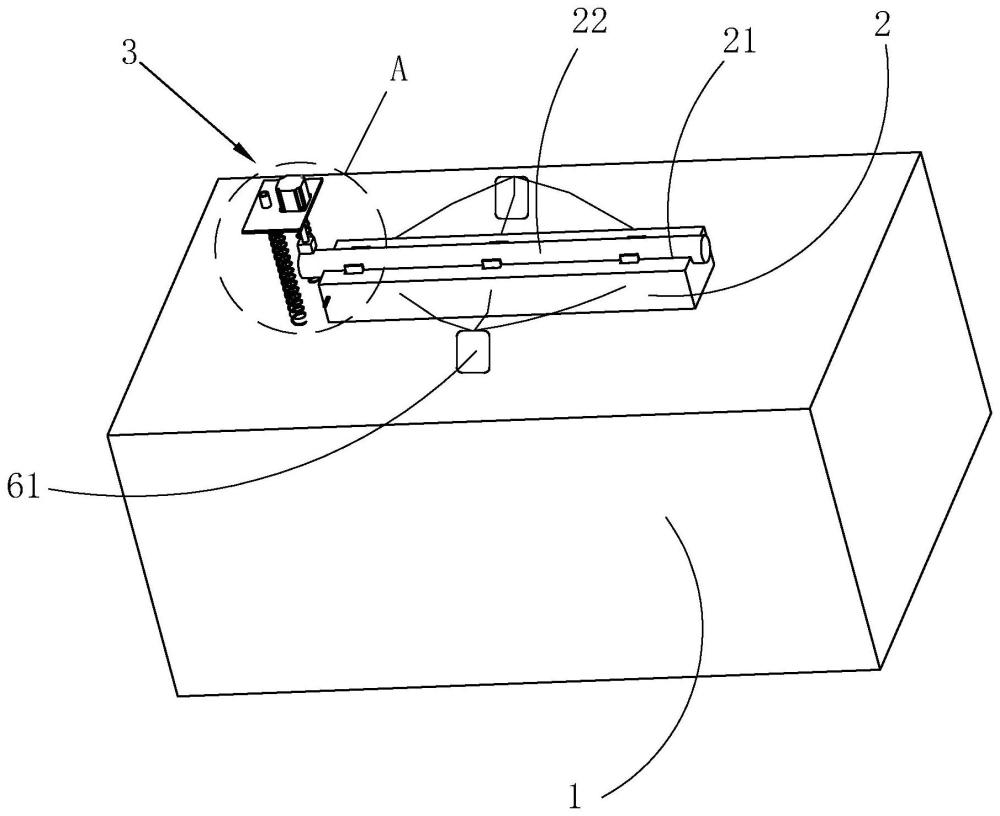

3、一种光缆包覆去毛刺装置,包括工作台,所述工作台的顶壁设有放置台,所述放置台的顶壁凹陷有用于放置光缆的放置槽,所述工作台的顶壁还设有用于对光缆的包覆层进行抛光的抛光机构,所述抛光机构包括突出于工作台顶壁的固定杆,所述固定杆滑动连接有放置板,所述工作台的顶壁设有始终驱动放置板朝远离放置台的方向移动的弹性件,所述固定杆的一端设有用于限制放置板朝远离放置台的方向移动的限位件,所述放置板的底壁设有用于抛光光缆的覆盖层的抛光盘,所述放置板的顶壁设有驱动所述抛光盘转动的第一驱动件,所述放置槽设有用于将光缆固定于所述放置槽内的固定机构。

4、采用上述技术方案,当需要去除光缆包覆层上的毛刺时,将光缆放置于放置槽内,然后调整光缆的位置,利用固定机构将光缆固定在适当的位置,然后驱动限位件,使得抛光盘位于合适的抛光位置,最后打开第一驱动件,驱动抛光盘转动,从而对光缆的包覆层进行抛光,使用自动化设备代替传统的手动抛光,减少了人为误差,使得光缆去毛刺更加完全;同时,通过利用自动化设备,可以更加精确地控制抛光盘施加在光缆上的力度,避免了因力度不当导致的光缆损伤,有利于保护光缆,从而提高光缆的性能;另外,限位件的设置,使得设备可以抛光各种尺寸的光缆,提高了设备的通用性。

5、优选的,固定机构包括均匀设置于放置槽内的若干组夹持件,所述夹持件可根据光缆的尺寸进行调整,以适应不同直径的光缆。

6、采用上述技术方案,当需要去除光缆包覆层上的毛刺时,将光缆放置于放置槽内,驱动若干夹持件对光缆进行夹持,使得光缆整体能稳定地固定在固定槽内,确保了光缆在抛光过程中的稳定性;同时,夹持件可根据光缆的尺寸进行调整,使得装置能够适应不同直径的光缆,扩大了设备的适用范围,并提高了其灵活性和实用性。

7、优选的,所述夹持件包括滑动连接于所述放置台内的滑动杆,所述滑动杆的一端突出于所述放置槽的槽壁,所述夹持件还包括与所述滑动杆突出于所述放置槽的一端连接的夹持板,所述放置台内设有驱动每组所述滑动杆朝相互靠近或者远离的方向移动的第二驱动件,组所述夹持件对称设置,且每组所述夹持件中的所述夹持板相互平行。

8、采用上述技术方案,将光缆放置于放置槽内,接着利用第二驱动件驱动每组滑动杆相互靠近,使得每组夹持件的夹持板相互靠近,从而实现对光缆的夹持,通过滑动杆、夹持板以及第二驱动件的设置,使得调整夹持件的操作更加简易;同时,每组夹持件的夹持板相互平行且对称设置,确保了夹持力的均匀分布,使光缆在去毛刺过程中保持稳定,使得光缆不容易在去毛刺过程中发生移位或者转动,从而确保抛光机构能够均匀地作用于光缆。

9、优选的,每组所述夹持板相互靠近的侧壁的中间位置均突出有海绵垫。

10、采用上述技术方案,通过海绵垫的设置,海绵垫提供了柔软的接触面,可以吸收因抛光机构运作产生的振动,减少振动对光缆定位的干扰;同时,海绵垫由于具有一定的弹性,海绵垫可以贴合不同直径的光缆表面,为光缆提供更加贴合和稳固的夹持;另外,海绵垫的柔软质地减少了硬质夹持对光缆表面可能造成的划伤或压痕,有利于减少由于过大的夹持力夹持光缆,导致光缆损坏的情况,有利于保护光缆,使得夹持件既能通过夹持板对光缆的夹持力稳定光缆的位置,又不容易因夹持板对光缆过大的夹持力而损害光缆。

11、优选的,所述第二驱动件为设于所述放置台内且分别与所述滑动杆啮合的若干转动齿轮,所述放置台内还设有与所述转动齿轮活动连接的总驱动件,所述总驱动件连接若干所述转动齿轮,用以联动若干所述转动齿轮同步运动;当驱动所述总驱动件运动时,所述总驱动件带动第二驱动件运动,所述第二驱动件带动每组所述滑动杆以及所述夹持板朝相互靠近或远离的方向运动。

12、采用上述技术方案,驱动总驱动件运动,总驱动件带动所有的第二驱动件运动,使得第二驱动件带动每组的滑动杆以及夹持板相互靠近,从而对光缆进行夹持,通过总驱动件联动若干转动齿轮,可以实现对光缆的同步固定;同时,总驱动件的设置,简化了操作步骤,只需要一个动作就可以实现对所有夹持板的同步调整,提高了操作效率;另外,通过齿轮传动实现的夹持,可以保证每组夹持板对光缆的夹持的力度均匀,减少了人工调整夹持板导致夹持力不均的情况。

13、优选的,所述总驱动件包括分别设置于所述放置台内沿宽度方向的两端的转动杆,所述转动杆贯穿所述转动齿轮的中心位置,且所述转动杆贯穿位于所述放置台沿宽度方向同一端的若干所述转动齿轮,其中一根所述转动杆的一端设有第一联动齿轮,另外一根所述转动杆的一端设有第二联动齿轮,且第二联动齿轮啮合有第三联动齿轮,所述第一联动齿轮与第三联动齿轮同步啮合有齿条。

14、采用上述技术方案,通过驱动齿条的运动,齿条带动第一联动齿轮、第二联动齿轮以及第三联动齿轮转动,从而带动转动杆转动,转动杆带动第二驱动件转动,使得第二驱动件带动滑动杆以及夹持板运动,通过转动杆、第一联动齿轮、第二联动齿轮以及第三联动齿轮的设置,使得所有的夹持件能够同步调整,从而实现对光缆的均匀固定;同时,总驱动件简化了操作流程,操作者只需要通过一个动作就可以控制所有夹持件的运动,提升了操作的便捷性和效率。

15、优选的,所述夹持板内还设有用于进一步稳定光缆位置的稳定件,所述稳定件利用摩擦力以进一步稳定光缆的位置。

16、采用上述技术方案,通过稳定件的设置,光缆在去毛刺过程中的位置更加稳定,减少了因光缆移位而导致的去毛刺质量问题;同时,使得夹持板既能利用海绵垫缓冲对光缆的夹持力,使得光缆不容易损害的同时,稳定能件通过增大与光缆之间的摩擦力,使得光缆不容易位移,使得夹持件既能更好地对光缆进行夹持,也不容易损害光缆。

17、优选的,所述稳定件包括设于工作台顶壁的气泵,所述气泵连通有气囊,所述夹持板内设有空腔,所述气囊设于所述空腔内,所述夹持板靠近海绵垫的一侧且靠近所述放置槽槽底的位置凹陷有稳定槽,所述稳定槽与所述空腔连通,当所述气囊充满气体时,所述气囊的侧壁与光缆的侧壁靠近所述放置槽槽底的位置抵接。

18、采用上述技术方案,通过气泵给气囊充气,使得气囊膨胀并与光缆侧壁紧密接触,气囊能够根据光缆的形状提供更加均匀的夹持力,从而确保光缆在去毛刺过程中的稳定性;同时,气囊的膨胀可以适应不同直径和形态的光缆,有利于提高装置的适用范围和灵活性;另外,通过控制气泵充气量,操作人员可以简单快速地调整夹持力度,便于操作和控制。

19、优选的,所述放置槽的槽壁设为橡胶垫。

20、采用上述技术方案,通过橡胶垫的设置,由于橡胶垫具有较好的弹性和缓冲性能,可以有效保护光缆表面不受到损伤,确保光缆的表面完整性;同时,橡胶垫可以增加与光缆之间的摩擦力,提高夹持时的稳定性,减少在去毛刺过程中光缆的移动或旋转的情况。

21、综上所述,本发明具有以下有益效果:

22、1.使用自动化设备代替传统的手动抛光,减少了人为误差,使得光缆去毛刺更加完全;同时,通过利用自动化设备,可以更加精确地控制抛光盘施加在光缆上的力度,避免了因力度不当导致的光缆损伤,有利于保护光缆,从而提高光缆的性能;另外,限位件的设置,使得设备可以抛光各种尺寸的光缆,提高了设备的通用性。

23、2.通过夹持板、海绵垫、滑动杆以及稳定件的设置,使得夹持件既能通过夹持板对光缆的夹持力稳定光缆的位置,又不容易因夹持板对光缆过大的夹持力而损害光缆。

24、3.通过转动杆、第一联动齿轮、第二联动齿轮以及第三联动齿轮的设置,使得所有的夹持件能够同步调整,从而实现对光缆的均匀固定;同时,总驱动件简化了操作流程,操作者只需要通过一个动作就可以控制所有夹持件的运动,提升了操作的便捷性和效率。

- 还没有人留言评论。精彩留言会获得点赞!