一种铜合金及其制备方法与流程

本发明涉及铜合金领域,具体涉及一种铜合金及其制备方法。

背景技术:

1、高速精密冲压技术综合了高速精密压力机技术、高精变冲压模技术、高品质制品材料技术、智能控制技术和绿色环保为一体的现代冲压先进制造技术,具有高生产效率、高质量、高一致性、节能降耗的优势,被广泛应用于电子零件类、ic集成电路引线框架类、电子铁芯类、汽车零件类、换热器翅片类、家电零件类等领域,用于生产连接器件、接插件、电刷件、电器端子、弹性零件等。

2、普通铜合金例如h62、h65、h68、h70等,具有良好的力学性能和冷加工性能,被广泛应用于各种结构件、浅冲件、深冲件、五金器具等领域。其中h62作为一种价格便宜且常见的(α+β)双相合金也被用于冲压生产制造。

3、研究表明,当zn含量达到36%以上时,以α相为主的合金组织中会出现以电子化合物cuzn为基的β固溶体。一方面,β相较于α相更容易被腐蚀产生表层脱锌;另一方面,β相较α相在室温下的塑性差,作为一种硬脆相在高速冲压时容易发生局部塑性低,导致铜粉脱落。国标要求下的h62黄铜中zn含量在38%左右,β相比例一般在25%以上,相较于其他冲压用的h65、h68等α相合金,其在高速冲压时会出现大量铜粉脱落,粘结在模具、冲床表面,增加了设备维护频率,降低了设备使用寿命,严重影响生产效率和产品质量。

4、公开号为cn1590569a的专利文献公开了一种异抗腐裂性和抗脱锌性能的黄铜合金及其制造方法,该发明通过在黄铜材料中添加少量锡和硅,以提高铜合金中的α相比例。公开号为cn102433461a的专利文献公开了一种抗脱锌黄铜合金,该发明在黄铜材料中添加少量锑、硅、镍等,改善铜合金的耐脱锌腐蚀性能。

5、然而,上述组成的铜合金材料的成分较为复杂,热处理的温度范围广,造成铜合金耐脱锌腐蚀性能不稳定,使得后续生产过程中容易掉铜粉,不利于铜合金制品的生产制造。此外,上述铜合金中含有砷或铅元素,会给人们带来健康风险,且会造成环境污染。

6、因此,寻找一种能够控制β相比例,改善脱锌层并且能够满足高速冲压性能的h62铜合金加工工艺,生产出能够满足现代高速精密冲压要求的铜合金具有重要的意义。

技术实现思路

1、鉴于上述现有技术的不足,本发明提供一种铜合金,该铜合金可以满足现代高速精密冲压的要求,有效避免冲压后发生铜粉掉落的现象。

2、一种铜合金,包括以下质量百分含量的组分,cu:61.5-63.5wt%,fe<0.005wt%,pb<0.005wt%,sb<0.005wt%,bi<0.002wt%,p<0.0025wt%,zn余量;所述的铜合金中β相的比例在8%以下。

3、本发明将cu含量下限控制在61.5wt%,并对杂质元素进行优化控制,可以降低“zn当量系数”,使α/(α+β)相界会向zn侧偏移,增大α相区,使β相减少。

4、作为优选,所述的铜合金的β相比例控制在8%以下。

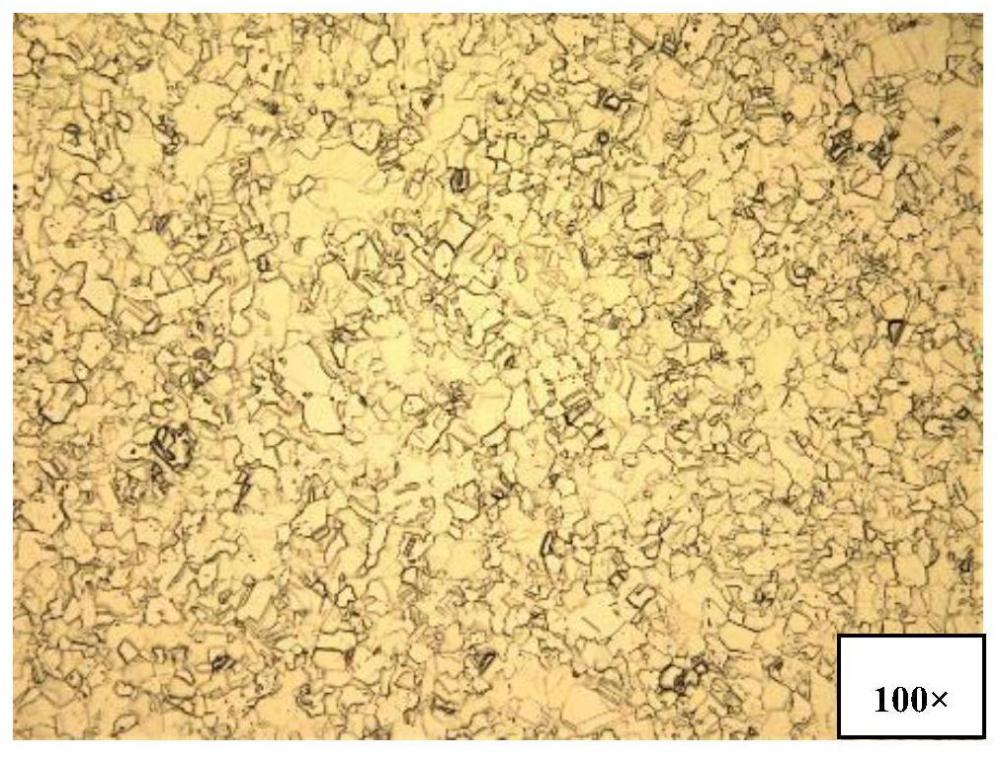

5、作为优选,所述的铜合金的α相组织晶粒度控制在20-40μm之间。晶粒度的大小会影响h62黄铜在高速冲压下的加工性能。晶粒度超过40μm时,合金在冲压后会产生严重的橘皮缺陷,冲压表面粗糙度快速上升;晶粒度小于20μm,合金表现更硬,冲压难度高,且有冲压开裂的风险。

6、本发明还公开了所述的铜合金的制备方法,采用该方法可以生产出满足力学性能要求且β相比例小于8%,α相组织晶粒度在20-40μm的h62铜合金产品,可以满足现代高速冲压技术的要求。

7、一种铜合金的制备方法,包括以下步骤:配料熔铸→热轧→粗轧→退火→中/精轧→清洗;

8、所述熔炼温度控制在1080-1350℃;铸造时,拉铸速度控制在100-140mm/min,一次冷却水流量控制在30-50mm3/h,进水压力控制在0.3-0.6mpa,冷却水温度控制在20-35℃,结晶器振动频率40-60次/分钟为保证头尾料无缩孔、裂纹等缺陷,铸锭头部锯切≤150mm,尾部锯切≤50mm。

9、作为优选,所述热轧工艺中开轧温度控制在650-680℃之间,终轧温度控制在460-500℃,冷却方式以空冷和水冷两种冷却方式结合,先经过空冷区域使温度降低至410-450℃,冷却水流量控制在25-35mm3/h,使温度降低至100-150℃。

10、在h62合金中作为高温相的β固溶体在750℃左右开始逐渐析出α固溶体,采用650-680℃的开轧温度可以减少h62合金中β相固溶体的产生,同时保留一部分的α相可以抑制β相的生成和长大。同时在cu-zn二元相图α+β相区中,在460℃左右α固溶体比例最高,β相比例最低;因此控制终轧温度在460-500℃,配合冷却较慢的空冷和25-35mm3/h低流量的水冷工艺,可以促使β相转变为α相,并降低α过饱和固溶体的固溶度,防止固溶度过大导致在后续加工过程中β相大量析出。最终将热轧坯料的β相比例控制在18-24%之间。

11、作为优选,为保证坯料表面质量,对热轧后的铜合金进行铣面。所述铣面工序需铣去上下表面各0.5-0.6mm。

12、作为优选,所述粗轧开坯厚度为10.8-11.4mm,粗轧加工率≥70%。

13、作为优选,所述退火工艺中退火温度为460-500℃,保温时间6-8h。该温度下提供足够的保温时间可以促使β相充分转化为α相组织,进一步降低合金中的β相比例,控制在8%以内;另一方面,控制α相组织的晶粒度在20-40μm内,防止温度过高、保温时间过长导致晶粒度过大。退火后冷却速度控制在50-65℃/h,其目的是为降低α相的过饱和固溶度,提高室温下合金组织的加工稳定性。

14、作为优选,所述的热轧工艺中,开轧温度为650℃,终轧温度为462℃,冷却水流量为25mm3/h;所述的退火工艺中,退火温度控制在460℃,保温时间为6h,冷却速度为50℃/h。此工艺条件可较大程度的降低β相的比例,此时所得铜合金成品中β相的比例仅为1.05。

15、本发明可根据产品厚度要求、公差要求以及对生产产品的性能要求等选择中轧或精轧工艺。

16、作为优选,所述清洗工艺为脱脂→水洗→酸洗→热水洗→研磨→钝化→烘干。

17、作为优选,所述脱脂剂采用氢氧化钠水溶液,ph范围为7-9,溶液温度60-70℃。

18、作为优选,所述酸洗采用硫酸,硫酸浓度控制在100-130g/l,温度在70-85℃。

19、作为优选,研磨工艺中所用的研磨刷材质为不织布+碳化硅,目数为800-2000目,研磨刷半径为300-500mm,压下量为20-50%,转速400-2000r/min。采用质地较硬的研磨刷其目的是刷去表面3-6μm的脱锌层,避免脱锌产生的疏松表层在高速冲压过程中脱落形成铜粉。

20、与现有技术相比,本发明具有以下优点:

21、(1)本发明在国标基础上优化h62铜合金的成分比例,增加cu含量比例,降低fe和pb等杂质元素的干扰,减小“zn当量系数”,使α/(α+β)相界会向zn侧偏移,增大α相区,降低β相比例;

22、(2)本发明通过控制热轧温度,采用空冷和水冷的方式,以降低h62中β相的比例,改善晶粒度,进一步提升其高速冲压的性能,避免后续掉铜粉;通过控制退火温度、保温时间以及冷却速度,以促使β相转变为α相;

23、(3)本发明采用800-2000目不织布+碳化硅材质的研磨刷,配合清洗工艺,可以达到磨去表面3-6μm脱锌层的效果,改善高速冲压过程中表面脱锌气孔、开裂、掉铜粉的问题;

24、(4)采用本发明中的工艺可以生产出晶粒度在20-40μm左右,β相比例≤8%,物理性能符合产品要求,具有优良深冲性能的h62铜合金产品,可以满足现代高速冲压技术的要求。所生产的h62铜合金可用于制作导电、导热元件,耐蚀结构件,弹性元件,日用五金及装饰材料等。

- 还没有人留言评论。精彩留言会获得点赞!