一种超高磷铁水双渣法脱磷方法及脱磷装置与流程

本发明涉及铁水脱磷,具体涉及一种超高磷铁水双渣法脱磷方法及脱磷装置。

背景技术:

1、每生产1吨钢约产生0.12~0.14吨的钢渣,资源化利用率仅约30%,长期以来钢渣处理利用存在尾渣利用难题,每年新增钢渣堆弃量超过8000万吨,累计堆存量超过10亿吨,占用大量土地、污染水系、土壤等,具有严重的环境安全隐患。

2、钢渣的主要化学成分有cao、sio2、feo、fe2o3等氧化物。从化学组成上讲钢渣是具有铁、硅酸钙两类物料资源回收价值。此外,钢渣出渣温度超过1600℃,吨渣热值超过50kg标煤,具有重大的热能回收价值。总之,钢渣是一种具有铁、硅酸钙及热能3种资源利用价值。钢渣中5~10%的残钢,往往通过粉磨磁选进行部分回收,得到废钢和磁选粉流入冶金流程,主流工艺处理后仍剩余近80%的钢渣尾渣无法高附加值利用。

3、熔融钢渣采用直接还原方法处理,可充分利用1600℃的钢渣余热资源,通过含碳物料将其中的铁氧化物还原成为铁水,实现钢渣中全部铁资源的回收利用;尾渣中的铁元素含量的降低,显著提高了硅酸钙等胶凝活性物质的含量,大幅度改善了钢尾渣的活性,且较长时间的还原改性促进了游离氧化钙消解反应的进行,实现了钢渣的彻底安定性处理。

4、转炉炼钢过程中,铁水中的磷元素经吹氧冶炼转变为p2o5,进而和加入转炉的石灰中cao结合形成ca3po4随冶炼的进行逐步富集到钢渣中。熔融钢渣直接还原处理过程中,随着铁氧化物被还原成金属铁,钢渣中的ca3po4也在还原性气氛下转变为p元素重新进行铁相中。因此,熔融钢渣直接还原不可避免的产生铁水中磷超标的问题。一般高炉铁水磷含量在0.08~0.16%之间,磷元素过高不利于炼钢钢水的窄成分控制,确保钢种质量。熔融钢渣直接还原所得铁水中磷元素含量往往高达1~2%,其中磷元素过高,属于超高磷铁水,必须经脱磷处理后才能和普通铁水混合进行炼钢生产,而常规的脱磷工艺,对于超高磷铁水无法实现对磷的有效去除,导致脱磷后的铁水无法直接用于转炉冶炼,一般需要二次进行熔炼处理等操作,增加了工艺复杂程度与能源损耗,无法实现对钢渣熔炼产生的超高磷铁水的高效处理。

技术实现思路

1、技术目的:针对上述现有超高磷铁水脱磷方式存在的不足,本发明公开了一种能够在冶炼完成后可实现超高磷铁水的高效脱磷,能够有效满足转炉冶炼用铁水磷含量要求的超高磷铁水双渣法脱磷方法及脱磷装置。

2、技术方案:为实现上述技术目的,本发明采用了如下技术方案:

3、一种熔融钢渣超高磷铁水脱磷方法,包括步骤:

4、s01、进行钢渣熔融冶炼形成超高磷铁水;

5、s02、将超高磷铁水引入脱磷包内,加入脱磷剂对脱磷包内的超高磷铁水进行一次脱磷并在脱磷后将脱磷产生的脱磷渣进行扒渣清理;

6、s03、再次向脱磷包内的铁水中加入脱磷剂,进行二次脱磷并对脱磷产生的脱磷渣进行二次扒渣清理,使脱磷后的铁水中磷含量降低至炼钢生产用铁水的磷含量要求。

7、优选地,本发明在步骤s02中,超高磷铁水引入脱磷包的温度为1450~1650℃,引入时间控制在2~10min。

8、优选地,本发明在步骤s02和步骤s03中,加入的脱磷剂的成分包括cao、fexoy和caf2,其中cao质量比例为30~45%、fexoy质量比例为40~65%、caf2质量比例为3~12%。

9、优选地,本发明的cao选用白灰,fexoy选用氧化铁皮或铁矿粉,caf2选用萤石。

10、优选地,本发明在步骤s02和步骤s03中,一次脱磷和二次脱磷加入的脱磷剂含量为超高磷铁水质量的6~12%。

11、优选地,本发明的脱磷剂使用喷枪喷吹加入,利用喷枪喷吹气流带动脱磷剂粉末进入超高磷铁水内。

12、优选地,本发明脱磷剂的颗粒细度小于20目的质量比例超过90%。

13、优选地,本发明喷枪所用压缩气体压力为0.5~1.5mpa,喷吹时间为5~15分钟,一次脱磷时间为10~20min。

14、本发明还公开一种基于上述脱磷方法的脱磷装置,包括用于将钢渣冶炼为超高磷铁水的熔渣冶炼炉,用于接收冶炼的超高磷铁水进行脱磷处理的脱磷包,用于向脱磷包内加入脱磷剂的气动送料机构以及用于对脱磷产生的脱磷渣进行清理的扒渣机,所述气动送料机构包括脱磷剂仓、气包和喷枪,所述喷枪可升降的设置在脱磷包上方,气包通过气管将脱磷剂仓与喷枪相连通,利用压缩气体将脱磷剂颗粒送入脱磷包的超高磷铁水内。

15、优选地,本发明的脱磷包设置在脱磷台车上,在进行脱磷渣扒渣处理时,通过脱磷台车带动脱磷包向扒渣机所在一侧倾斜。

16、有益效果:本发明所提供的一种超高磷铁水双渣法脱磷方法及脱磷装置具有如下有益效果:

17、1、本发明利用双渣法的脱磷方式对超高磷铁水进行高效脱磷,能够有效满足转炉冶炼用铁水磷含量要求,从而简化对钢渣处理过程,降低能源损耗,实现钢渣的全面回收利用。

18、2、本发明对于超高磷铁水引入脱磷包的温度与引入时间进行控制,以保证进行脱磷时能够保持脱磷反应的效果,保证作业安全的同时降低能源损耗。

19、3、本发明的脱磷剂cao、fexoy、caf2进行混合,fexoy用于为铁水中磷元素的氧化反应提供氧元素,促进p2o5的生成,同时铁氧化物中铁元素进入铁水中;cao主要用于和p2o5反应生成ca3(po4)2,caf2主要用于降低脱磷剂的熔点,促进脱磷剂快速在铁水中熔化,加速反应的进行;得到的脱磷渣中p2o5较高,可以直接作为磷化工用原料要求,直接实现高附加值利用,处理过程无二次固废产生,脱磷过程收益基本能够满足脱磷成本,处理过程基本无需经济投入,降低处理成本。

20、4、本发明脱磷剂采用粉状颗粒结构,便于与铁水的混合和反应,同时颗粒细度小于20目的质量比例超过90%,从而可以在压缩气体带动下逐步加入超高磷铁水内,保证反应的均匀性,同时对脱磷时间进行有效控制,以便后续进行二次脱磷。

技术特征:

1.一种熔融钢渣超高磷铁水脱磷方法,其特征在于,包括步骤:

2.根据权利要求1所述的一种熔融钢渣超高磷铁水脱磷方法,其特征在于,在步骤s02中,超高磷铁水引入脱磷包的温度为1450~1650℃,引入时间控制在2~10min。

3.根据权利要求1所述的一种熔融钢渣超高磷铁水脱磷方法,其特征在于,在步骤s02和步骤s03中,加入的脱磷剂的成分包括cao、fexoy和caf2,其中cao质量比例为30~45%、fexoy质量比例为40~65%、caf2质量比例为3~12%。

4.根据权利要求3所述的一种熔融钢渣超高磷铁水脱磷方法,其特征在于,所述cao选用白灰,fexoy选用氧化铁皮或铁矿粉,caf2选用萤石。

5.根据权利要求3所述的一种熔融钢渣超高磷铁水脱磷方法,其特征在于,在步骤s02和步骤s03中,一次脱磷和二次脱磷加入的脱磷剂含量为超高磷铁水质量的6~12%。

6.根据权利要求3所述的一种熔融钢渣超高磷铁水脱磷方法,其特征在于,所述脱磷剂使用喷枪喷吹加入,利用喷枪喷吹气流带动脱磷剂粉末进入超高磷铁水内。

7.根据权利要求6所述的一种熔融钢渣超高磷铁水脱磷方法,其特征在于,所述脱磷剂的颗粒细度小于20目的质量比例超过90%。

8.根据权利要求7所述的一种熔融钢渣超高磷铁水脱磷方法,其特征在于,喷枪所用压缩气体压力为0.5~1.5mpa,喷吹时间为5~15分钟,一次脱磷时间为10~20min。

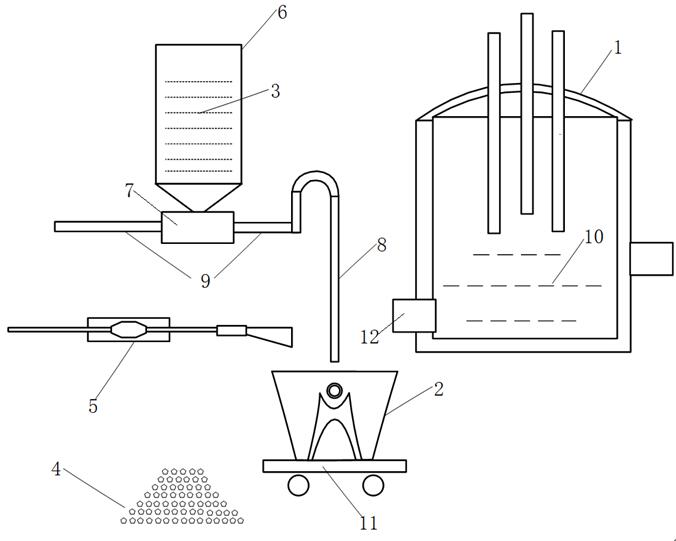

9.一种脱磷装置,用于实现权利要求1-8任一所述的脱磷方法,其特征在于,包括用于将钢渣冶炼为超高磷铁水(10)的熔渣冶炼炉(1),用于接收冶炼的超高磷铁水进行脱磷处理的脱磷包(2),用于向脱磷包(2)内加入脱磷剂(3)的气动送料机构以及用于对脱磷产生的脱磷渣(4)进行清理的扒渣机(5),所述气动送料机构包括脱磷剂仓(6)、气包(7)和喷枪(8),所述喷枪(8)可升降的设置在脱磷包(2)上方,气包(7)通过气管(9)将脱磷剂仓(6)与喷枪(8)相连通,利用压缩气体将脱磷剂(3)颗粒送入脱磷包(2)的超高磷铁水(10)内。

10.根据权利要求9所述的一种脱磷装置,其特征在于,所述脱磷包(2)设置在脱磷台车(11)上,在进行脱磷渣(4)扒渣处理时,通过脱磷台车(11)带动脱磷包(2)向扒渣机(5)所在一侧倾斜。

技术总结

本发明公开了一种超高磷铁水双渣法脱磷方法及脱磷装置,脱磷装置包括:熔渣冶炼炉、出铁口、脱磷包、脱磷台车、脱磷剂仓、喷枪、扒渣机等装置;基于超高磷铁水特性,本方法研发专用脱磷剂,采用喷枪进行喷粉脱磷,脱磷剂和超高磷铁水在脱磷包内产生高效的脱磷化学反应,该工艺分别进行两次喷吹脱磷及扒渣作业,为超高磷铁水的达标脱磷提供了技术可靠、经济可行的脱磷方法,本发明工艺操作简单,装备难度低,资源回收价值大;可以实现超高磷铁水的高效脱磷和高附加值利用,脱磷后的铁水可以满足转炉冶炼用铁水磷含量要求,并且处理所得脱磷渣亦可高价外售利用,具有显著的技术和经济优势。

技术研发人员:吴龙,张旭,杜刚,顾军,李占才

受保护的技术使用者:大峘集团有限公司

技术研发日:

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!