一种可焊接低稀土镁合金无缝型材及其制备方法

本发明涉及合金材料及冶金,具体涉及一种可焊接低稀土镁合金无缝型材及其制备方法。

背景技术:

1、镁合金作为当前最轻的金属结构材料,在建筑材料、轨道交通车辆、运动器械、北极科考船舶、航空航天等领域都有非常好的应用前景。常用的镁合金密度仅为1.8g/cm3,约为铝合金的65%,钢铁的22%。在节能减排的大趋势下,镁合金巨大的减重潜力吸引了材料工作者的广泛关注。而且镁合金还具有高比强度和比刚度、良好电磁屏蔽性、易回收等诸多优异性能。

2、然而,传统的镁合金挤压管材通常是有缝管材,例如用分流组合模生产的az31镁合金管材是有焊缝的,而且往往以单个管的简单形式存在。而一些外形复杂的镁合金结构件通常需要不同管材或板材焊接后才能使用,但焊接后室温力学性能会显著降低无法满足使用要求,更不用说在高低温环境下的应用,这是镁合金管材或镁合金板材所面临的一个亟待解决的难题,从而使得其实际应用量远远低于人们的期望,这也对镁合金管材和镁合金板材的市场推广极为不利。

3、为解决上述难题,就需要使镁合金管材或镁合金板材在焊接后仍然具有优良的力学性能,同时改善其在高低温环境下的力学性能,以满足其在复杂环境下的服役要求。目前,主要通过合理的成分调控,改变多层级微观组织,从本质上提高镁合金无缝管材和板材的力学性能。

4、目前,mg-zn系镁合金通过添加合适的稀土元素,如er、y、nd、gd、ce等,镁合金的力学性能均得到提高,这是由于稀土元素能够细化晶粒,并形成强化相,用以提高镁合金的力学性能。例如,mg-3.8zn-2.2ca-1.0gd合金在铸态时的抗拉强度为131mpa;mg-2zn-0.46y-0.5nd合金在挤压态时的抗拉强度为269mpa;mg-3.5zn-0.6gd合金在挤压态时的抗拉强度为308mpa。然而,这些镁合金材料制成管材或板材,焊接后的力学强度均明显降低,无法满足合金对强度的需求,尤其是在极端温度环境下焊接后的力学性能均明显下降,无法满足在复杂环境下的服役要求。

技术实现思路

1、为了解决现有的镁合金在焊接后的力学性能降低的问题,尤其是在极端温度环境下的力学性能降低的问题,本发明的目的在于提供一种耐高温抗低温可焊接低稀土镁合金无缝型材及其制备方法。

2、为实现上述目的,本发明的技术方案如下。

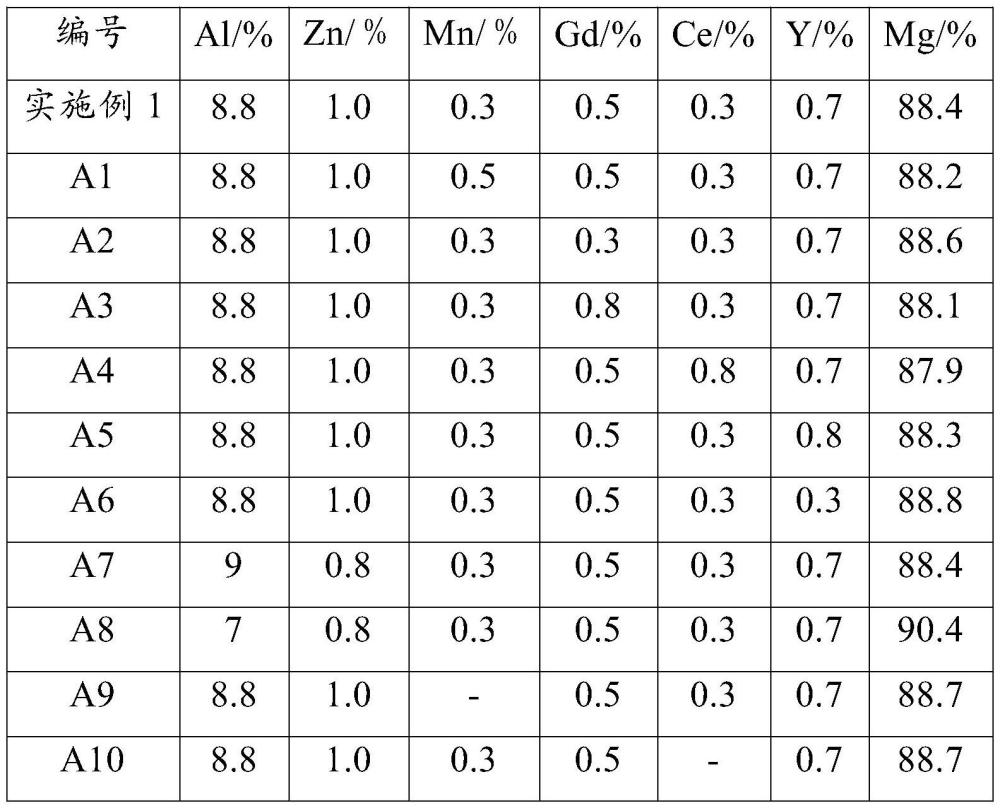

3、本发明的第一方面提供一种可焊接低稀土镁合金无缝型材的制备方法,以重量百分比计,所述可焊接低稀土镁合金无缝型材的合金成分为:al 7~9%、zn 0.8~1.0%、mn0.3~0.5%、gd 0.3~0.8%、ce 0.3~0.8%、y 0.3~0.8%,余量为mg;

4、所述可焊接低稀土镁合金无缝型材的制备方法包括以下步骤:

5、将所述合金成分在730~750℃下熔炼,得到合金液;

6、将合金液与精炼剂混合进行精炼,然后浇铸形成镁合金铸锭;

7、将镁合金铸锭在330~350℃下保温处理,之后随炉升温至400~410℃后保温处理,然后在330~350℃进行挤压成型,得到型材;

8、将型材在保护气体下进行焊接,得到焊接型材;经热处理,得到可焊接低稀土镁合金无缝型材。

9、在一个优选的实施例中,所述精炼剂为氯化钾、氯化钙、氯化钠、氯化钡、氟化钙、六氟铝酸钠和氯化钆的混合物;其中,所述精炼剂中,氯化钾、氯化钙、氯化钠、氯化钡、氟化钙、六氟铝酸钠和氯化钆的质量比为49:18:3:16:5:3:6。

10、在一个优选的实施例中,合金液与精炼剂的质量比为49:1。

11、在一个优选的实施例中,精炼后还包括静置20~25min。

12、在一个优选的实施例中,所述浇铸是将合金液通过半连续铸造工艺铸造成型;且铸造成棒材。

13、在一个优选的实施例中,330~350℃下保温处理的时间为420~480min;400~410℃后保温处理的时间为420~480min。

14、在一个优选的实施例中,所述型材的具体制备方法如下:

15、将镁合金铸锭在340℃下保温420~480min,随炉升温至400℃后保温420~480min,然后转入挤压筒在330~350℃进行挤压成型,得到型材。

16、在一个优选的实施例中,所述挤压成型的挤压速度为0.4~0.6m/min。

17、在一个优选的实施例中,所述型材为板材或管材;

18、所述管材的挤压成型工艺为:将加热后的镁合金铸锭反向挤压成管材;

19、所述板材的挤压成型工艺为:将加热后的镁合金铸锭正向挤压成板材。

20、在一个优选的实施例中,所述板材的挤压成型工艺中,挤压比为40~50:1;所述管材的挤压成型工艺中,挤压比为100~110:1。

21、在一个优选的实施例中,所述保护气体为氩气,所述保护气体的流速为10l/min;焊接的速度为100mm/min;焊接的方式为交流tig焊;焊接的焊丝直径为2.4mm。焊丝的成分与型材的成分相同。

22、在一个优选的实施例中,所述热处理的温度为150~170℃,所述热处理的时间为1~48h。

23、本发明的第二方面提供一种可焊接低稀土镁合金无缝型材,采用第一方面所述的制备方法制备得到。

24、本发明的方法制备的板材或管材,具有耐高温抗低温可焊接的特性,可应用在室温和极端温度下的建筑材料、轨道交通车辆、运动器械、北极科考船舶、航空航天等领域。

25、本发明的有益效果:

26、1、本发明通过加入少量的mn元素、ce元素和y元素,通过各元素的相互配合,一方面能够达到精炼作用,促进晶粒细化,提高焊接性能;另一方面形成的微米尺度结晶相能够有效阻止晶界滑移,还能通过枝晶组织的细化和沉淀产物的弥散化来起到强化作用,从而使得该镁合金型材具有良好的耐高低温力学性能,解决了现有的镁合金在焊接后的力学性能降低的问题,尤其是在极端温度环境下的力学性能降低的问题。

27、2、本发明制备的可焊接低稀土镁合金无缝型材,在150℃,200℃和250℃时,焊接后的管材和板材的力学强度均高于焊接前,在-196℃下焊接后的力学性能相比于焊接前稍有下降,表现出耐高温抗低温可焊接的特性,可应用在室温和极端温度下的建筑材料、轨道交通车辆、运动器械、北极科考船舶、航空航天等领域。

28、具体实施方式

29、为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

30、基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31、本发明的第一方面提供一种可焊接低稀土镁合金无缝型材的制备方法。

32、本发明通过添加少量的mn元素,利用mn元素与镁合金中的fe或其他重金属元素形成化合物,在熔炼的过程中部分有害的金属间化合物会分离出来,使其作为熔渣被排除;同时mn元素还能够抑制阴极析氢速度,避免生成有害的金属间化合物,从而提高镁合金的抗腐蚀能力。在合金固溶过程中,mn将fe包围起来,减少了局部阴极的作用。此外,mn元素含量很少,不会析出粗大的多角状al8mn5相,达到了晶粒细化和提高焊接性能的目的,解决了传统镁合金焊后的力学性能无法满足实际应用的问题。

33、本发明通过添加稀土ce元素,利用ce元素使镁合金中的mg17al12相被显著细化;而且ce与al形成的新相和ce本身能够抑制晶粒长大;此外,ce还能与mg生成稀土化合物相,产生良好的沉淀硬化作用。这些稀土相具有高的熔点和热稳定性,可以有效阻止晶界滑移,而且这些弥散分布的稀土相在高温下不易分解。

34、本发明还添加稀土元素y,利用稀土元素y对镁合金起到固溶强化作用,并且通过枝晶组织的细化和沉淀产物的弥散化来实现强化作用,从而使得该镁合金型材,如镁合金管材或镁合金板材,具有良好的耐高低温力学性能。

35、以重量百分比计,所述可焊接低稀土镁合金无缝型材的合金成分为:al7~9%、zn0.8~1.0%、mn 0.3~0.5%、gd 0.3~0.8%、ce 0.3-0.8%、y 0.3-0.8%,余量为mg;所述可焊接低稀土镁合金无缝型材的制备方法包括以下步骤:

36、1)将所述合金成分在730~750℃下熔炼,得到合金液;

37、2)将合金液与精炼剂混合进行精炼,然后浇铸形成镁合金铸锭;

38、3)将镁合金铸锭在330~350℃下保温处理,之后随炉升温至400~410℃后保温处理,然后在330~350℃进行挤压成型,得到型材;

39、4)将型材在保护气体下进行焊接,得到焊接型材;经热处理,得到可焊接低稀土镁合金无缝型材。

40、对于步骤1)合金液的制备,本发明主要是利用配置好的合金成分在设定温度下熔炼,使各合金成分混合均匀,形成合金液。

41、在一个优选的实施例中,熔炼温度为730~750℃,举例如,730℃、735℃、740℃、745℃、750℃等。

42、对于步骤2)镁合金铸锭的制备,本发明主要是通过加入的精炼剂对合金液进行精炼,利用精炼剂清除合金液中的氢和浮游的氧化夹渣,使合金液更纯净。而精炼剂中的部分组元能够在高温下分解,生成的气体易与氢反应,以清除合金液中的氢,且对氧化夹渣具有很强的吸附力,使其能够从合金液中快速逸出。

43、在一个优选的实施例中,所述精炼剂为氯化钾、氯化钙、氯化钠、氯化钡、氟化钙、六氟铝酸钠和氯化钆的混合物;

44、其中,所述精炼剂中,氯化钾、氯化钙、氯化钠、氯化钡、氟化钙、六氟铝酸钠和氯化钆的质量比为49:18:3:16:5:3:6。

45、在一个优选的实施例中,合金液与精炼剂的质量比为49:1。

46、在一个优选的实施例中,精炼后还包括静置20~25min。举例如,20min、21min、22min、23min、24min、25min等。

47、在一个优选的实施例中,所述浇铸是将合金液通过半连续铸造工艺铸造成棒材。

48、对于步骤3)的制备:

49、在一个优选的实施例中,330~350℃下保温处理的时间为420~480min;400~410℃后保温处理的时间为420~480min。

50、本发明中,将铸态镁合金铸锭放入炉中分两步阶梯升温加热,用以提高组织均匀性和成品率。第一步阶梯升温加热是在330~350℃下保温处理的时间为420~480min;加热温度330~350℃,举例如,330℃、335℃、340℃、345℃、350℃等;加热时间420~480min,举例如,420min、430min、440min、450min、460min、470min、480min等。第二步阶梯升温加热是在400~410℃后保温处理的时间为420~480min;加热温度400~410℃,举例如,400℃、405℃、410℃等;加热时间420~480min,举例如,420min、430min、440min、450min、460min、470min、480min等。

51、在一个优选的实施例中,所述型材的具体制备方法如下:

52、将镁合金铸锭在340℃下保温420~480min,随炉升温至400℃后保温420~480min,然后转入挤压筒在330~350℃进行挤压成型,得到型材。挤压筒内温度330~350℃,举例如,330℃、335℃、340℃、345℃、350℃等。

53、在一个优选的实施例中,所述挤压成型的挤压速度为0.4~0.6m/min。举例如,0.4m/min、0.5m/min、0.6m/min等。

54、在一个优选的实施例中,所述型材为板材或管材;

55、所述管材的挤压成型工艺为:将加热后的镁合金铸锭反向挤压成管材;

56、所述板材的挤压成型工艺为:将加热后的镁合金铸锭正向挤压成板材。

57、在一个优选的实施例中,所述板材的挤压成型工艺中,挤压比为40~50:1;举例如,40:1、41:1、42:1、43:1、44:1、45:1、46:1、47:1、48:1、49:1、50:1等。所述管材的挤压成型工艺中,挤压比为100~110:1。举例如,100:1、101:1、102:1、103:1、104:1、105:1、106:1、107:1、108:1、109:1、110:1等。

58、对于步骤4)的制备:

59、在一个优选的实施例中,所述保护气体为氩气,所述保护气体的流速为10l/min;焊接的速度为100mm/min;焊接的方式为交流tig焊;焊接的焊丝直径为2.4mm。焊丝的成分与型材的成分相同。

60、在一个优选的实施例中,所述热处理的温度为150~170℃,举例如,150℃、160℃、170℃等。所述热处理的时间为1~48h。举例如,1h、4h、6h、8h、12h、16h、18h、20h、24h、26h、28h、30h、32h、34h、38h、40h、42h、44h、48h等。

61、本发明的第二方面提供一种可焊接低稀土镁合金无缝型材,采用第一方面所述的制备方法制备得到。

62、本发明的镁合金无缝管材和板材焊接热处理后室温抗拉强度最高分别可达到~348mpa和~337mpa。镁合金管材的室温抗拉强度相对于焊接前的损失率均低于2%,镁合金板材的室温抗拉强度相对于焊接前的损失率均低于9%。该镁合金管材和板材耐高低温性能优异,-196℃拉伸测试时,焊接热处理后管材和板材的抗拉强度最高达~395mpa和~384mpa;150℃拉伸测试时,焊接后管材和板材的抗拉强度最高达~233mpa和~229mpa;200℃拉伸测试时,焊接后管材和板材的抗拉强度最高达~163mpa和~154mpa;250℃拉伸测试时,焊接后管材和板材的抗拉强度最高达~106mpa和~105mpa;在150℃,200℃和250℃拉伸时,焊接后的管材和板材的力学强度均高于焊接前。本发明的方法制备的板材或管材,具有耐高温抗低温可焊接的特性,可应用在室温和极端温度下的建筑材料、轨道交通车辆、运动器械、北极科考船舶、航空航天等领域。

- 还没有人留言评论。精彩留言会获得点赞!