一种改善铸件脉纹的复合涂料的制作方法

本申请涉及铸造用涂料,尤其是涉及一种改善铸件脉纹的复合涂料。

背景技术:

1、近年来随着机械工业对铸件质量的要求不断提高,铸件行业迅速普及的呋喃树脂砂砂大量用于厚大铸件的铸造,但呋喃树脂砂砂型在浇铸时比水玻璃砂砂型容易产生脉纹缺陷,影响铸件表面质量,所谓脉纹是指铸件表面的网状金属肉瘤。

2、脉纹产生机理:一般来说树脂砂型在高温液态金属浇铸充型过程中铸型表面突然受到高温液态金属的接触、烘烤,将产生如下变化:1)铸型表层的石英砂将产生α—β的相变,引起体积膨胀;2)树脂粘结剂燃烧和分解产生气体,由于粘结剂的燃烧分解而降低铸型强度。由于铸型表面的变化不仅使铸型(芯)表面产生许多细小网状缝隙并使铸型表层的涂料随之产生裂缝,由于钢水在未凝固之前铸行表面就形成缝隙,钢水也随之渗入铸型裂缝,所以钢水最终凝固后,铸件表面将出现许多网状缺陷,俗称脉纹。

技术实现思路

1、本发明实施例的目的在于提供一种改善铸件脉纹的复合涂料,具有较好的高温强度,不产生高温开裂,可以比较好的解决树脂砂表面脉纹问题。

2、为解决上述技术问题,本发明所采用的技术方案是:

3、一种改善铸件脉纹的复合涂料,各组分的重量配比为:复合锆英粉40-70份、刚玉粉1-10份、载体10-25份、粘结剂1-10份、流变助剂1-5份、悬浮剂0.2-1.8份、活性剂0.5-0.8份。

4、在一些实施例中,各组分的重量配比为:复合锆英粉55-60份、刚玉粉5-8份、载体15-20份、粘结剂3-6份、流变助剂1-3份、悬浮剂0.5-1.5份、活性剂0.6份。

5、在一些实施例中,各组分的重量配比为:复合锆英粉58份、刚玉粉7份、载体18份、粘结剂5份、流变助剂2份、悬浮剂1.2份、活性剂0.6份。

6、在一些实施例中,所述粘结剂包括常温粘结剂和高温粘结剂。

7、在一些实施例中,所述常温粘结剂为纸浆粉,所述高温粘结剂为硅溶胶。

8、在一些实施例中,所述悬浮剂为经活化处理的钠基膨润土。

9、在一些实施例中,所述钠基膨润土预先经过na2co3活化处理。

10、在一些实施例中,所述载体为水或乙醇,所述流变助剂为木质素磺酸钠,所述活性剂为阴离子型表面活性剂。

11、在一些实施例中,所述阴离子型表面活性剂为烷基苯磺酸盐、烷基磺酸盐或硫酸酯盐中的一种或多种。

12、本发明还提供一种制备如上所述的改善铸件脉纹的复合涂料的方法,采用碾压法制备复合涂料,所述碾压法为经碾轮机碾压5-10小时,即可出碾完成复合涂料的制备。

13、近年来随着机械工业对铸件质量的要求不断提高,铸件行业迅速普及的呋喃树脂砂砂大量用于厚大铸件的铸造,但呋喃树脂砂砂型在浇铸时比水玻璃砂砂型容易产生脉纹缺陷,影响铸件表面质量,所谓脉纹是指铸件表面的网状金属肉瘤。

14、脉纹产生机理:一般来说树脂砂型在高温液态金属浇铸充型过程中铸型表面突然受到高温液态金属的接触、烘烤,将产生如下变化:1)铸型表层的石英砂将产生α—β的相变,引起体积膨胀;2)树脂粘结剂燃烧和分解产生气体,由于粘结剂的燃烧分解而降低铸型强度。由于铸型表面的变化不仅使铸型(芯)表面产生许多细小网状缝隙并使铸型表层的涂料随之产生裂缝,由于钢水在未凝固之前铸行表面就形成缝隙,钢水也随之渗入铸型裂缝,所以钢水最终凝固后,铸件表面将出现许多网状缺陷,俗称脉纹。

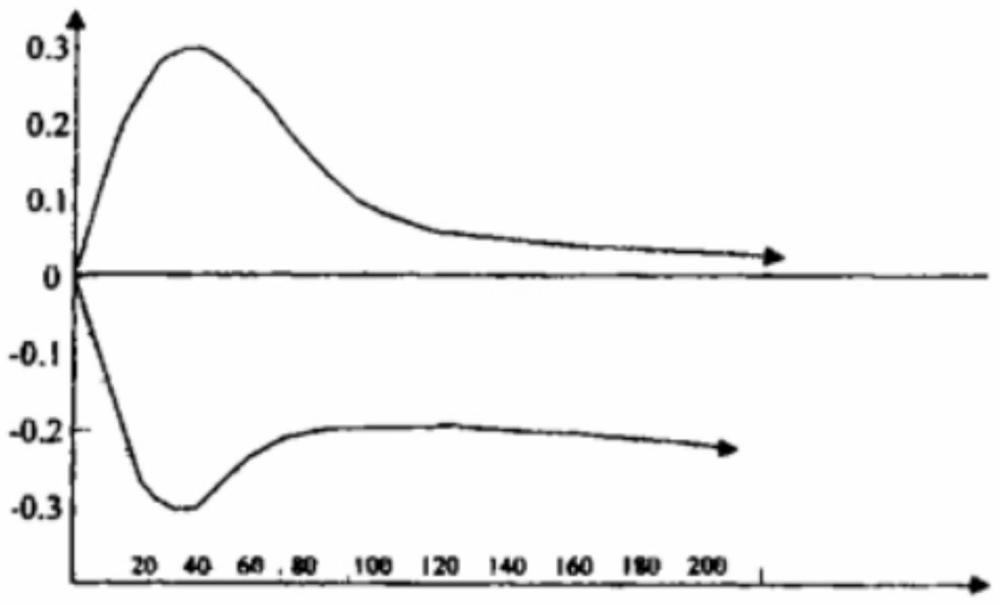

15、图1中呋喃树脂为粘结剂的砂型和水玻璃为粘结剂的砂型受液态金属作用下的状态;根据图1,水玻璃砂砂型浇时液态时,砂型为收缩状态;而呋喃树脂砂砂型为膨胀状态。

16、从图1中可看出,以呋喃树脂为粘结剂的砂型(芯)膨胀量比水玻璃为粘结剂的砂型(芯)的大,并且长时间持续膨胀;这是因为水玻璃纱型其粘结剂水玻璃高温熔融的缘故,对呋喃树脂砂砂型(芯),由于浇入高温液态金属后,型胶内气氛是非氧化性气氛,树脂燃烧较慢,而且燃烧时间长,其结果使铸型膨胀量增大,扩大了砂粒间孔隙,并造成铸型表面涂料层开裂,使液态金属从涂料的裂纹处侵入向铸型中渗透,最后导致脉纹缺陷。根据呋喃树脂砂产生脉纹的原因的分析,可以看出呋喃树脂砂砂型对其所用涂料的要求除一般涂料应具有的各种性能外,还特别注意其高温抗裂性及涂厚性。

17、呋喃树脂砂在生产厚大铸件,铸件表面产生的脉纹缺陷是由于铸性表面的涂层受到了型砂热膨胀的影响,以及涂料层本身高温强度不够造成涂层的开裂,金属液侵入而形成的。如果涂料层有足够的高温强度,涂层就能抵抗型砂膨胀对它的影响而阻碍金属液的侵入。涂料的高温强度好坏,与采用的粘结剂有关,更主要是与材料本身烧界特性有关,因为在浇铸时涂料中的粘结剂会部分被烧失,使得耐火材料颗粒间联系削弱,此时的涂料的高温强度主要取决于耐火材料本身的烧结特性。

18、图2是几种耐火材料在树脂砂条件的高温强度曲线,从图中可以看出锆英粉在试验温度范围内未产生固相烧结。铬铁矿粉在1100℃出现强度高峰,是应为其颗粒发生了固相烧结,因此选用高温固相烧结型耐火材料做为涂料骨料是防止涂料层在高温下产生裂的良好途径,是防止呋喃树脂砂厚大铸件产生脉纹比较有效的措施。

19、采用固相烧结型耐火材料骨料:

20、锆英粉:锆英粉的主要成分是zyo2和sio2,其它为fe2o3、cao、al2o3等杂质;熔点为2000℃左右,软化点为1600℃,膨胀很小,且稳定性好;目前我们使用的是单一锆英粉骨料涂料作为呋喃树脂砂铸型涂料,因锆英粉无固相烧结,铸件易产生脉纹;根据前述和陶瓷物理化学的烧结原理:物质烧结的致密化过程是依靠物质传递和迁移来实现的,此外不同物质在体系中存在某种化学成分梯度从而促进烧结,颗粒间加入其它物质时可在体系中一定区域内产生相应力,促使烧结加快,根据上述理论,我们以锆英粉为主,加入不同比例的棕钢玉粉、高铝粉作为涂料骨料进行试验,经试验在砂型与铸件界面处涂料形成了坚固、致密、易剥离的烧结层,防止了脉纹、粘砂的产生。

21、本发明提供的一种改善铸件脉纹的复合涂料,有以下几个特点:

22、1)由于复合涂料采用了以复合锆英粉为主,同时加入一定比例的刚玉粉,在高温下,涂料本身不易产生裂纹;

23、2)有良好的抗粘砂性能;

24、3)涂料的涂厚性好;

25、4)碾压时间比单一骨料涂料的碾压时间短;

26、5)复合涂料比锆英粉涂料成本低。

27、本发明提供的一种改善铸件脉纹的复合涂料,选用固相烧结型耐火骨料的涂料在防止呋喃树脂砂铸件表面脉纹缺陷是比较有效的;呋喃树脂砂生产铸件易产生脉纹,脉纹的产生除与铸型膨胀有关还与涂料的高温强度有关。涂料的高温强度,在涂料的粘结剂在高温下,被部分烧失后,取决于耐火骨料的烧结特性。经试验锆英粉与刚玉粉、高铝粉进行复合的骨料在高温下能产生固相烧结,这种复合涂料有较好的高温强度,不产生高温开裂,可以比较好的解决树脂砂表面脉纹问题。

技术特征:

1.一种改善铸件脉纹的复合涂料,其特征在于,各组分的重量配比为:

2.如权利要求1所述的改善铸件脉纹的复合涂料,其特征在于,各组分的重量配比为:

3.如权利要求2所述的改善铸件脉纹的复合涂料,其特征在于,各组分的重量配比为:

4.如权利要求1所述的改善铸件脉纹的复合涂料,其特征在于,所述粘结剂包括常温粘结剂和高温粘结剂。

5.如权利要求4所述的改善铸件脉纹的复合涂料,其特征在于,所述常温粘结剂为纸浆粉,所述高温粘结剂为硅溶胶。

6.如权利要求1所述的改善铸件脉纹的复合涂料,其特征在于,所述悬浮剂为经活化处理的钠基膨润土。

7.如权利要求6所述的改善铸件脉纹的复合涂料,其特征在于,所述钠基膨润土预先经过na2co3活化处理。

8.如权利要求1所述的改善铸件脉纹的复合涂料,其特征在于,所述载体为水或乙醇,所述流变助剂为木质素磺酸钠,所述活性剂为阴离子型表面活性剂。

9.如权利要求8所述的改善铸件脉纹的复合涂料,其特征在于,所述阴离子型表面活性剂为烷基苯磺酸盐、烷基磺酸盐或硫酸酯盐中的一种或多种。

10.一种制备如权利要求1-9任一项所述的改善铸件脉纹的复合涂料的方法,其特征在于,

技术总结

本发明公开了一种改善铸件脉纹的复合涂料,涉及铸造用涂料技术领域。一种改善铸件脉纹的复合涂料,各组分的重量配比为:复合锆英粉40‑70份、刚玉粉1‑10份、载体10‑25份、粘结剂1‑10份、流变助剂1‑5份、悬浮剂0.2‑1.8份、活性剂0.5‑0.8份。本发明实施例中所提供的一种改善铸件脉纹的复合涂料,具有较好的高温强度,不产生高温开裂,可以比较好的解决树脂砂表面脉纹问题。

技术研发人员:王瑞金,王延召,彭德楼,李刚,别志方,曹红磊,辛阳洋

受保护的技术使用者:西峡飞龙特种铸造有限公司

技术研发日:

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!