一种静音轴承材料的制备方法与流程

本发明涉及冶金,具体而言,涉及一种静音轴承材料的制备方法。

背景技术:

1、轴承的主要功能是支撑机械旋转体,降低其运动过程中的摩擦系数,并保证其回转精度。随着智能化、自动化、信息化浪潮在生产、生活各个领域的推进,轴承广泛应用于家用电器、汽车、计算机设备、办公设备、空气净化设备、医疗器械、工业生产设备、机器人、电动工具等领域,集成化、高性能、高可靠性、高安全性、低噪音和长寿命等特性指标在不断提升,由于其体积更小、耗能更少,对精细加工技术以及材料的静音性和疲劳寿命提出更高要求。

2、对材料静音性和疲劳寿命影响因素众多,材料因素包括材料内部冶金缺陷,如夹杂物、夹渣、显微孔隙,以及未完全清除的外部缺陷,如脱碳、微裂纹、表面缺陷等;热处理质量不合格以及试样过程管理不善导致的腐蚀等问题均会导致轴承不满足质量要求或服役时过早失效,对行业带来巨大经济损失。目前轴承、冶金行业专家开展了大量研究工作来提高轴承质量,但由于轴承从材料制造、深加工到装配的整个产业链很长,总体来看缺乏系统性研究,难以有效的从全流程管控从而针对性的提高噪音检验合格率。

3、鉴于此,特提出本发明。

技术实现思路

1、本发明的目的是为了克服上述现有技术存在的缺陷而提供一种静音轴承材料的制备方法。

2、本发明解决其技术问题是采用以下技术方案来实现的。

3、本发明提供的一种静音轴承材料的制备方法,其包括:从材料制备环节、深加工环节到轴承装配环节的全流程开展管控,降低静音轴承材料表面的黑灰色局部腐蚀和静音轴承材料内部的夹杂物缺陷,其中:材料制备环节的管控包括:对冶炼工序、凝固工序和成型工序的参数进行管控,深加工环节的管控包括:对淬回火工艺进行管控,轴承装配环节的管控包括:对周转周期进行管控。

4、本发明具有以下有益效果:

5、本发明提供的一种静音轴承材料的制备方法,本发明提供的静音轴承材料的制备方法,其包括:从材料制备环节、深加工环节到轴承装配环节的全流程开展管控,降低静音轴承材料表面的黑灰色局部腐蚀和静音轴承材料内部的夹杂物缺陷,其中:材料制备环节的管控包括:对冶炼工序、凝固工序和成型工序的参数进行管控,深加工环节的管控包括:对淬回火工艺进行管控,轴承装配环节的管控包括:对周转周期进行管控。本发明通过冶炼关键参数进行管控,减少大尺寸复合氧化物和氮化钛夹杂,有效控制夹杂物尺寸和类型,提高材料的纯净度;通过凝固过程温度、压下量以及成型的温度和时间等关键参数的综合控制,提高组织致密度和均匀性;在轴承套圈和滚动体的深加工及装配环节,通过淬回火工艺保证组织和硬度的均匀性,减少应力不均导致的腐蚀,加强各工序之间的样品管理和表面清洗频次,减少与大气和酸性物质接触而产生的氧化和酸性腐蚀缺陷,避免工序间各种化学处理过程未能及时中和并清洗干净从而发生电化学腐蚀。

技术特征:

1.一种静音轴承材料的制备方法,其特征在于,其包括:从材料制备环节、深加工环节到轴承装配环节的全流程开展管控,降低静音轴承材料表面的黑灰色局部腐蚀和静音轴承材料内部的夹杂物缺陷,其中:材料制备环节的管控包括:对冶炼工序、凝固工序和成型工序的参数进行管控,深加工环节的管控包括:对淬回火工艺进行管控,轴承装配环节的管控包括:对周转周期进行管控。

2.根据权利要求1所述的制备方法,其特征在于,所述材料制备环节包括:原料从“初炼-钢包精炼-真空精炼”冶炼到“保护浇注”凝固再到“轧钢-精整-热处理-拉拔”成型,制备成精线和/或棒料;所述深加工环节包括:精线和/或棒料从“锻造成型或车削成型、冷辗扩成型、冷挤压成型、温挤压成型”到“热处理”到“磨削”再到清洗检验后装配,制备成轴承。

3.根据权利要求2所述的制备方法,其特征在于,对冶炼工序的参数进行管控包括:通过对合金、辅料加入量以及搅拌氩气流量的综合管控,实现钢中大尺寸复合氧化性夹杂及氮化钛的减少,提高材料的纯净度。

4.根据权利要求3所述的制备方法,其特征在于,对合金加入量的管控包括:控制初炼炉出钢过程合金加入量与精炼炉合金加入量的质量比在3:1-30:1;对辅料加入量的管控包括:控制初炼炉的渣料加入量占总渣料加入量的75%-90%,精炼炉过程精炼渣成分波动在1%-7%。

5.根据权利要求3所述的制备方法,其特征在于,对搅拌氩气流量的管控包括:从初炼炉出钢→精炼初期→精炼中期→精炼末期四个阶段氩气流量逐级降低,优选第1阶段按最大设计流量的80%-100%,第2阶段为60%-80%,第3阶段为60%-40%,第4阶段为40%-20%控制,其中,最大设计流量根据钢包公称容量来考虑,参考计算公式:lmax=l0+a1a2(t-120);式中,l0表示公称容量为120吨时的最大流量,设计为1300-1800l/min;t表示钢包公称容量;a1表示钢包高径比系数,范围为0.7-1.3;a2表示底吹孔数设计系数,范围为0.5-1。

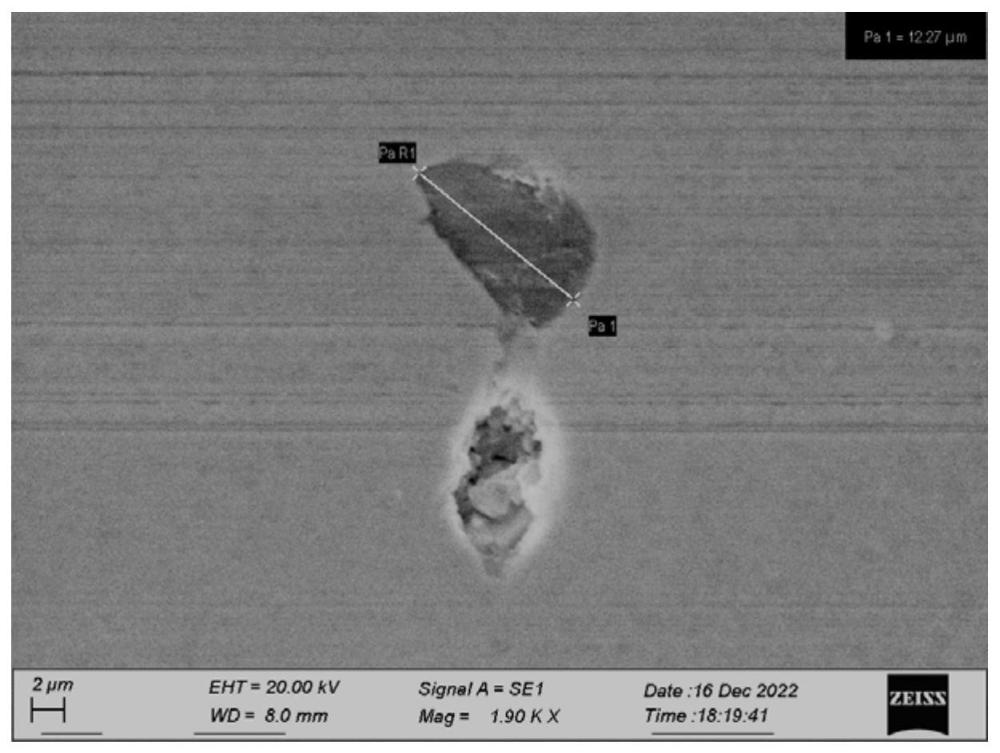

6.根据权利要求3所述的制备方法,其特征在于,通过对冶炼工序的参数进行管控,将钢水中的夹杂物尺寸控制在0-10μm,轴承钢中ca、ti含量分别控制在5ppm,10ppm以内。

7.根据权利要求1所述的制备方法,其特征在于,对凝固工序的参数进行管控包括:凝固前过热度控制在10-30℃,凝固过程压下量控制在铸坯厚度的6%-15%,并将疏松控制在0.5级以内,带状碳化物宽度控制在0-30μm,降低元素分布不均匀性。

8.根据权利要求1所述的制备方法,其特征在于,对成型工序的参数进行管控包括:成型温度控制在1200-1250℃,成型时间根据铸坯厚度进行控制,成型时间参考计算公式:t=t0+a(x-160);式中,t0表示设定基准时间,设计为45-75min;x表示铸坯厚度,范围为160-425mm;a表示系数,设计为1.5-3.5min/mm,促进元素分布的均匀性。

9.根据权利要求1所述的制备方法,其特征在于,对淬回火工艺进行管控包括:以高纯氮气、丙烷、甲醇中的一种或几种作为保护气体;加热温度偏差控制在±10℃范围内,奥氏体中碳含量在0.45%-0.65%,保证组织和硬度的均匀性,减少应力不均导致的腐蚀。

10.根据权利要求1所述的制备方法,其特征在于,对周转周期进行管控包括:加强各工序之间的样品管理,保持零件表面清洁,避免物理和化学损伤,控制车削加工后样品应进入到下一工序的周转时间在0-48小时。

技术总结

本发明公开了一种静音轴承材料的制备方法。本发明提供的静音轴承材料的制备方法,其包括:从材料制备环节、深加工环节到轴承装配环节的全流程开展管控,降低静音轴承材料表面的黑灰色局部腐蚀和静音轴承材料内部的夹杂物缺陷,其中:材料制备环节的管控包括:对冶炼工序、凝固工序和成型工序的参数进行管控,深加工环节的管控包括:对淬回火工艺进行管控,轴承装配环节的管控包括:对周转周期进行管控。本发明通过对静音轴承材料制备的全流程进行管控,可以减少因轴承零件表面缺陷导致的异常音,提高轴承音检合格率。

技术研发人员:龙鹄,刘栋,李富强,丘文生,钟寿军,万翔,张祖江,鲁金龙,余大华,李至荣,何海峰,杨明梅,农之江,黄含哲,敖永明,谢杰智,丁胜利

受保护的技术使用者:广东中南钢铁股份有限公司

技术研发日:

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!