一种用于截齿加工的激光熔覆设备的制作方法

本发明属于金属激光熔覆,具体是指一种用于截齿加工的激光熔覆设备。

背景技术:

1、激光熔覆技术是一种新的表面改性技术,是将熔覆层材料与金属基材表面完全熔化并快速凝固,熔覆层与基体材料表面形成完全冶金结合,是一种“绿色环保型处理工艺”,具有加工效率高、使用范围广、熔覆层稀释度低、结合力强的特点。激光熔覆层表面质量致密,稀释率低,在煤机行业已经得到大规模应用。

2、目前现有的激光熔覆设备存在以下问题:

3、激光熔覆过程中的熔池骤热骤冷过程中温度差值大、熔覆层与基材的热膨胀系数差异大等因素,极易引起应力造成的涂层开裂,而且截齿承受较大的冲击载荷,截齿刀头一直处于应力集中状态,这就更容易使存在裂纹缺陷的熔覆层脱落、失效,从而大大降低激光熔覆涂层对截齿的强化效果;

4、在激光熔覆层中气孔也是一种非常有害的缺陷,由于激光处理是一个快速熔化和凝固过程,产生的气体如果来不及排出,就会在涂层中形成气孔,它不仅易成为熔覆层中的裂纹源,并且对要求气密性很高的熔覆层也危害极大,另外它也将直接影响熔覆层的耐磨、耐蚀性能。

技术实现思路

1、针对上述情况,为克服现有技术的缺陷,本方案提供了一种能够避免熔覆作业后覆层所处环境中温度变化较大,保证熔覆层与基材的热膨胀系数较小,且能够使覆层中气体及时排出的用于截齿加工的激光熔覆设备。

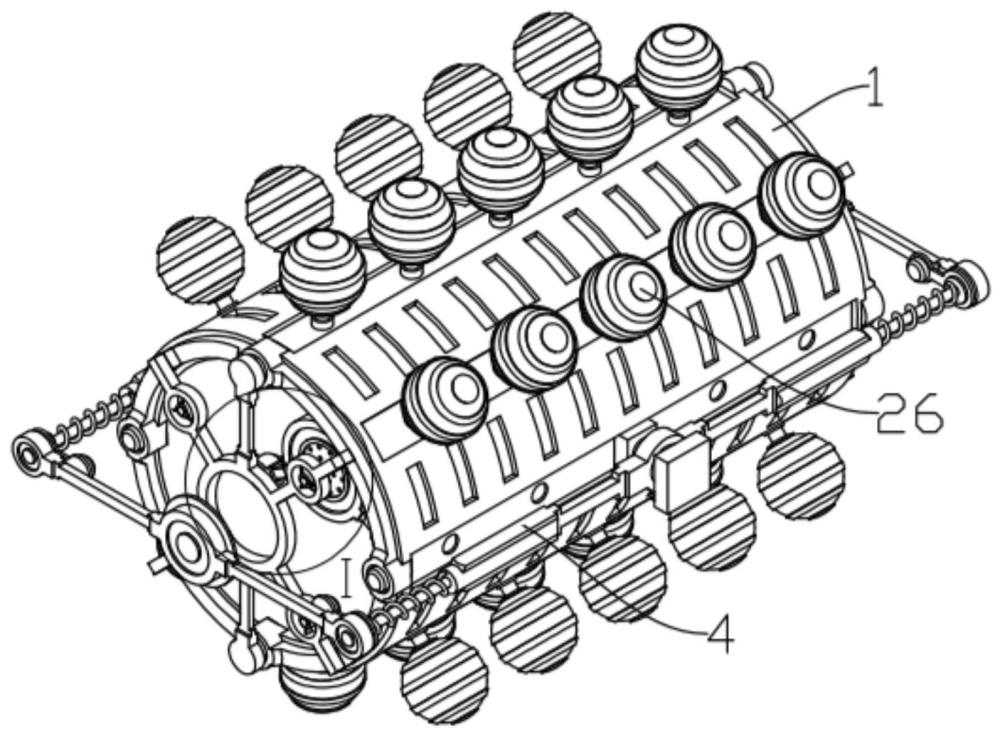

2、本方案采取的技术方案如下:本方案提出的一种用于截齿加工的激光熔覆设备,包括温控筒、三角驱动架、封装透板、定位自旋转熔覆机构和泄压型熔融出泡机构,所述三角驱动架转动设于温控筒内壁,温控筒未贯通设置,所述封装透板对称设于三角驱动架两侧,所述定位自旋转熔覆机构设于温控筒上,所述泄压型熔融出泡机构设于温控筒侧壁,所述定位自旋转熔覆机构包括扩口堵封机构和旋动负吸机构,所述扩口堵封机构设于温控筒侧壁,所述旋动负吸机构设于温控筒内壁,所述泄压型熔融出泡机构包括负压出气机构和流通降温机构,所述负压出气机构设于温控筒侧壁,所述流通降温机构设于封装透板侧壁。

3、作为本案方案进一步的优选,所述扩口堵封机构包括导向架、导向柱、夹持架、夹持弹簧、弧槽块、工件口、封堵板、固定电磁体和夹持磁块,所述导向架对称设于温控筒两侧,所述导向柱对称设于导向架两端,所述夹持架设于封装透板远离温控筒的一侧,夹持架滑动设于导向柱内壁,所述夹持弹簧设于导向柱外侧的导向架与夹持架之间,所述弧槽块转动设于夹持架靠近温控筒的一侧,所述工件口设于封装透板侧壁,所述封堵板设于弧槽块外侧,封堵板外径与工件口内径相同;所述旋动负吸机构包括吸附筒座、定位负压泵、滑动吸附架、负压弹簧、负压箱、负压软管、吸附口、密封垫、三相线圈和驱动磁体,所述吸附筒座设于三角驱动架内壁,吸附筒座为贯通设置,所述定位负压泵对称设于吸附筒座内部,所述滑动吸附架对称设于三角驱动架两侧,滑动吸附架滑动设于三角驱动架内壁,所述负压弹簧设于滑动吸附架与吸附筒座之间,所述负压箱贯穿设于滑动吸附架侧壁,所述负压软管连通设于负压箱与定位负压泵动力端之间,多组所述吸附口设于负压箱远离负压软管的一侧,所述密封垫设于吸附口外侧的负压箱侧壁,所述三相线圈设于三角驱动架外侧,多组所述驱动磁体设于温控筒内壁,三相线圈与驱动磁体相对设置。

4、使用时,初始状态下,负压弹簧为伸长设置,负压弹簧带动滑动吸附架与封装透板侧壁贴合设置,夹持弹簧为缩短设置,夹持弹簧缩短带动夹持架滑动进入到导向柱内部,此时,封堵板位于工件口内部,温控筒被密封,负压弹簧的弹力大于夹持弹簧的弹力,固定电磁体通电产生磁性,固定电磁体与夹持磁块同极设置,固定电磁体固定在温控筒侧壁通过斥力推动夹持磁块,夹持磁块通过夹持弹簧形变带动夹持架远离封装透板侧壁,夹持架带动弧槽块远离工件口内部,将待熔覆的截齿放置到弧槽块与密封垫之间,固定电磁体断电消磁,截齿被夹持在弧槽块与密封垫之间,由于夹持弹簧的弹力小于负压弹簧,使得截齿位于温控筒外侧放置,此时,滑动吸附架还是与封装透板侧壁贴合,定位负压泵通过负压软管使负压箱内部变为负压状态,定位负压泵内部的隔膜做往复式运动,从而压缩、拉伸泵腔内的空气形成负压,在抽气口处与外界大气压产生压力差,在压力差的作用下,将气体吸入泵腔,再从排气口排出引,负压箱通过吸附口在密封垫的密封作用下吸附截齿工件,随后对三相线圈进行通电,三相线圈通电后与驱动磁体之间产生磁场,三角驱动架在三相线圈与驱动磁体磁场的作用力下沿温控筒内壁转动,三角驱动架通过滑动吸附架在定位负压泵的负压吸附下带动截齿绕弧槽块转动,从而便于激光熔覆设备对截齿进行均匀的熔覆涂层作业。

5、优选地,所述负压出气机构包括排气负压泵和负压发生球,多组所述排气负压泵贯穿设于温控筒侧壁,所述负压发生球设于排气负压泵远离温控筒一侧的动力端;所述流通降温机构包括电磁感应加热器动力端和降温流动气泵,所述电磁感应加热器动力端对称设于温控筒两端内壁,多组所述降温流动气泵贯穿设于封装透板侧壁,温控筒内部的气流由左向右流动。

6、使用时,当截齿靠近温控筒一端的表面熔覆涂层后,为避免截齿表面熔覆的涂层冷却速度较快,固定电磁体通电产生磁性,固定电磁体与夹持磁块异极设置,固定电磁体固定在温控筒侧壁通过磁力吸附夹持磁块,夹持磁块带动夹持架向封装透板的一侧移动,夹持磁块增大夹持弹簧的弹性缩短压力,此时,夹持弹簧的弹力大于负压弹簧的弹力,夹持架沿导向柱滑动通过负压弹簧的形变推动截齿向温控筒的内部移动,电磁感应加热器动力端对温控筒内部的空气进行加热,减慢截齿表面熔覆涂层的凝固速度,当截齿全部进入到温控筒内部后,封堵板位于工件口内部对温控筒的腔体进行密封,为加快熔覆涂层内部气泡的排出,负压发生球为负压状态,此时,排气负压泵通过动力端抽取温控筒内部的气体,温控筒内部的气体经过排气负压泵进入到负压发生球内部进行放置,此时,负压发生球为常压状态,温控筒为负压状态,熔覆涂层内部的压力大于外界的压力,加快气体的排出,从而降低熔覆层内部存在大量气泡的几率,提高截齿的熔覆效率。

7、具体地,所述导向架侧壁设有控制器。

8、其中,所述控制器分别与固定电磁体、定位负压泵、三相线圈、排气负压泵、电磁感应加热器动力端和降温流动气泵电性连接。

9、优选地,所述三相线圈的型号为nc1-95。

10、进一步地,所述定位负压泵和排气负压泵的型号为vby8009a。

11、再进一步地,所述电磁感应加热器动力端的型号为js1000-10/15。

12、采用上述结构本方案取得的有益效果如下:

13、与现有技术相比,本方案采用双负压结构,通过设置的定位自旋转熔覆机构和泄压型熔融出泡机构,能够对气压进行调节,一方面,在密封垫的介入使用下,利用产生的负压状态对截齿进行定位吸附,另一方面,利用负压发生球对热气的存放方式,在温控筒密封的状态下将其内部的热气抽取,使其由常压状态改变为负压状态,提高熔覆涂层内部气体的排出率,从而实现对截齿的高质量熔覆作业,当截齿全部进入到温控筒内部后,封堵板位于工件口内部对温控筒的腔体进行密封,为加快熔覆涂层内部气泡的排出,负压发生球为负压状态,此时,排气负压泵通过动力端抽取温控筒内部的气体,温控筒内部的气体经过排气负压泵进入到负压发生球内部进行放置,此时,负压发生球为常压状态,温控筒为负压状态,熔覆涂层内部的压力大于外界的压力,加快气体的排出,从而降低熔覆层内部存在大量气泡的几率。

- 还没有人留言评论。精彩留言会获得点赞!