一种金属熔炼复合搅拌除气装置

本发明属于有色金属或合金的精炼,尤其涉及铝合金的精炼,具体涉及一种金属熔炼复合搅拌除气装置。

背景技术:

1、在金属铝熔炼的过程中,由于氢元素在铝液中的溶解度较高,而在固态金属铝中溶解度急剧下降,导致氢元素在铝液凝固的过程中,在夹杂物、第二相等形核点上聚集形核,并形成气孔等缺陷,最终导致铸件的密度较低,性能较差,产品的力学性能参数下降等。同时,由于夹杂物和氢元素之间特定的关系,必须在去除氢元素含量的同时也必须除去铝液中的夹杂物,以实现铝液净化的目的。

2、目前铝合金铸造行业内常用的铝液净化方法是旋转喷吹法。即通过带有出气孔的石墨转子向铝液中鼓吹惰性气体,同时石墨转子以一定速度转动,以达到破碎和分散气泡的效果。气泡中的氢元素蒸汽压未达到饱和蒸汽压,因此铝液中的氢元素向气泡内部进行扩散,从而实现减小铝液中氢元素含量的目的。扩散的速率与气泡和金属熔体的接触面积相关,更大的接触面积扩散的速率越大。同时,由于金属熔体与氧化夹杂物的润湿性比气泡与氧化夹杂物的润湿性差,气泡与金属熔体中的氧化夹杂物接触之后,对氧化夹杂物进行包覆,并裹挟夹杂物一起上浮至金属熔体表面,从而实现金属熔体中氧化夹杂物的去除。

3、熔剂法也是净化金属熔体的手段之一。在净化的过程中,向金属熔体中加入用于吸附氧化夹杂物的精炼剂,包括覆盖剂、除杂剂等。其中,除杂剂的作用原理可分为物理净化和化学净化。起物理净化作用的除杂剂成分主要为nacl、kcl等。这些物质与金属熔体中氧化夹杂物的润湿性较好,可以通过毛细效应充分裹挟氧化夹杂物,同时以低于金属熔体的密度依靠浮力的作用上浮至金属熔体表面,从而实现净化作用。起化学净化作用的除杂剂成分主要为naf、kf等,这些成分与金属熔体中的氧化夹杂物反应,生成alf3,该物质在750℃下为气态,可作为废气排出,从而达到净化的目的。

4、然而,行业内目前在旋转喷吹法的使用上仍然存在问题,这些问题仍然需要对这些方法进一步的改进方法来解决,从而提升净化的效率。

5、精炼剂难以添加到金属熔体中是熔剂法净化金属熔体最主要的问题之一。在旋转喷吹过程中,精炼剂的添加方式主要是抛洒在金属熔体表面,或者通过石墨转子转轴的出气孔添加到金属熔体内部。对于将精炼剂抛洒在金属熔体表面这种方法,目前存在的难题主要是精炼剂与金属熔体之间的润湿性较差,并且精炼剂的密度小于金属熔体的密度。若想使精炼剂能够进入到熔体内部,必须使提供给精炼剂向下作用力大于金属熔体对精炼剂的浮力。而使用石墨转子转轴的出气孔同时向金属熔体中鼓吹精炼剂和惰性气体,则容易导致石墨转子的出气孔堵塞,较少石墨转子的寿命。同时,出气孔喷出的精炼剂粉末仍然难以充分在金属熔体内部分布,金属熔体内部的净化效果不均匀。

6、目前针对精炼剂的添加问题,主要是通过增加石墨转子的转速,使液面形成较大的漩涡,同时向漩涡中心喷洒精炼剂粉末,使精炼剂粉末能够依靠漩涡的作用进入到熔体内部。然而,目前市场上所使用的旋转喷吹转子形状的设计是出于剪切产生细小气泡的目的,无法有效提供给精炼剂进入金属熔体内部的力,因此在添加精炼剂的过程中需要很高的转速才可以通过漩涡将浮在表面的精炼剂卷入金属熔体内部。

7、针对漩涡的形成,目前行业内普遍使用竖直叶片的石墨转子,该形状的转子能够在竖直方向上提供较好的循环流动,在较低的转速下能够形成较高的漩涡,从而使抛洒在表面的精炼剂能够进入到金属熔体内部并循环,提升精炼的效果。但该转子在低转速或挡板作用下的精炼效果有限。

8、目前行业内普遍使用的另一种转子为泵吸式双层精炼转子,其精炼原理为,将金属熔体从转子底部的开口处吸入,进入到转盘内部空间,并被出气孔吹出精炼气体精炼。这种精炼方式能够很好的促进金属熔体的循环流动,使大部分金属熔体能够进入到石墨转盘内部被精炼。但是这种结构的转子形成漩涡所需要的转速太高,抛洒在表面的精炼剂很难进入到熔体内部。

技术实现思路

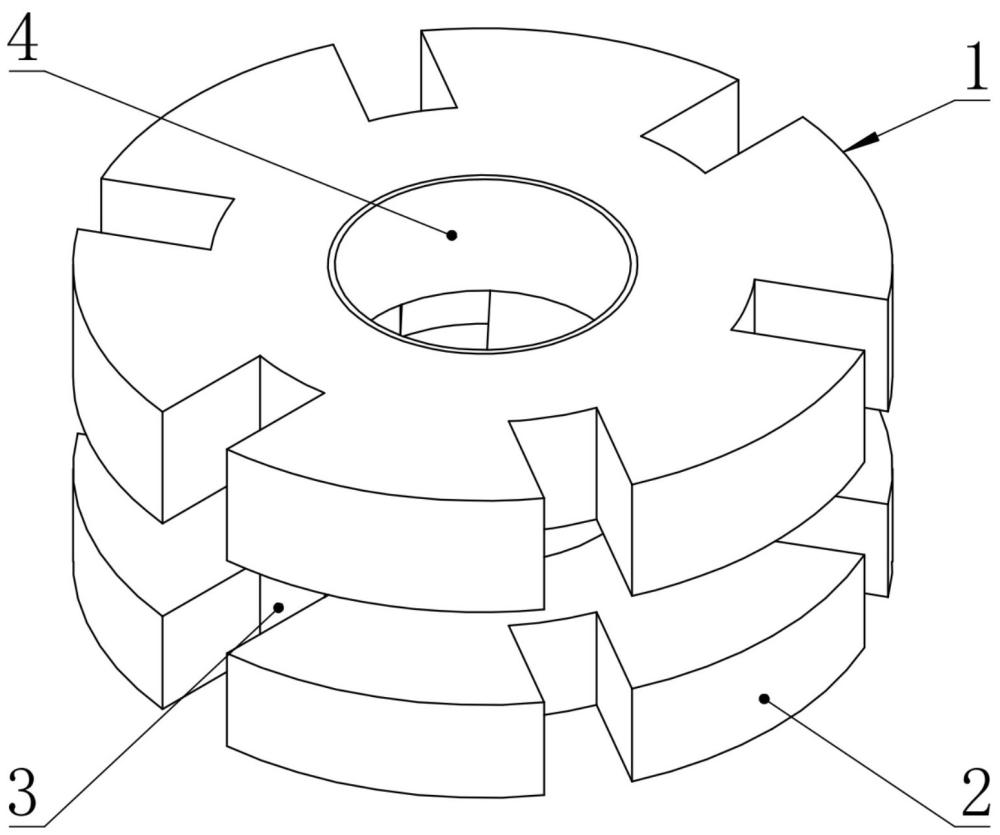

1、为解决上述技术问题,本发明设计并公开了一种金属熔炼复合搅拌除气装置,该转子由两层竖直叶片构成,能够在较低的转速下形成漩涡,使表面抛洒的精炼剂能够进入到金属熔体内部进行精炼。同时双层结构能够通过泵吸效应使金属熔体进入到转盘内,循环精炼金属熔体。

2、为实现上述目的,本发明完整的技术方案包括:

3、一种金属熔炼复合搅拌除气装置,所述复合搅拌除气装置位于金属熔炼炉内,包括复合精炼转子和转轴,所述复合精炼转子包括一级搅拌机构、二级搅拌机构和连接部;所述一级搅拌机构包括一级转盘和设于一级转盘上的一级搅拌桨叶,所述二级搅拌机构包括二级转盘和设于二级转盘上的二级搅拌桨叶;一级搅拌机构位于二级搅拌机构上方,一级搅拌机构和二级搅拌机构通过连接部连接;

4、二级搅拌机构的二级转盘和连接部的中央均为中空部分;一级搅拌机构与转轴连接,转轴中心设有气体通道,底部设有出气孔,所述出气孔对准连接部和二级转盘中央的中空部分;

5、所述转轴能够带动一级搅拌机构、二级搅拌机构和连接部进行旋转。

6、进一步的,所述一级搅拌桨叶数量为3-8片,一级搅拌桨叶沿长度方向与转子中心轴线形成的夹角角度为0-30度。

7、进一步的,所述二级搅拌桨叶数量为3-8片,二级搅拌桨叶沿长度方向与转子中心轴线形成的夹角角度为0-30度。

8、进一步的,一级转盘内壁设有连接螺纹,并通过连接螺纹与转轴实现可拆卸连接。

9、进一步的,所述连接部为设置在一级转盘和二级转盘中间的多个连接柱,所述连接柱的数量为2-6个。

10、进一步的,所述连接柱的高度为10-100mm。

11、进一步的,所述一级转盘和二级转盘的直径相同,为150-250mm。

12、进一步的,复合搅拌除气装置采用石墨或耐火材料制成。

13、利用所述装置进行金属熔炼复合搅拌除气的方法,复合精炼转子和转轴从精炼炉上部深入金属熔体中,将精炼剂抛洒到金属熔体表面,同时从出气孔中喷吹惰性气体,精炼过程中,电机带动转轴以及复合精炼转子旋转,使金属熔体产生漩涡,抛洒在表面的精炼剂粉末在漩涡的作用到进入熔体内部并充分扩散,惰性气体从出气孔中喷出,并被旋转的精炼转子剪切成气泡,进入到金属熔体中参与精炼;上述过程中,二级搅拌桨叶的旋转使金属熔体通过泵吸效应从底部中心开口处进入到复合精炼转子内部,使精炼气体、精炼剂和金属熔体充分接触。

14、进一步的,通过对金属熔体不同区域的活跃程度进行表征,得到所采用的复合精炼转子的转速和惰性气体的流量。具体包括:

15、(1)建立铝合金旋转喷吹精炼整体装置的有限元模型,对不同转子转速、精炼气体流量、转子直径、炉体内径、金属熔体高度、精炼剂加入量的旋转喷吹精炼过程进行仿真,并得到金属熔体流动场数据;

16、(2)从仿真结果中提取相关数据对混合均匀性进行表征:

17、在金属熔体不同的位置选择对应的点作为特征点,并提取特征点在旋转喷吹精炼过程中的速度数据,形成关于每个特征点的速度时序向量,针对每个特征点的速度时序向量,计算均值:

18、

19、式中,代表第个特征点在第个采集时刻的速度;为采集时刻的数目。

20、随后计算:

21、

22、采用如下方式计算并表征整个熔体的运动速度活跃情况:

23、

24、为所有特征点值的平均值,是特征点的数量。

25、计算每个点的值:

26、

27、为采集的时刻之间的时间差。随后计算:

28、

29、为所有点的值的平均值。

30、得到:

31、

32、作为熔体活跃程度的表征参数。

33、根据上述仿真结果形成数据集,以熔体活跃度为因变量,并利用数据集对各参数之间的关系进行拟合,得到转子直径和炉体内径。针对上述转子直径和炉体内径,从上述数据集选择转子转速和惰性气体流量。

34、本发明相对现有技术的优点在于:

35、(1)设计了一种复合式精炼转子结构,能够有效的添加精炼剂粉末,并且在泵吸作用下有效精炼金属熔体,且设计了合理的熔体活跃度表征方式,并针对其确定了优化的装置尺寸和精炼参数。

36、(2)本发明转子能够在500-750rpm左右的转速下形成漩涡,使抛洒在金属熔体表面的精炼剂有效的进入到金属熔体内部进行精炼。

37、(3)本发明转子能够通过泵吸作用,使金属熔体从外侧扩散经由转子底部扩散到转子内部,被出气孔吹出的惰性气体精炼,有效增加在低转速或挡板作用下惰性气体精炼的效率。

- 还没有人留言评论。精彩留言会获得点赞!