一种高耐磨粉末冶金材料旁承磨耗板及其制备方法

本发明涉及铁路车辆设备,特别是涉及一种高耐磨粉末冶金材料旁承磨耗板及其制备方法。

背景技术:

1、铁路货车旁承磨耗板使用于铁路货车转向架两簧上,作为车厢与转向架连接的接触面,增加转向架和车体之间的回转阻力矩。其使用性质要求它必须具有足够大的摩擦系数,从而降低转向架的横向加速度,确保车辆的行驶不会发生蛇形走动,保证行车安全。现役铁路货车旁承磨耗板的材料基本为尼龙材料,难以同时兼顾摩擦系数和耐磨性的要求,虽然具有较高的摩擦系数,但耐磨性却往往较差,大大缩短了产品的使用寿命。

2、按照现有规定,铁路货车用旁承磨耗板的使用寿命为5年,磨耗限度为3mm。但是,由于旁承磨耗板在运用过程中长期暴露在空气中,加上运用过程中受摩擦热的影响,容易引起尼龙材料老化变脆,甚至断裂,导致旁承磨耗板提前报废。并且尼龙材料受环境温度、湿度影响较大;当温度高、湿度大时,尼龙材质旁承磨耗板膨胀、强度降低、摩擦系数增加、磨损量增加、易发生变形;而当温度低、湿度低时,尼龙材质旁承磨耗板韧性降低、摩擦系数减小,容易发生破损。因此,如何发明一种抗老化性能强、高强度、耐高温、耐高湿及摩擦系数优良、耐磨性良好的旁承磨耗板,提高旁承磨耗板的使用寿命,减少更换频次,成为本领域技术人员亟待解决的技术问题。

技术实现思路

1、本发明的目的是提供一种高耐磨粉末冶金材料旁承磨耗板及其制备方法,以解决上述现有技术存在的问题。本发明的高耐磨粉末冶金材料旁承磨耗板具有合适而稳定的摩擦系数和较低的磨损率,其性能受服役工况影响较小,可以在外界环境变化较大时保证旁承磨耗板的使用性能不受影响。

2、为实现上述目的,本发明提供了如下方案:

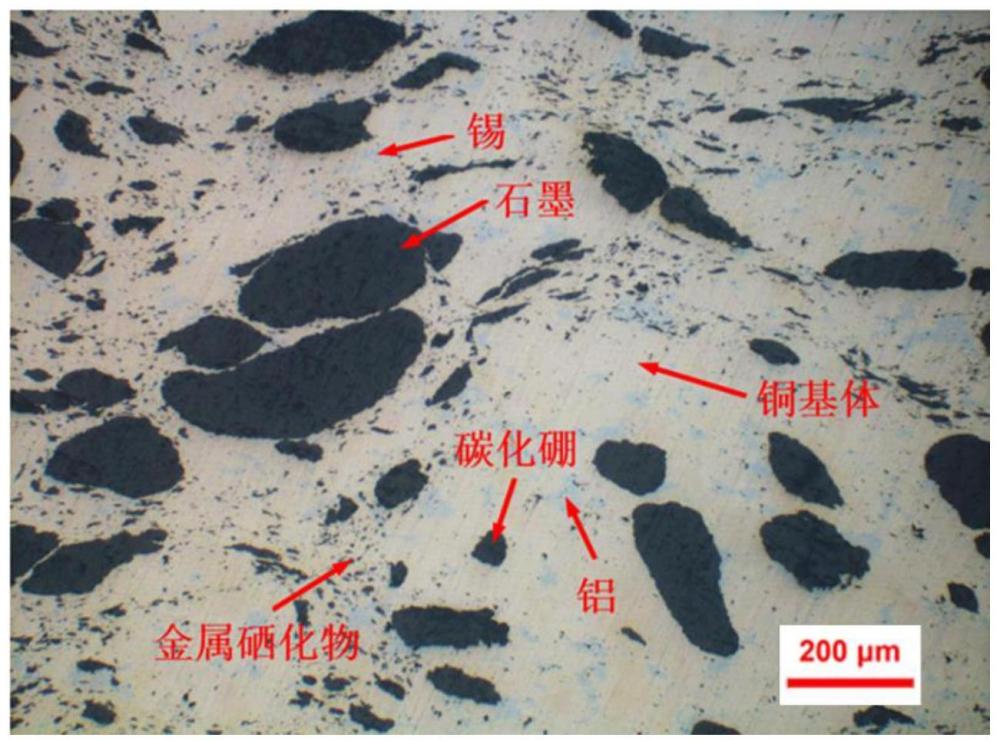

3、本发明的技术方案之一:一种高耐磨粉末冶金材料旁承磨耗板,包括以下重量份数的原料:铜粉62~87份、铝粉3~8份、锡粉2~5份、石墨5~15份、金属硒化物2~6份和碳化硼1~4份。

4、进一步地,所述金属硒化物包括二硒化钼和/或二硒化铌。

5、进一步地,所述铜粉的粒径≤74μm,铝粉的粒径≤74μm,锡粉的粒径≤74μm,石墨的粒径为100~600μm,金属硒化物的粒径≤10μm,碳化硼的粒径为60~150μm。

6、高耐磨粉末冶金材料旁承磨耗板以铜粉为基体材料,与添加的铝粉、锡粉可以烧结成铜合金,提高旁承磨耗板的结构强度、机械性能及耐温性,可以解决现役的尼龙材料存在的易老化及耐温性差等问题,旁承磨耗板的耐磨性可以得到显著提升,实现旁承磨耗板使用寿命的增长。

7、高耐磨粉末冶金材料旁承磨耗板中的石墨和金属硒化物可以作为抗磨剂。并且石墨具有优良的抗咬合性能,特别适用于高负载及抗压耐磨工况,添加石墨可以提升旁承磨耗板的耐磨性,在保证旁承磨耗板具有适宜的摩擦系数的前提下,既能保护好对偶不受损伤,又能使旁承磨耗板本身具有稳定的摩擦系数;金属硒化物具有热稳定性,在空气中不吸潮,可以提升旁承磨耗板的耐高温性能,增加旁承磨耗板的耐磨性,从而延长旁承磨耗板的使用寿命。

8、高耐磨粉末冶金材料旁承磨耗板中的碳化硼作为摩擦剂,起着增摩、耐磨和抗卡滞等作用,提高旁承磨耗板的摩擦系数,加之碳化硼的硬度适当,摩擦过程中能保护好对偶材料,保证旁承磨耗板具备合适而稳定的摩擦系数。

9、本发明的技术方案之二:一种上述高耐磨粉末冶金材料旁承磨耗板的制备方法,包括以下步骤:

10、按重量份数,将原料预混后加入航空煤油,混合均匀,然后压制成型(冷压成型),烧结(烧结固化),得到所述高耐磨粉末冶金材料旁承磨耗板。

11、进一步地,所述航空煤油的用量为原料总重量的0.8~1.2%。

12、进一步地,所述压制成型的压力为300~500mpa,保压时间为2~4s。

13、进一步地,所述烧结的温度为800~850℃,压力为1.5~2.5mpa,保温时间为2~4h,保护气氛为氢气或分解氨(氨气分解成摩尔比为1:3的氢气和氮气)。

14、更进一步地,所述混合的时间为7~9h。

15、本发明的技术方案之三:一种上述高耐磨粉末冶金材料旁承磨耗板在铁路货车制备中的应用。

16、本发明公开了以下技术效果:

17、(1)本发明的高耐磨粉末冶金材料旁承磨耗板具有耐磨性好、耐高温、强度高、机械性能好、使用寿命长等特点,并且本发明的旁承磨耗板的性能受服役工况影响较小,可以在外界环境变化较大时保证旁承磨耗板的使用性能不受影响。

18、(2)本发明的旁承磨耗板采用粉末冶金工艺所制成,在配料过程中添加的航空煤油既能有效防止混料中产生的扬尘,还能有效避免混合过程中产生的成分偏析,保证原料混合均匀,有利于保证材料性能的一致性。

19、(3)本发明的旁承磨耗板的制备方法,包括称量、混料、冷压成型、烧结固化等工序,具有工序环节清晰,衔接紧密、操作简单等优点,确保了旁承磨耗板具有结构强度高、机械性能好,摩擦系数稳定、耐磨性好,使用寿命长等质量特性。

20、(4)本发明采用较大压力的压制成型及保护气氛下的加压烧结,保证了旁承磨耗板具备高的耐温性和强度、合适而稳定的摩擦系数、优良的耐磨性等优点。

21、(5)本发明的旁承磨耗板仅由六种组分制成,材料组分简易,工艺简单且易控制,生产成本较低。

22、(6)本发明制备的旁承磨耗板与现役铁路货车用尼龙材质旁承磨耗板相比,摩擦系数相比相差不大,都在0.3~0.4合理范围之内。但尼龙材料的摩擦系数曲线波动较大,而本发明所制成的旁承磨耗板的摩擦系数极为稳定,波动小,并且在此摩擦系数条件下本发明制备的旁承磨耗板具有较高的耐磨性,磨损率从尼龙材料的5.46×10-8cm3/n·m减小到2.27×10-9cm3/n·m,因此,可以使旁承磨耗板具有较高的使用寿命。

技术特征:

1.一种高耐磨粉末冶金材料旁承磨耗板,其特征在于,包括以下重量份数的原料:铜粉62~87份、铝粉3~8份、锡粉2~5份、石墨5~15份、金属硒化物2~6份和碳化硼1~4份。

2.根据权利要求1所述的高耐磨粉末冶金材料旁承磨耗板,其特征在于,所述金属硒化物包括二硒化钼和/或二硒化铌。

3.根据权利要求1所述的高耐磨粉末冶金材料旁承磨耗板,其特征在于,所述铜粉的粒径≤74μm,铝粉的粒径≤74μm,锡粉的粒径≤74μm,石墨的粒径为100~600μm,金属硒化物的粒径≤10μm,碳化硼的粒径为60~150μm。

4.一种权利要求1~3任一项所述的高耐磨粉末冶金材料旁承磨耗板的制备方法,其特征在于,包括以下步骤:

5.根据权利要求4所述的制备方法,其特征在于,所述航空煤油的用量为原料总重量的0.8~1.2%。

6.根据权利要求4所述的制备方法,其特征在于,所述压制成型的压力为300~500mpa,保压时间为2~4s。

7.根据权利要求4所述的制备方法,其特征在于,所述烧结的温度为800~850℃,压力为1.5~2.5mpa,保温时间为2~4h,保护气氛为氢气或分解氨。

8.一种权利要求1~3任一项所述的高耐磨粉末冶金材料旁承磨耗板在铁路货车制备中的应用。

技术总结

本发明公开了一种高耐磨粉末冶金材料旁承磨耗板及其制备方法,属于铁路车辆设备技术领域。本发明的高耐磨粉末冶金材料旁承磨耗板,包括以下重量份数的原料:铜粉62~87份、铝粉3~8份、锡粉2~5份、石墨5~15份、金属硒化物2~6份和碳化硼1~4份。本发明的高耐磨粉末冶金材料旁承磨耗板具有耐磨性好、耐高温、强度高、机械性能好、使用寿命长等特点,并且本发明的旁承磨耗板的性能受服役工况影响较小,可以在外界环境变化较大时保证旁承磨耗板的使用性能不受影响。

技术研发人员:肖叶龙,徐亚甜,沈明学

受保护的技术使用者:华东交通大学

技术研发日:

技术公布日:2024/4/22

- 还没有人留言评论。精彩留言会获得点赞!