一种水淬罐及金属造粒系统的制作方法

本发明属于金属造粒,具体涉及一种水淬罐及金属造粒系统。

背景技术:

1、金属造粒使用水淬使熔融金属成型时,熔融金属沿熔炼炉内滴入水淬罐内的冷却水中冷却成型,成型后的金属粒从水淬罐下方排出。为了保证金属粒形状、粒度均匀性等造粒品质,需要保持水淬罐内冷却水液面处于相对稳定状态。因此为了避免冷却水进水时导致水淬罐内液面翻涌而影响造粒品质,目前常用的方案为,在水淬罐内注入一定量的冷却水后,使熔融金属滴入水淬罐内的冷却水中,滴入一定量的熔融金属后暂停滴入,将水淬罐内的冷却水排出后将成型的金属粒排出,或是直接将冷却水和金属粒一同排出,然后再向水淬罐内注入一定量的冷却水,循环上述步骤。该方案由于需要将已使用的冷却水排出后再注入冷却水使用,具有等待过程,无法在保障造粒品质的情况下连续作业,效率较低。

技术实现思路

1、本发明要解决的技术问题是提供一种可实现连续造粒作业,在保障造粒品质的基础上大幅提高了造粒效率的水淬罐及金属造粒系统。

2、本发明的内容提供一种水淬罐,包括外罐和内罐,所述外罐顶部设置有入料口,所述内罐设置在外罐内部并位于入料口下方,且内罐顶部为开口状,所述内罐底部设置有出料口,且出料口延伸至外罐的外部,所述外罐内部环绕内罐外侧设置有进水腔,所述进水腔设有进水口,进水口的位置低于内罐顶部,从进水口进入进水腔的冷却水沿内罐顶部溢流至内罐内部。

3、更进一步地,所述内罐顶部设置有一圈拦网,从进水口进入进水腔的冷却水穿过内罐顶部的拦网后溢流至内罐内部。

4、更进一步地,所述外罐内部环绕内罐外侧设置有挡水环,挡水环的顶部高于内罐顶部并低于拦网顶部,所述挡水环内侧与内罐外侧之间形成所述进水腔,所述挡水环外侧与外罐内侧之间形成出水腔,出水腔底部设有出水口。

5、更进一步地,所述出料口上设置有阀门,所述阀门为隔膜阀。

6、更进一步地,所述内罐底部为漏斗形。

7、本发明的内容还提供一种金属造粒系统,包括熔炼炉和筛分装置,还包括如上所述的水淬罐,所述熔炼炉位于水淬罐上方,筛分装置位于水淬罐下方,熔融金属从熔炼炉流出后沿入料口落入内罐中,通过内罐中的冷却水冷却成型为金属粒,金属粒及冷却水沿出料口排出至筛分装置中,分离金属粒和冷却水。

8、更进一步地,所述筛分装置包括沥水盒和振动筛分机,沥水盒设置在振动筛分机上方并位于水淬罐下方,所述沥水盒包括盒体和设置在盒体内部的过滤网,所述盒体上设置有进料口、排水口和排料口,进料口位于盒体顶部并与内罐底部的出料口连接,排水口位于盒体底部并位于过滤网下方,排料口位于盒体一侧,经过滤网初步沥除冷却水的金属粒沿排料口排出并落在振动筛分机上。

9、更进一步地,所述沥水盒还包括挡板,挡板设置在盒体设有排料口的一侧,且挡板可在盒体该侧移动,以使排料口打开或关闭,所述过滤网为盒状或桶状,其侧面设置有开口,开口朝向排料口设置。

10、更进一步地,还包括循环水箱,所述循环水箱通过供水管道与所述进水口连接,用于为水淬罐内提供冷却水,沿水淬罐、沥水盒及振动筛分机排出的冷却水通过对应的回水管道回流至循环水箱内。

11、更进一步地,还包括滤水箱,滤水箱内设置有滤袋,所述振动筛分机用于排出冷却水的一端与滤水箱连通,且滤水箱底部通过对应的回水管道与循环水箱连通,振动筛分机排出的冷却水进入滤水箱内,并通过滤袋过滤后沿对应的回水管道回流至循环水箱内。

12、本发明的有益效果是,冷却水沿进水口首先进入进水腔内,随着进水腔内冷却水液位的增高,进水腔内的冷却水沿内罐顶部溢流至内罐内部,直至内罐内部充满冷却水。进水对液面的扰动小,应用至金属造粒中时,由于内罐与进水腔的配合,当出料口为常开状态时,也能够保持内罐为持续进出水状态且冷却水液面为相对稳定的状态,且由于内罐中冷却水的流动方向上从下至下的有序流动,均温性更好,保障液面温度处于稳定范围,从而有效保障形状、粒度均匀性等造粒品质。熔融金属沿入料口落入内罐中冷却成型后能够直接与冷却水从出料口排出至下一工序,无需等待时间,无需暂停熔炼炉的使用,熔炼炉的利用率更高,能够实现连续造粒作业,在保障造粒品质的基础上大幅提高了造粒效率,更适用于大批量金属粒的生产,缩短工时。

技术特征:

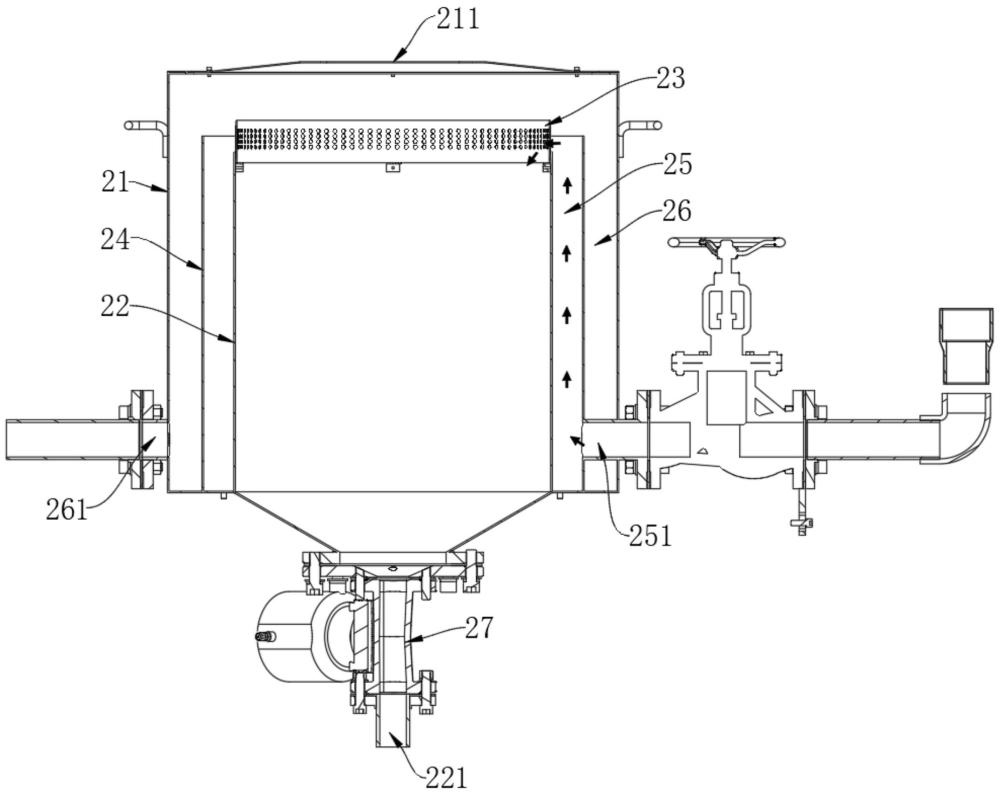

1.一种水淬罐,其特征是,包括外罐(21)和内罐(22),所述外罐(21)顶部设置有入料口(211),所述内罐(22)设置在外罐(21)内部并位于入料口(211)下方,且内罐(22)顶部为开口状,所述内罐(22)底部设置有出料口(221),且出料口(221)延伸至外罐(21)的外部,所述外罐(21)内部环绕内罐(22)外侧设置有进水腔(25),所述进水腔(25)设有进水口(251),进水口(251)的位置低于内罐(22)顶部,从进水口(251)进入进水腔(25)的冷却水沿内罐(22)顶部溢流至内罐(22)内部。

2.如权利要求1所述的水淬罐,其特征是,所述内罐(22)顶部设置有一圈拦网(23),从进水口(251)进入进水腔(25)的冷却水穿过内罐(22)顶部的拦网(23)后溢流至内罐(22)内部。

3.如权利要求2所述的水淬罐,其特征是,所述外罐(21)内部环绕内罐(22)外侧设置有挡水环(24),挡水环(24)的顶部高于内罐(22)顶部并低于拦网(23)顶部,所述挡水环(24)内侧与内罐(22)外侧之间形成所述进水腔(25),所述挡水环(24)外侧与外罐(21)内侧之间形成出水腔(26),出水腔(26)底部设有出水口(261)。

4.如权利要求1-3任一项所述的水淬罐,其特征是,所述出料口(221)上设置有阀门(27),所述阀门(27)为隔膜阀。

5.如权利要求1-3任一项所述的水淬罐,其特征是,所述内罐(22)底部为漏斗形。

6.一种金属造粒系统,其特征是,包括熔炼炉(1)和筛分装置,还包括如权利要求1-5任一项所述的水淬罐(2),所述熔炼炉(1)位于水淬罐(2)上方,筛分装置位于水淬罐(2)下方,熔融金属从熔炼炉(1)流出后沿入料口(211)落入内罐(22)中,通过内罐(22)中的冷却水冷却成型为金属粒,金属粒及冷却水沿出料口(221)排出至筛分装置中,分离金属粒和冷却水。

7.如权利要求6所述的金属造粒系统,其特征是,所述筛分装置包括沥水盒(3)和振动筛分机(4),沥水盒(3)设置在振动筛分机(4)上方并位于水淬罐(2)下方,所述沥水盒(3)包括盒体(31)和设置在盒体(31)内部的过滤网(32),所述盒体(31)上设置有进料口(313)、排水口(314)和排料口(315),进料口(313)位于盒体(31)顶部并与内罐(22)底部的出料口(221)连接,排水口(314)位于盒体(31)底部并位于过滤网(32)下方,排料口(315)位于盒体(31)一侧,经过滤网(32)初步沥除冷却水的金属粒沿排料口(315)排出并落在振动筛分机(4)上。

8.如权利要求7所述的金属造粒系统,其特征是,所述沥水盒(3)还包括挡板(35),挡板(35)设置在盒体(31)设有排料口(315)的一侧,且挡板(35)可在盒体(31)该侧移动,以使排料口(315)打开或关闭,所述过滤网(32)为盒状或桶状,其侧面设置有开口,开口朝向排料口(315)设置。

9.如权利要求7或8所述的金属造粒系统,其特征是,还包括循环水箱(6),所述循环水箱(6)通过供水管道与所述进水口(251)连接,用于为水淬罐(2)内提供冷却水,沿水淬罐(2)、沥水盒(3)及振动筛分机(4)排出的冷却水通过对应的回水管道回流至循环水箱(6)内。

10.如权利要求9所述的金属造粒系统,其特征是,还包括滤水箱(5),滤水箱(5)内设置有滤袋(51),所述振动筛分机(4)用于排出冷却水的一端与滤水箱(5)连通,且滤水箱(5)底部通过对应的回水管道与循环水箱(6)连通,振动筛分机(4)排出的冷却水进入滤水箱(5)内,并通过滤袋(51)过滤后沿对应的回水管道回流至循环水箱(6)内。

技术总结

本发明属于金属造粒技术领域,具体涉及一种水淬罐及金属造粒系统,包括外罐和内罐,所述外罐顶部设置有入料口,所述内罐设置在外罐内部并位于入料口下方,且内罐顶部为开口状,所述内罐底部设置有出料口,且出料口延伸至外罐的外部,所述外罐内部环绕内罐外侧设置有进水腔,所述进水腔设有进水口,进水口的位置低于内罐顶部,从进水口进入进水腔的冷却水沿内罐顶部溢流至内罐内部,熔融金属沿入料口落入内罐中冷却成型后能够直接与冷却水从出料口排出至下一工序,无需等待时间,无需暂停熔炼炉的使用,熔炼炉的利用率更高,能够实现连续造粒作业,在保障造粒品质的基础上大幅提高了造粒效率,更适用于大批量金属粒的生产,缩短工时。

技术研发人员:桂志刚,高智,江明明

受保护的技术使用者:湖南达诺智能机器人科技有限公司

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!