一种促进钢中硫及硫化物弥散分布的粒子及其制备方法和应用与流程

本发明属于钢铁冶金,具体涉及一种促进钢中硫及硫化物弥散分布的粒子及其制备方法和应用。

背景技术:

1、对于绝大多数钢种来说,硫及其硫化物都是有害的,脱硫是钢水冶炼过程中的重要步骤之一,只有少数钢种,如易切削钢,不但在冶炼过程中不需要脱硫,还需向钢中加入含硫合金,提高硫含量。

2、然而,众所周知,钢中的硫在钢凝固时易在晶界产生低熔点的共晶化合物feo-fes(熔点为940℃),其熔点远低于轧制温度(1150℃左右),因此热加工时,在钢坯内液体处开裂,称之为热脆。因此,在冶炼大多数钢种时,一般要求钢中含有一定的锰含量,通常[mn]>0.4~0.8%。[mn]可在钢水凝固时生成mns和少量的fes,mns的熔点为1610℃,fes-mns共晶(fes占93.5%)的熔点为1164℃,它们能有效地防止钢在轧制时产生的热脆缺陷。但过高的硫会产生较多的mns夹杂物,轧制后的硫化物夹杂被拉长,降低钢的强度、横向机械性能和深冲性能。例如在热加工温度下,mns夹杂物很容易被延展成长条状,从而造成钢韧性的各向异性;钢的焊接性、可加工性、机械性等还受钢中硫化物夹杂的类型和数量的影响;钢中呈网状存在的硫化物会造成钢的热脆性等。因此,不但需要将钢中硫降低到很低的水平,并加入[mn]0.4~0.8%,降低硫的危害,而且必须对硫化物的形态、大小和分布进行有效控制。目前,对于硫含量要求较高的钢种,通常采取向钢中加入硅、镁、钙等对硫化物进行球化处理,避免硫化物在钢的加工过程中被拉长成长条状,降低硫化物的危害;对于硫含量要求低的钢种,通常采取进一步降低硫含量的措施。然而,受冶炼设备、冶炼技术等因素限制,钢中硫含量的进一步降低也受到限制,钢中避免不了形成硫化物夹杂。对于硫及硫化物要求非常严格的钢种来说,即使较低的硫含量和硫化物夹物,也可能会导致a类夹杂物超标,进而导致产品性能不合格,例如高速重轨钢、高级帘线钢等。为了解决上述问题,通常采取在冶炼工序进一步挖掘降低钢中硫含量的潜力和措施,但收效甚微。因为当钢中硫含量降低到一定水平时很难继续降低,而且受工艺水平、成本等因素限制,硫含量进一步降低的空间有限,很难达到满意结果。而在夹杂物控制方面,传统洁净钢冶炼侧重夹杂物脱除,但洁净度越高脱除越困难,因此夹杂物的无害化改质也成为低硫钢和超低硫钢提高性能的重点。

3、目前,在高速重轨钢、高级别帘线钢等钢种生产中,硫及硫化物引起的缺陷仍然是困扰国内外冶金工作者的难题之一,尽管许多文献对其产生机理及控制措施进行了深入研究,但是在现有技术条件下,很难从根本上加以解决。

技术实现思路

1、鉴于此,本发明的目的是提供一种促进钢中硫及硫化物弥散分布的粒子及其制备方法和应用。该粒子加入到钢中既起到进一步脱硫的目的,又作为脱硫产物(包括钢中原有的硫化物)的形核核心,促使硫及硫化物弥散分布到钢中,避免硫及硫化物在晶界析出和聚集长大,从根本上解决高速重轨钢、高级别帘线钢等对硫及硫化物要求特别严格的钢种出现的硫含量和硫化物夹杂超标及其产生的一系列问题,可促进高速重轨钢和高级帘线钢等产品的稳定生产。

2、本发明目的是通过以下方式实现:

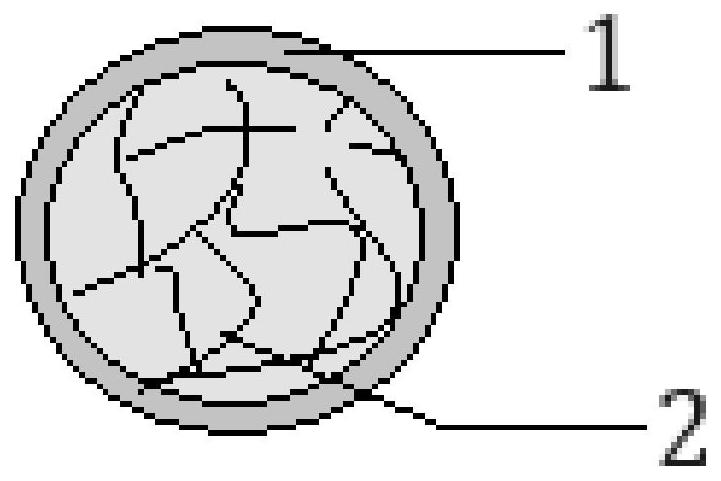

3、本发明提供一种促进钢中硫及硫化物弥散分布的粒子,以氧化钛、氧化硅、铝以及氧化铝为基础核心,外层包裹一层氧化钙构成,成份按重量百分比为:氧化钛5%~50%、氧化铝10%~50%、氧化硅5%~30%、氧化钙10%~50%,其余为杂质。

4、基于上述技术方案,进一步地,所述的粒子的成份按重量百分比为:氧化钛5%~30%、氧化铝20%~50%、氧化硅5%~20%、氧化钙20%~40%,其余为杂质。

5、基于上述技术方案,进一步地,所述的的粒子的结构和成分设计的目的是使该粒子加入到钢水中,粒子外层包裹的氧化钙可迅速与钢中的硫反应实现脱硫,并且使硫及脱硫产物以及钢中原有的mns等硫化物以复合氧化物为核心析出或贴敷在其上,实现钢中硫及硫化物的弥散分布。

6、本发明另一方面提供上述的促进钢中硫及硫化物弥散分布的粒子的制备方法,包括以下步骤:

7、1)选取钛渣、铝灰、石灰为原料,其中钛渣的成分中,按重量百分比tio2≥30%、sio2≥15%;铝灰的成分中,按重量百分比al2o3≥30%、al≥20%;石灰的成分中,按重量百分比cao≥80%;

8、2)将原料钛渣、铝灰混合均匀,粉碎,获得1000目以上的钛渣、铝灰混合粉,另将石灰粉碎,获得1000目以上的石灰粉;

9、3)将步骤2)得到的石灰粉与水按照质量比≤1:10混合均匀,制成ca(oh)2溶液或悬浊液;

10、4)将步骤2)得到的钛渣、铝灰混合粉喷吹入密闭容器内,同时将步骤3)中的ca(oh)2溶液或悬浊液雾化后用co2气体作为载气喷吹入密闭容器内,收集反应后的粉剂颗粒;

11、5)将步骤4)中形成的粉剂颗粒加热,加热温度>1000℃,保温时间>1h;

12、6)将步骤5)中得到的细粉进行筛分,收集1000目以上的颗粒,即得。

13、基于上述技术方案,进一步地,步骤1)的目的钛渣成分要求的目的是保证颗粒中可形成足够的钛-铝、钛-铝-硅、钛-铝-钙、钛-硅-钙等含钛复合氧化物;铝灰成分要求的目的是保证颗粒中可形成足够的含氧化铝的复合氧化物,同时单质铝可以起到进一步脱氧,促进钢液脱硫和硫化物弥散分布的作用;石灰成分要求的目的是保证石灰的活性和有效脱硫成分含量。

14、基于上述技术方案,进一步地,步骤2)中所述的钛渣、铝灰的质量比为1:1~1:3;石灰粉与钛渣、铝灰混合粉的质量比为1:3~2:3。

15、基于上述技术方案,进一步地,步骤3)中所述的石灰粉与水的质量比为1:10~100。

16、基于上述技术方案,进一步地,步骤4)的目的是使ca(oh)2和co2反应后生成caco3并附着在钛渣、铝渣混合粉颗粒表面,使钛渣、铝渣混合粉颗粒表面包裹一层厚度均匀的caco3外壳。

17、基于上述技术方案,进一步地,步骤5)的目的是使细粉颗粒内的钛渣、铝渣混合粉反应形成钛-铝、钛-铝-硅、钛-铝-钙、钛-硅-钙等含钛复合氧化物,同时使细粉颗粒表面的caco3通过高温煅烧生成活性cao附着在复合氧化物上。

18、基于上述技术方案,进一步地,步骤5)中加热温度为1200~1500℃,保温时间为1~5h。

19、本发明还提供上述的粒子在钢冶炼中的应用。

20、基于上述技术方案,进一步地,所述的钢包括高速重轨钢、帘线钢和管线钢。

21、本发明相对于现有技术具有的有益效果如下:

22、1.本发明的粒子粒度细小,更易弥散分布在钢水中,该粒子以含钛复合氧化物为核心更有利于硫化物在其上析出和附着,为硫和硫化物提供有利的形核质点,实现硫及硫化物的弥散分布。由于钢中硫化物细小、分散、呈球形,所以可提高钢的各项性能,尤其适用高速重轨钢、高级别帘线钢等对硫及硫化物要求特别严格的钢种的生产,可显著提高重轨钢、帘线钢等产品的质量,而且工艺简单、成本低,因此利于推广应用。

23、2.本发明的粒子加入到钢水中,粒子表面的活性cao首先对钢水进行脱硫,随后脱硫产物和钢中原有的硫化物以及残余硫元素附着在粒子的核心复合氧化物上,实现钢中的硫及硫化物的弥散分布。更重要的是粒子表面的活性cao对钢水脱硫形成的硫化钙和钢中的硫化锰在1170℃以上完全互溶,形成硫化锰和硫化钙混合硫化物以及cas(ca、mn)s,该硫化物更接近球状,以无规则形式分布在钢水中,更易于钢中硫及硫化物的弥散分布。

- 还没有人留言评论。精彩留言会获得点赞!