一种矿车轮辐及轮辋体的铸造装置及其使用方法与流程

本发明涉及铸造,具体是一种矿车轮辐及轮辋体的铸造装置及其使用方法。

背景技术:

1、矿车轮辐与轮辋体由铸造溶体通过高压压入匹配的铸模内部,铸造溶体在铸模内部固化成型。铸造溶体直接从铸模下方高压压入成型腔内部,压入的铸造溶体在成型腔内部混合以提升铸造溶体的液面,让铸造溶体填充铸件成型腔的不同区域并一次铸造成型,矿车轮辐与轮辋体的各部分对应成型腔的不同区域,填充至成型腔内各区域的铸造溶体因为所处空间位置不同的原因,无法有效地对矿车轮辐与轮辋体相连处先后冷却问题进行处理,使得矿车轮辐与轮辋体相连处在固化过程中出现缩松变形。同时轮辋体的内侧存在多个处于不同位置的矿车轮辐,矿车轮辐的位置低于轮辋体的上端,无法让匹配矿车轮辐部分的铸造溶体在成型腔上对应矿车轮辐的区域进行有效地停留,影响矿车轮辐与轮辋体的铸造效果。

技术实现思路

1、本发明的目的在于提供一种矿车轮辐及轮辋体的铸造装置及其使用方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

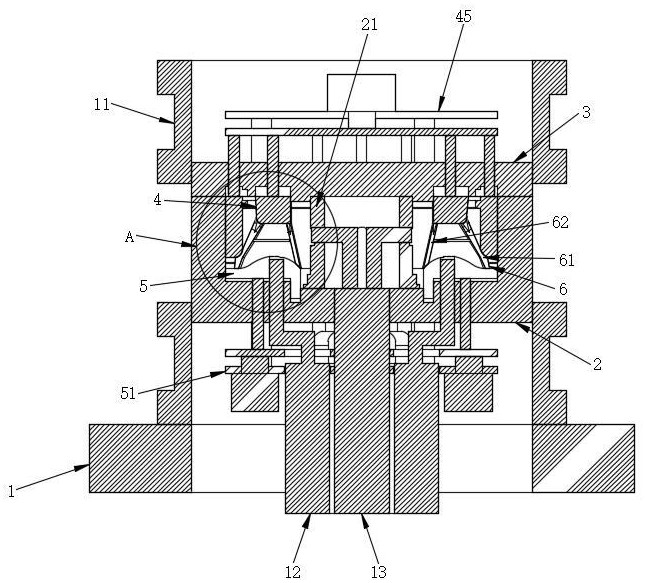

3、一种矿车轮辐及轮辋体的铸造装置,包括承载座,所述承载座上方固定连接有下模座,所述下模座上方设有上模板,所述上模板合模于所述下模座顶端,所述下模座内部固定连接有中心模柱,所述上模板内侧设有铸件外壁定形模块,所述铸件外壁定形模块包括内压块、外压块、隔离压块、隔离柱和第一驱动件,所述第一驱动件固定连接在所述上模板顶端,所述内压块、所述隔离压块与所述隔离柱的数量均为六个,所述内压块、所述外压块、所述隔离压块与所述隔离柱通过所述第一驱动件定位于所述下模座内侧,所述下模座内侧设有底盘定形模块,所述下模座底部固定连接有第二驱动件,所述底盘定形模块通过所述第二驱动件定位于所述铸件外壁定形模块下方;所述下模座内侧设有轮辐体定形模块,所述轮辐体定形模块的数量为六个,所述轮辐体定形模块包括外定形板、内定形板和组合杆,所述外定形板与所述内定形板通过所述组合杆定位于所述铸件外壁定形模块与所述底盘定形模块之间,所述外定形板与所述内定形板的顶端与所述内压块的底部卡合连接,所述外定形板与所述内定形板的底端紧贴所述底盘定形模块的顶部,六个所述隔离压块从对应的两个所述轮辐体定形模块侧边封闭所述轮辐体定形模块。

4、进一步的,所述承载座上方设有两个一上一下分布的夹套,两个所述夹套分别固定连接在所述下模座外壁与所述上模板外壁,位于下方的所述夹套固定连接在所述承载座顶部。

5、进一步的,所述承载座内侧固定连接有六个对应所述轮辐体定形模块的第一注料件,所述第一注料件的输出端插接在所述下模座与所述底盘定形模块内部,所述承载座内侧固定连接有第二注料件,所述第二注料件的输出端插接在所述中心模柱内部。

6、进一步的,所述内压块的顶部和所述外压块的顶部均与所述第一驱动件输出端的柱状部固定连接,所述外压块的外侧壁紧贴所述下模座的内侧壁,所述上模板底部开设有对应所述内压块与所述外压块的移动槽。

7、进一步的,六个所述隔离压块分别位于六个所述内压块之间,所述内压块的侧边紧贴对应所述隔离压块的侧边,所述隔离压块的顶部紧贴所述上模板的底部,六个所述隔离柱分别固定连接在六个所述隔离压块内部。

8、进一步的,所述下模座底部开设有让位槽,所述底盘定形模块的底端与所述让位槽卡合连接。

9、进一步的,所述外定形板的内侧壁与外侧壁均固定连接所述组合杆,所述外定形板内侧壁的所述组合杆的另一端与所述内定形板固定连接,所述外定形板外侧壁的所述组合杆的另一端紧贴所述下模座内侧壁。

10、进一步的,所述内压块的底部固定连接有两个对应所述外定形板与所述内定形板的卡头,所述外定形板与所述内定形板的顶端均开设有卡槽,所述卡头卡合连接在对应的所述卡槽内部。

11、进一步的,所述外定形板与所述内定形板内部均开设有通孔,所述通孔连通所述卡槽,所述卡头从所述卡槽内部封闭所述通孔。

12、进一步的,本发明还涉及一种矿车轮辐及轮辋体的铸造装置的使用方法,该使用方法如下:

13、s1、所述轮辐体定形模块定位在所述下模座内侧,所述上模板带着所述铸件外壁定形模块从所述下模座上方下降,所述上模板合模至所述下模座顶部,所述铸件外壁定形模块从上方压紧定位所述轮辐体定形模块;

14、s2、所述第一注料件与所述第二注料件连接注塑机,铸造溶体通过注塑机高压压入所述下模座、所述中心模柱、所述上模板、所述铸件外壁定形模块、所述底盘定形模块与所述轮辐体定形模块形成的铸件成型腔内部;

15、s3、所述轮辐体定形模块隔开铸造溶体在一个独立的空间中成型轮辐体,轮辋体外圈部分在所述内压块与所述外压块之间的独立空间中成型,轮辋体内圈部分在所述内定形板、所述内压块、所述隔离压块与所述中心模柱之间的独立空间中成型;

16、s4、所述内压块与所述外压块在所述第一驱动件的驱动下发生上移,所述底盘定形模块在所述第二驱动件的驱动下发生下移,让各区域的铸造溶体发生混合,同时铸造溶体相互冲击,让铸造溶体在半成型的铸件外侧混合以覆盖铸件,铸造溶体填充成型腔的各个区域;

17、s5、铸件在成型腔内部冷却固定化成型,轮辋体与轮辐冷却固化后,所述上模板带着所述铸件外壁定形模块与所述下模座分开,取出铸件成品。

18、与现有技术相比,本发明的有益效果是:

19、1、本发明通过设置定位在上模板下方的铸件外壁定形模块,在上模板从上方合模到下模座的顶部后,能够定位在下模座的内侧,定位在下模座内侧的底盘定形模块,从下方托住下模座内侧的六个对应矿车轮辐部分的轮辐体定形模块,同时内压块从上方压紧轮辐体定形模块,有利于进行上模板、下模座、铸件外壁定形模块、底盘定形模块与轮辐体定形模块的组合定形作业,同时六个隔离压块能够连接六个轮辐体定形模块并封闭对应的轮辐体定形模块,使得轮辐体定形模块在下模座内隔开一个对应轮辐体的独立铸造空间,内压块与外压块之间隔开一个对应轮辋体外圈部分的独立铸造空间,轮辐体定形模块内侧、内压块与中心模柱之间隔开一个对应轮辋体内圈部分的独立铸造空间,达到了分隔铸造矿车轮辐与轮辋体不同部分的效果,同时能够让匹配铸件各部分的铸造溶体在对应的铸造空间中有效地停留,有利于进行矿车轮辐与轮辋体不同部分的独立铸造作业。

20、2、本发明通过设置轮辐体定形模块隔开对应轮辐体的独立铸造空间的同时,外定形板与内定形板被定位在矿车轮辐与轮辋体的相连处,内压块与外压块在第一驱动件的驱动下发生上移,底盘定形模块在第二驱动件的驱动下发生下移,能够露出对应矿车轮辐的铸造空间,能够让重新压入的各区域的部分铸造溶体发生混合与冲击,起到了扰动铸造溶体的效果,同时能够让铸造溶体在半成型的铸件外侧混合以覆盖铸件,达到了扩张铸造溶体的成型空间并补足各部分铸件的效果,能够让处于外层铸造溶体有效地在半成型铸件的不同区域停留并冷却固化,有效地覆盖并补足矿车轮辐与轮辋体相连处,降低矿车轮辐与轮辋体相连处在先后固化的过程中出现缩松变形的情况,提高矿车轮辐与轮辋体的铸造效果。

- 还没有人留言评论。精彩留言会获得点赞!