碳化镍材料的原位制备方法、碳化物材料及复合材料

本发明是关于新材料技术,特别是关于一种碳化镍材料的原位制备方法、碳化物材料及复合材料。

背景技术:

1、碳化镍(ni2c)是一种过渡金属碳化物,其晶体结构由镍和碳原子紧密排列而成。这种材料展现出卓越的电导率,机械强度和化学稳定性。在催化领域,碳化镍表现出显著的活性,特别在氢产生等反应中表现出色,使其成为燃料电池、电解池等能源转换系统中的理想催化剂。此外,碳化镍在能源存储方面也表现出色,作为电极材料在超级电容器和锂离子电池中显示出卓越性能,为高性能储能设备提供了潜在解决方案。

2、碳化镍存在多种形式,其中最基本的是镍碳化物,其具体结构和性质受到制备条件的影响。其次,纳米颗粒形式的碳化镍具备纳米尺度的特点,在催化、能源存储和电子学等领域广泛应用。纳米管或纳米棒结构在特殊条件下形成,为电化学和催化应用提供独特性质。多孔结构通过特殊合成方法实现,在催化和吸附方面显著发挥作用。此外,包覆结构通过将碳化镍包覆在碳或其他材料中,调节其表面性质和增强稳定性。最后,薄膜形式的碳化镍在多个领域展现出引人注目的应用前景。在电子器件制造方面,其被广泛应用于晶体管和集成电路的制造,利用其薄膜结构提供的高度灵活性和定向性,为微观电子学器件的创新提供支持。在光电子学应用中,薄膜形式的碳化镍成为光电二极管和光伏电池的关键组件,借助其卓越的电导率和光学性能,实现高效的光电能转换。在传感器技术领域,它广泛应用于气体传感器和生物传感器,利用其表面灵活性和高导电性,提高传感器对环境变化或生物分子的敏感性。此外,作为能源存储材料,薄膜形式的碳化镍被研究作为超级电容器和锂离子电池的电极材料,以提升储能设备的性能。在催化领域,其被探讨作为催化剂,推动水处理、氢产生等化学反应。最后,薄膜形式的碳化镍在柔性电子学方面表现卓越,为可穿戴设备和柔性显示屏等领域提供了可能性,充分发挥其薄而灵活的性质。这些广泛的应用领域突显了薄膜形式的碳化镍在推动多个前沿技术领域的创新和发展中的关键地位。

3、目前制备薄膜形式碳化镍的方法涵盖了多个领域,包括物理气相沉积(pvd)、溶液法、热解法、电化学沉积法和化学气相沉积法(cvd)等。物理气相沉积(pvd)作为一种制备碳化镍薄膜的方法,虽然能够提供精确控制薄膜结构的优势,但其劣势在于通常需要高真空环境,造成设备成本较高,并且在处理大尺寸或复杂形状基底时均匀性可能受到限制。相对而言,溶液法在制备过程中面临均匀性和控制精度的挑战,同时溶剂的使用可能引发环境和废弃物处理问题。热解法的劣势在于可能对基底造成损害,且在控制薄膜厚度和结构方面相对困难,同时一些高温条件可能导致不够环保。电化学沉积法在沉积速率方面可能较慢,尤其在大面积情况和高电流密度下可能引入缺陷。而化学气相沉积(cvd)作为一种制备薄膜形式的碳化镍的方法具有显著的优势。其高度控制能力允许精确调节薄膜的厚度和成分,同时产生均匀性良好的薄膜,适用于大面积基底的覆盖,提高了生产效率。cvd适应性强,处理复杂结构的基底表现出色,具备良好的可扩展性,适用于大规模生产。通过选择不同的前体化合物,还可实现多功能性。这使cvd在碳化镍薄膜制备中成为一种全面而重要的技术选择。

4、然而,在采用化学气相沉积(cvd)制备薄膜碳化镍的过程中,涌现了一系列潜在问题。首要的挑战之一是表面污染,可能由于气相中的杂质、水分或氧气引起,这会直接影响到碳化镍薄膜的表面质量,进而影响其电学和光学性能。此外,基底适应性是另一重要考量,一些基底材料可能对cvd的条件不够敏感,尤其在处理具有特殊形状或复杂结构的基底时,可能出现适应性限制。均匀性是一个关键问题,尤其是在大尺寸基底上,由于反应条件的复杂性,可能导致薄膜在表面存在不同方向的层次,从而降低了薄膜的整体均匀性。同时,高温条件在cvd过程中是常见的,但这可能会导致较高的能源消耗,与当前可持续性的要求不完全符合,增加了环境影响。

5、公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现思路

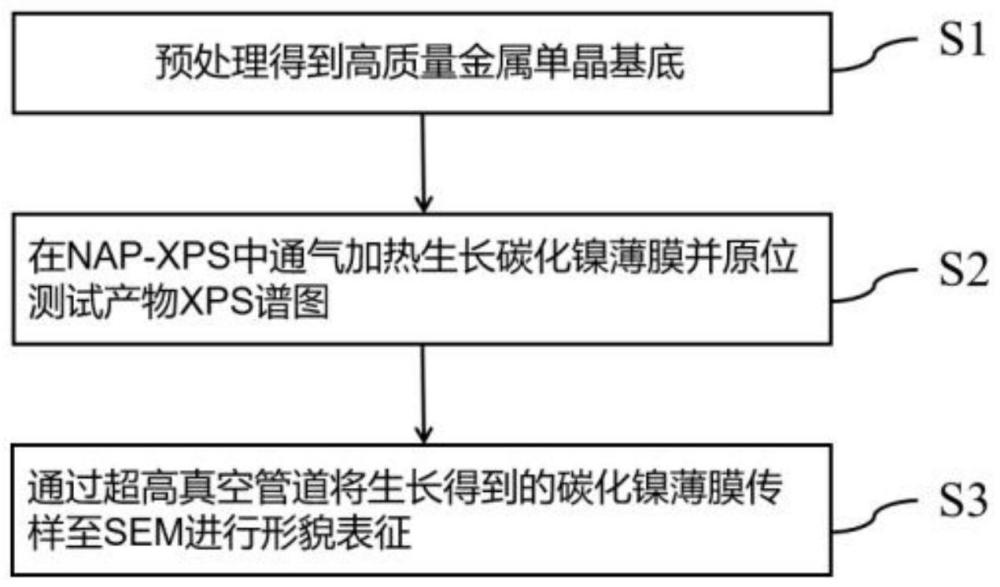

1、本发明的目的在于提供一种碳化镍材料的原位制备方法、碳化物材料及复合材料,通过优化改进碳化镍薄膜的生长工艺,从而实现了碳化钼膜层的高效快速生长,且具有良好的膜厚和表面形态可控性。

2、为实现上述目的,本发明的实施例提供了碳化镍材料的原位制备方法,在真空互联条件下实施至少包括如下步骤:基底准备:所述基底至少用于提供单晶镍块体的界面,所述界面通过预处理形成有原子级平整的表面台阶(表面台阶通常指的是类似单层原子堆叠形成的阶梯状结构;其所可能具有表面形貌结构,将有利于决定应用范围和材料性能;比如当表面实现平整镜面或非规则的凹凸结构时将导致不同的薄膜生长行为和材料性能);薄膜生长:基底在真空的背景环境下,至少将所述界面暴露于生长环境进行热气相沉积生长,所述生长环境至少提供分压1×10-8-1×10-7mbar碳源。优选的,碳源选自乙烯。

3、本发明方案的沉积过程是在优化控制的环境下进行的,其中碳源(乙烯)在特定条件下被引入到基底的表面。在这个过程中,碳源分子在基底表面发生分解,释放出碳原子,这些碳原子与镍表面原子反应形成碳化镍。

4、本发明方法与传统的渗碳过程具有如下优势:1.反应位置:cvd过程中,碳化镍的形成发生在基底的表面,而不是在材料内部;2.控制程度:cvd允许更精确地控制薄膜的厚度、组成和结构,因为它是在原子层级上进行的;3.纯净度和均匀性:由于是在高真空或近真空条件下进行,这种方法可以减少污染,产生更纯净、更均匀的碳化镍薄膜。

5、在本发明的一个或多个实施方式中,生长的温度为300-400℃。

6、在本发明的一个或多个实施方式中,生长的时间为10-20分钟。

7、在本发明的一个或多个实施方式中,单晶镍块体选自(111)晶面。

8、在本发明的一个或多个实施方式中,预处理选自离子刻蚀和/或高温退火。

9、在本发明的一个或多个实施方式中,离子刻蚀的条件为:氩气气压:(5-7)×10-6mbar,刻蚀能量:0.8-1.0kev,刻蚀电流:5-10ma,刻蚀时间:30-60分钟。

10、在本发明的一个或多个实施方式中,高温退火的条件为:退火温度为800-900℃、退火时间为20-30分钟。其为超高真空退火,环境压力不大于10-9mbar。

11、在本发明的一个或多个实施方式中,碳化物材料,其主体为碳化镍形成的薄层结构,所述薄层结构由如前述的碳化镍材料的原位制备方法得到。

12、在本发明的一个或多个实施方式中,薄层结构的厚度为1-10纳米。1-10纳米厚度碳化镍薄膜的生长机理,主要是通过化学气相沉积(cvd)方法在原子层级上控制反应。cvd过程中,碳源(例如乙烯)在选定条件下被引入到基底的表面,碳源分子在基底表面分解释放出碳原子,这些碳原子与镍表面原子反应形成碳化镍。

13、在本发明的一个或多个实施方式中,复合材料,包括基底以及形成于基底表面的至少一层如前述的碳化物材料的薄层结构。

14、与现有技术相比,根据本发明实施方式的碳化镍材料的原位制备方法、碳化物材料及复合材料,衬底处理过程和产物生长过程均在环境压力不高于1×10-9mbar的超高真空环境下完成,避免了外界环境中的污染,有效降低了材料表面的杂质,保证了材料的纯净性。此外,对衬底在原位、实时条件下通气、加热进行cvd生长操作,能够从谱学的角度观测高分辨率的表面化学信息,包括元素的不同化学状态和电子结构,对产物进行定性和定量分析,从而优化生长条件,显著提高了cvd产物的质量和制备效率,从而能够更好地模拟材料在实际使用环境中的性质。

- 还没有人留言评论。精彩留言会获得点赞!