一种蒸镀方法、FMMSheet的制作方法及掩膜版与流程

本技术涉及蒸镀领域,特别涉及一种蒸镀方法、fmm sheet的制作方法及掩膜版。

背景技术:

1、有机电致发光器件(oled)由于具有亮度高、色彩饱和、轻薄、可弯曲等优点在显示面板领域占比逐渐增大。

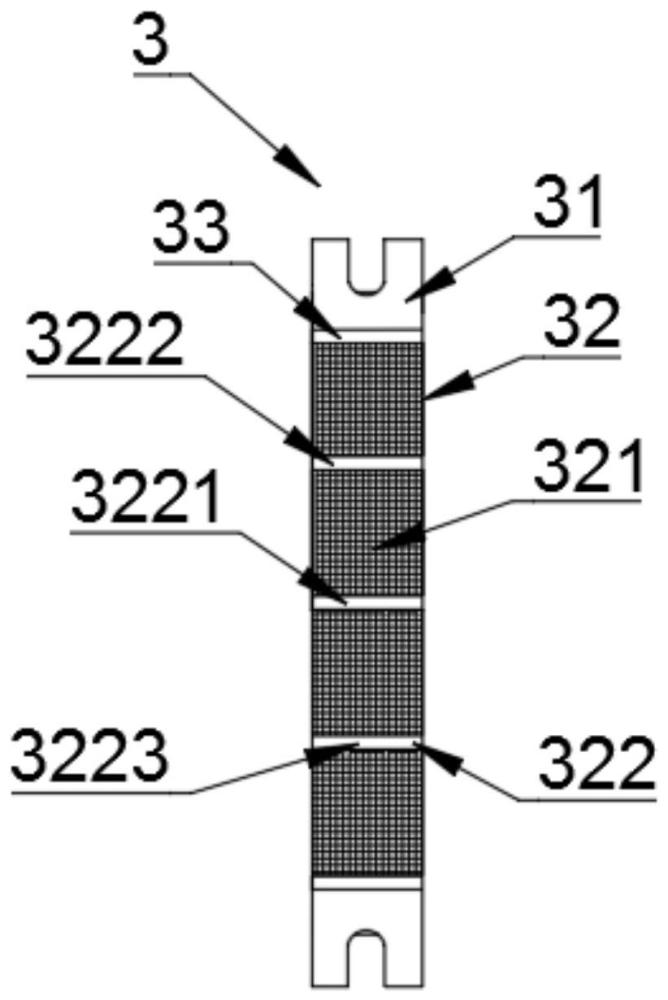

2、oled、amoled等制程工艺中,蒸镀为决定oled或amoled性能关键的工艺之一,与蒸镀系统配合的掩膜版(mask)是决定蒸镀系统性能的关键,掩膜版(mask)的结构如图1,掩膜版(mask)包括frame(框架)1、fmask sheet2和fmm sheet3,其中,frame1为金属框架,起结构稳定作用,fmm sheet3起掩膜,形成小孔蒸镀像素的作用,fmask sheet2起间隔作用。fmask sheet2包括howllin g21和cover22,掩膜版(mask)组装时,先将每根howlling21焊到frame1上,再将cover22焊到frame1上,最后将fmm sheet3焊到frame1上,形成如图1的结构。fmm sheet3的结构如图2,fmm sheet3包括两端头31,两端头31之间设置有蒸镀作业区32,该蒸镀作业区32由若干网格形的蒸镀单元321组成,相邻两个蒸镀单元321之间设置有分隔区322。

3、早期的fmm sheet3的蒸镀单元321的尺寸大小与客户要求的产品屏幕的尺寸大小相同,以手机屏幕来说,蒸镀单元321的尺寸大小=手机屏幕的尺寸大小,但是在实际生产中,这样大小的蒸镀单元321用于蒸镀中,蒸镀工序后的基板最终形成的产品在屏幕发光时出现彩斑或者局部区域颜色异常的不良而不能成为良品从而无法使用。工程师们为了解决该问题进行研究发现,产生该现象的原因在于掩膜版(mask)属于金属结构件类别,在形成金属结构件应用蒸镀过程之前,有加工工艺,形成应力分布。金属结构件的焊接应力根据其作用方向通常分为横向应力,纵向应力以及结构件厚度有关的焊接应力。如应力分布不均,金属结构件发生形变,加工过程中,应力变化类型和过程如下:其中横向应力是与焊缝轴呈垂直关系的一种应力,而纵向应力则是与焊缝轴呈平行关系,之所以产生不同方向的焊接应力,主要是因为焊接过程产生的局部高温导致金属原料受热不均。且在不同的温度下,靠近焊点处的金属原料主要受热应力的影响,而距离焊点较远的金属原料则主要受压应力的影响。从而在加工完成后,呈碗装四角凸起,中间下凹,使得在蒸镀工序中,沉积到基板上的蒸镀膜厚产生差异从而导致产品成为次品而无法使用。为了消除这些应力,工程师们一方面设计合理的装配顺序、焊接顺序及焊接方向,具体为:a.收缩量较大的焊缝排在焊接的首位,保证其整体应力最小;b.焊接过程中应该对称分布焊接,是焊缝间的应力相互作用抵消,从而表面金属结构件的变形;c.在退焊过程中采用分段退焊的方式,保证金属结构件的受热均匀;d.选择正确的焊接方向。另一方面补偿变形,进行预变形,具体为改变蒸镀单元321的尺寸,使蒸镀单元321与cover22平行方向的尺寸<产品屏幕的的尺寸。

4、经过上述预变形的fmm sheet3用于蒸镀中,蒸镀工序后的基板最终形成的产品能够成为良品供一般客户使用,但是,这样的fmm sheet3用于蒸镀工序后,沉积在基板上的蒸镀膜的膜厚及大小也并不均匀,呈现围绕fmm sheet3水平轴线方向(howlling21方向)为中心,在中心位置的蒸镀膜的膜厚及大小与客户要求的膜厚及大小基本相同,远离中心位置的蒸镀膜的膜厚较中心位置的膜厚要厚,膜大小却较中心位置的要小,具体呈现离中心位置的越远,膜厚度越厚,膜大小越小,无法满足高端客户的要求。

5、上述背景技术是为了便于理解本发明,并非是申请本发明之前已向普通公众公开的公知技术。

技术实现思路

1、基于上述问题,本技术提供一种蒸镀方法,该蒸镀方法蒸镀后,基板上形成厚度及大小均基本均匀的沉积蒸镀膜,从而提高了产品的质量性能,生产出的产品可供高端客户使用。

2、一种蒸镀方法,该蒸镀方法在蒸镀时抵消或补偿蒸镀系统内热应力。

3、可选地,所述抵消或补偿蒸镀系统内热应力通过采用抵消或补偿掩膜版蒸镀时热应力的掩膜版。

4、可选地,所述掩膜版为带有可以在蒸镀时抵消或补偿热应力的fmm sheet。

5、本发明还提供一种fmm sheet的制作方法。

6、一种fmm sheet的制作方法,包括以下步骤:

7、s1:取fmm sheet粗件;

8、s2:在fmm sheet粗件上涂覆光阻膜,曝光,显影,蚀刻后形成fmm sheet精件,该fmm sheet精件包括两端头,两端头之间设置有蒸镀作业区,该蒸镀作业区由若干网格形的蒸镀单元组成,相邻两个蒸镀单元之间设置有分隔区,该分隔区的数目为单数,该分隔区包括中间分隔区和以该中间分隔区为对称分布的上分隔区和下分隔区,两端头与蒸镀单元临近位置设置有双面减薄区,双面减薄区的厚度<上分隔区的厚度<中间分隔区厚度,上分隔区中,远离中间分隔区的厚度<临近中间分隔区的厚度,逐渐变薄。双面减薄区的厚度<下分隔区的厚度<中间分隔区厚度,下分隔区中,远离中间分隔区的厚度<临近中间分隔区的厚度,逐渐变薄。

9、可选地,所述分隔区的数目为3个,上分隔区的下表面、下分隔区的下表面、中间分隔区的下表面在同一平面,上分隔区的上表面与下分隔区的上表面在同一平面,上分隔区的上表面与下分隔区的上表面低于中间分隔区的上表面。

10、本发明还提供一种fmm sheet的制作方法。

11、一种fmm sheet的制作方法,包括以下步骤:

12、一种fmm sheet的制作方法,包括以下步骤:

13、s1:取fmm sheet粗件;

14、s2:在fmm sheet粗件上涂覆光阻膜,曝光,显影,蚀刻后形成fmm sheet精件,该fmm sheet精件包括两端头,两端头之间设置有蒸镀作业区,该蒸镀作业区由若干网格形的蒸镀单元组成,相邻两个蒸镀单元之间设置有分隔区,分隔区的数目为双数,该分隔区包括对称分布的上分隔区和下分隔区,两端头与蒸镀单元临近位置设置有双面减薄区,双面减薄区的厚度<上分隔区的厚度,双面减薄区的厚度<下分隔区的厚度,上分隔区中,远离fmmsheet3轴线的厚度<临近fmm sheet3轴线的的厚度,逐渐变薄,下分隔区中,远离fmmsheet3轴线的厚度<临近fmm sheet3轴线的厚度,逐渐变薄。

15、可选地,所述分隔区的数目为2个,上分隔区的下表面、下分隔区的下表面在同一平面,上分隔区的上表面与下分隔区的上表面在同一平面,双面减薄区的下表面低于上分隔区的下表面,双面减薄区的上表面与上分隔区的上表面齐平。

16、本发明还提供一种掩膜版。

17、一种掩膜版,该掩膜版包括frame、fmask sheet和fmm sheet,该fmm sheet包括两端头,两端头之间设置有蒸镀作业区,该蒸镀作业区由若干网格形的蒸镀单元组成,相邻两个蒸镀单元之间设置有分隔区,该分隔区的数目为单数,该分隔区包括中间分隔区和以该中间分隔区为对称分布的上分隔区和下分隔区,所述两端头与蒸镀单元临近位置设置有双面减薄区,双面减薄区的厚度<上分隔区的厚度<中间分隔区厚度,上分隔区中,远离中间分隔区的厚度<临近中间分隔区的厚度,逐渐变薄。双面减薄区的厚度<下分隔区的厚度<中间分隔区厚度,下分隔区中,远离中间分隔区的厚度<临近中间分隔区的厚度,逐渐变薄。

18、可选地,所述分隔区的数目为3个,上分隔区的下表面、下分隔区的下表面、中间分隔区的下表面在同一平面,上分隔区的上表面与下分隔区的上表面在同一平面,上分隔区的上表面与下分隔区的上表面低于中间分隔区的上表面。

19、本发明还提供一种掩膜版。

20、一种掩膜版,该掩膜版包括frame、fmask sheet和fmm sheet,该fmm sheet包括两端头,两端头之间设置有蒸镀作业区,该蒸镀作业区由若干网格形的蒸镀单元组成,相邻两个蒸镀单元之间设置有分隔区,分隔区的数目为双数,该分隔区包括对称分布的上分隔区和下分隔区,所述两端头与蒸镀单元临近位置设置有双面减薄区,双面减薄区的厚度<上分隔区的厚度,双面减薄区的厚度<下分隔区的厚度,上分隔区中,远离fmm sheet3轴线的厚度<临近fmm sheet3轴线的的厚度,逐渐变薄,下分隔区中,远离fmm sheet3轴线的厚度<临近fmm sheet3轴线的厚度,逐渐变薄。

21、可选地,所述分隔区的数目为2个,上分隔区的下表面、下分隔区的下表面在同一平面,上分隔区的上表面与下分隔区的上表面在同一平面,双面减薄区的下表面低于上分隔区的下表面,双面减薄区的上表面与上分隔区的上表面齐平。

22、发明原理及有益效果:

23、本技术发明人经研究发现,造成离中心位置的越远,膜厚度越厚,膜大小越小的原因如下:

24、基板在进行蒸镀工序时,基板、掩膜版(mask)、热源的位置如图3,图3中,基板4位于掩膜版5的上方,蒸发源6位于掩膜版5的下方,蒸镀时,基板4、掩膜版5固定不动,蒸发源6在两者下方从一端移动到另一端(移动方向与howlling21平行),有机材料(沉积物质)从蒸发源6处蒸发向上沉积到基板4上,在基板4上形成蒸镀膜。

25、因此,在蒸镀沉积有机材料过程中,由于蒸发源6对掩膜版5反复不均匀地加热和冷却,加热区域附近较大的温度梯度(热量呈辐射形式,中心位置温度高,远离中心位置温度低)以及沉积层和掩膜版5之间的热物性差异等因素。在有机材料加热区的厚度方向和平面区域上产生很大的温度梯度。因此在有机材料加热导致的升温期间,由于温度分布的不均匀,加热区域受热膨胀,高温区的fmm sheet3的性能出现显著变化,屈服极限降低,而加热区域周围fmm sheet3的高屈服极限和弹性模量,限制了加热区域材料的膨胀,一旦热应力超过屈服应力,加热区表面产生塑性压应变,导致fmm sheet3表面出现材料的少量堆积。在冷却过程中,温度梯度迅速减小,随着表面材料温度降低,加热区开始收缩,产生很大的拉应力,将使fmm sheet3发生面向蒸发源6的弯曲变形。因此背景技术中“离中心位置的越远,膜厚度越厚,膜大小越小从而使得在”是因为热应力而导致膜厚及大小不均匀。

26、本技术通过对fmm sheet3的各分隔区的厚度进行改变,消除了热应力造成的影响,蒸镀后,基板上形成厚度及大小均基本均匀的沉积蒸镀膜,从而提高了产品的质量性能,生产出的产品可供高端客户使用。

- 还没有人留言评论。精彩留言会获得点赞!