一种1000MPa级高钛钢的制造方法与流程

本发明涉及钢铁冶炼,更具体地涉及一种1000mpa级高钛钢的制造方法。

背景技术:

1、高钛钢利用钛进行合金化处理,进而改善钢材的性能,使其广泛应用于汽车、船舶、桥梁、压力容器、建筑等行业。高钛钢具有许多优点,例如高钛钢具有高强度和韧性,高钛钢的强度和韧性都比传统钢材更高,这意味着它能够承受更大的负荷和应力,而不会轻易变形或断裂。这使得高钛钢在许多需要高强度和韧性的领域中具有广泛的应用。高钛钢具有轻量化的优点,由于高钛钢的密度较低,它比传统钢材更轻。这意味着使用高钛钢可以减少结构的重量,从而减少能源消耗和排放,符合绿色环保的要求。高钛钢还具有耐腐蚀性和耐热性,可以在恶劣的环境条件下使用。这使得高钛钢在海洋工程、化学工业、能源等领域中具有广泛的应用。高钛钢还具有良好的可加工性,可以经过热处理、塑性加工、焊接等工艺处理,以满足不同的使用要求。虽然高钛钢的价格比传统钢材高出一些,但其使用寿命长、维护成本低,总体来说成本更低。

2、钛对钢的显微组织、力学性能、工艺性能等都存在显著影响。钛和氮、氧、碳都有极强的亲和力,在钢中可以作为良好的脱氧去气剂和固定氮、碳的有效元素。钛和碳的化合物(tic)结合力极强,稳定性高,只有加热到1000℃以上才会缓慢溶入铁的固溶体中,tic微粒有阻止钢晶粒长大粗化的作用。钛也是强铁素体形成元素之一,其使奥氏体相区缩小。固溶态的钛可以提高钢的淬透性,而以tic微粒存在时则降低钢的淬透性。钛含量达一定值时,由于tife2的弥散析出,可产生沉淀硬化作用。钛对钢的力学性能也会产生显著的影响,当钛以固溶态存在于铁素体之中时,其强化作用高于铝、锰、镍、钼等,次于铍、磷、铜、硅。钛对钢的力学性能的影响取决于它的存在形态、ti和c的含量比以及热处理方法。钛的质量分数在0.03%~0.1%之间时可使屈服强度有所提高,但当ti和c的含量比超过4时,其强度和韧性急剧下降。钛还能提高钢的持久强度和蠕变抗力。钛也可提高不锈耐酸钢的耐蚀性,特别是对晶间腐蚀的抗力。

3、然而,在1000mpa级的高强度高钛钢的制造工艺中,钛含量波动大、不稳定,严重影响和破坏了该种钢的质量稳定性。

技术实现思路

1、本发明的目的在于提供一种1000mpa级高钛钢的制造方法,以解决现有技术中存在的高钛钢中钛含量波动大、不稳定的问题。

2、为实现上述技术目的,本发明采用的技术方案如下:

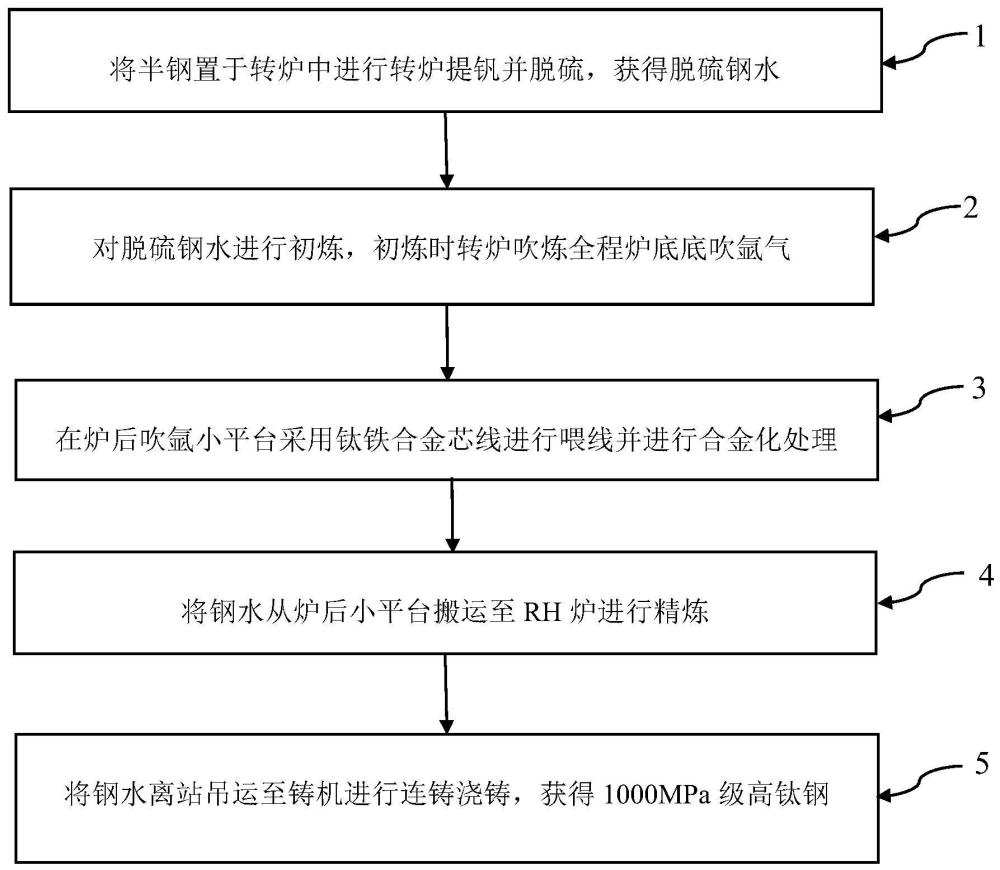

3、根据本发明的一方面,提供一种1000mpa级高钛钢的制造方法,该方法包括下列步骤:

4、将半钢置于转炉中进行转炉提钒并脱硫,获得脱硫钢水;

5、对所述脱硫钢水进行初炼,初炼时转炉吹炼全程炉底底吹氩气,转炉吹炼终点钢水出钢目标要求为c含量为0.05±0.01wt%,ti含量为0.26±0.05wt%,温度为1630~1660℃;

6、在炉后吹氩小平台采用钛铁合金芯线进行喂线并进行合金化处理;

7、将钢水从炉后小平台搬运至rh炉进行精炼,rh精炼离站目标成分需满足下列要求:c含量为0.08±0.02wt%,si含量为0.08±0.02wt%,mn含量为1.85±0.15wt%,p含量在0.015wt%以下,s含量在0.005wt%以下,v含量为0.10±0.02wt%,ti含量为0.16±0.05wt%,mo含量为0.18±0.04wt%,al含量为0.035±0.010wt%,n含量在0.0045wt%以下;

8、将钢水离站吊运至铸机进行连铸浇铸,获得1000mpa级高钛钢,所述高钛钢包括下列成分:c含量为0.06~0.16wt%,si含量为0.05~0.15wt%,mn含量为1.50~2.5wt%,p含量在0.020wt%以下,s含量在0.010wt%以下,v含量为0.05~0.20wt%,ti含量为0.080~0.30wt%,mo含量为0.10~0.30wt%,al含量为0.010~0.085wt%,n含量在0.0050wt%以下。

9、根据本发明的一个实施例,其中:

10、转炉提钒入炉钢水需满足下列要求:c≥4.00wt%,p≤0.100wt%,ti含量为0.10~0.35wt%,温度≥1250℃;

11、提钒后所得“半钢”需满足下列要求:温度为1350±30℃,ti含量为0.080~0.30wt%;

12、脱硫剂采用氧化钙和硅镁合金的混合物,两者质量比为1.5~2.5:1。

13、根据本发明的一个实施例,其中:

14、初炼入炉“半钢”碳含量为3.25±0.30wt%;

15、转炉出钢采用如下操作:投用滑板挡渣,渣厚≤100mm。

16、根据本发明的一个实施例,钛铁合金芯线含钛量为30wt%,喂线速度控制在40~70m/min。

17、根据本发明的一个实施例,吹氩小平台合金化处理后钢水离站成分满足下列要求:0.09±0.02wt%,si含量为0.08±0.02wt%,mn含量为1.86±0.15wt%,p含量在0.015wt%以下,s含量在0.006wt%以下,v含量为0.10±0.02wt%,ti含量为0.20±0.05wt%,mo含量为0.18±0.04wt%,al含量为0.035±0.010wt%,n含量在0.005wt%以下。

18、根据本发明的一个实施例,rh炉精炼脱气循环时间≥15分钟,真空度≤300pa的处理时间≥10min。

19、根据本发明的一个实施例,rh炉离站温度要求:浇注周期>37min,离站温度控制为1572±5℃,浇注周期≤37min,离站温度控制为1567±5℃。

20、根据本发明的一个实施例,rh炉精炼软吹时间不低于8分钟。

21、根据本发明的一个实施例,连铸时中包温度要求为1530~1545℃。

22、根据本发明的一个实施例,结晶器保护渣采用包晶钢保护渣。

23、由于采用以上技术方案,本发明提供的1000mpa级高钛钢的制造方法与现有技术相比,通过对生产工艺中多个节点成分的稳定控制,降低了高钛钢中钛含量的波动,提高了产品生产的稳定性。

技术特征:

1.一种1000mpa级高钛钢的制造方法,其特征在于,包括下列步骤:

2.根据权利要求1所述的方法,其特征在于,其中:

3.根据权利要求1所述的方法,其特征在于,其中:

4.根据权利要求1所述的方法,其特征在于,钛铁合金芯线含钛量为30wt%,喂线速度控制在40~70m/min。

5.根据权利要求1所述的方法,其特征在于,吹氩小平台合金化处理后钢水离站成分满足下列要求:0.09±0.02wt%,si含量为0.08±0.02wt%,mn含量为1.86±0.15wt%,p含量在0.015wt%以下,s含量在0.006wt%以下,v含量为0.10±0.02wt%,ti含量为0.20±0.05wt%,mo含量为0.18±0.04wt%,al含量为0.035±0.010wt%,n含量在0.005wt%以下。

6.根据权利要求1所述的方法,其特征在于,rh炉精炼脱气循环时间≥15分钟,真空度≤300pa的处理时间≥10min。

7.根据权利要求6所述的方法,其特征在于,rh炉离站温度要求:浇注周期>37min,离站温度控制为1572±5℃,浇注周期≤37min,离站温度控制为1567±5℃。

8.根据权利要求7所述的方法,其特征在于,rh炉精炼软吹时间不低于8分钟。

9.根据权利要求1所述的方法,其特征在于,连铸时中包温度要求为1530~1545℃。

10.根据权利要求1所述的方法,其特征在于,结晶器保护渣采用包晶钢保护渣。

技术总结

本发明公开了一种1000MPa级高钛钢的制造方法,属于钢铁冶炼领域。方法包括:将半钢置于转炉中进行转炉提钒并脱硫,获得脱硫钢水;对脱硫钢水进行初炼,初炼时转炉吹炼全程炉底底吹氩气;在炉后吹氩小平台采用钛铁合金芯线进行喂线并进行合金化处理;将钢水从炉后小平台搬运至RH炉进行精炼;将钢水离站吊运至铸机进行连铸浇铸,获得1000MPa级高钛钢。本发明提供的1000MPa级高钛钢的制造方法通过对生产工艺中多个节点成分的稳定控制,降低了高钛钢中钛含量的波动,提高了产品生产的稳定性。

技术研发人员:王军,喻林,彭友全,邱伟,谢林超,章小东

受保护的技术使用者:攀钢集团西昌钢钒有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!