一种聚晶金刚石复合片及制备方法与流程

本发明涉及金刚石复合片,具体涉及一种聚晶金刚石复合片及制备方法。

背景技术:

1、聚晶金刚石复合片(pdc)是采用单晶金刚石粉体与硬质合金为支撑体在高温高压(hpht)下烧结而成的复合超硬材料,它克服了单晶金刚石受冲击易解理的缺陷而拥有了硬质合金的抗冲击韧性,故pdc具有金刚石的高硬度、高耐磨性及硬质合金高韧性的综合特性。pdc综合了硬质合金和聚晶金刚石两者的优点,规避了两者的缺点,扬长避短发挥各自的性能优势。它既具有聚晶金刚石的超高硬度、超高耐磨性,同时还具有硬质合金基体良好的焊接性、耐冲击性、以及便于加工等性能,被广泛应用于钻头工具(切削齿、保颈齿)机械设备、轴承装置、拉丝模具等机械应用领域。

2、pdc钻头适合对软、中硬及复杂地层钻进(比如泥岩、沙岩、石灰岩及煤层等)。钻头在井底高速转动克取岩石产生的局部高温以及深地层的复杂性和多样性对金刚石复合片产品提出不同的要求。随着磨蚀性砂粒温度的升高,对金刚石复合片的冲蚀速率会增加到常温下的数百倍,加上地层的酸性环境,极易使金刚石复合片受到腐蚀。

3、其中,金刚石复合片所受到的腐蚀主要为硬质合金基体层所受到的腐蚀;目前常用的硬质合金基体是以钴做粘结相的钨钴类硬质合金基体,而钴作为粘接剂时容易被氧化腐蚀,进而造成硬质合金结构上的缺陷,从而影响总体使用性能,严重影响金刚石复合片的使用寿命。因此,需要对传统pdc钻头进行改进。

技术实现思路

1、针对现有技术中存在的不足之处,本发明提供一种聚晶金刚石复合片及制备方法,其通过在硬质合金层中引入镍,既提高了复合片基体的耐腐蚀性能,同时避免镍进入聚晶金刚石层影响金刚石复合片的整体性能。

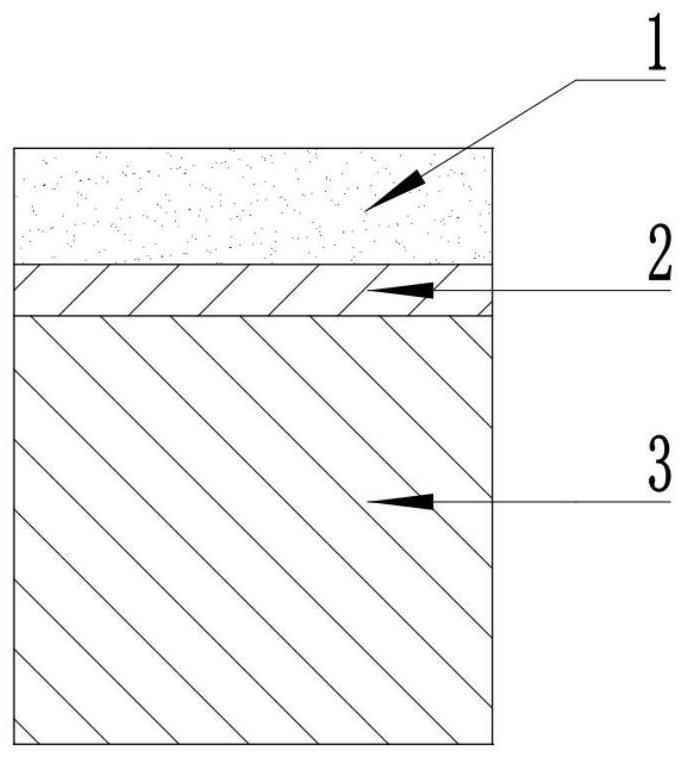

2、本发明公开了一种聚晶金刚石复合片,包括自一侧至另一侧依次设置的聚晶金刚石层、第二硬质合金层和第一硬质合金层;

3、所述第一硬质合金层的原料按重量百分比计,包括碳化钨84%~94%、钴粉5%~15%和镍粉1%~8%;

4、所述第二硬质合金层的原料按重量百分比计,包括碳化钨84%~94%和钴粉6%~16%;

5、所述聚晶金刚石层的原料为金刚石微粉。

6、作为本发明的进一步改进,所述聚晶金刚石层、第二硬质合金层和第一硬质合金层烧结而成聚晶金刚石复合片,烧结后的第二硬质合金层中镍的质量分数为0.1%~1.2%,烧结后的聚晶金刚石层中镍含量为0、钴的质量分数为0.5%~16%。

7、作为本发明的进一步改进,第二硬质合金层的厚度为0.2mm~4mm。

8、作为本发明的进一步改进,金刚石微粉的粒度为0.5μm~50μm。

9、本发明还公开了一种聚晶金刚石复合片的制备方法,包括:

10、先将预设质量的碳化钨、钴粉和镍粉进行预压,得到第一硬质合金原料层;再加入预设质量的碳化钨和钴粉,并预压得到第二硬质合金原料层;而后,将两层硬质合金原料层同时进行烧结,形成双层结构的硬质合金基体;

11、对硬质合金基体和金刚石微粉进行预处理,并将处理后的硬质合金基体放置于处理后的金刚石微粉上方,得到组装块;

12、将组装块放入高温高压设备内进行高温高压处理,得到聚晶金刚石复合片。

13、作为本发明的进一步改进,对硬质合金基体和金刚石微粉进行预处理,包括:

14、将金刚石微粉依次进行化学酸碱处理、去离子水清洗和烘干;

15、硬质合金基体采用喷砂去除表面钝化物、污染物和氧化物后用丙酮清洗、烘干。

16、作为本发明的进一步改进,高温高压处理的合成压力为5.5gpa~8gpa,合成温度为1500℃~1700℃,合成时间为2min~40min。

17、与现有技术相比,本发明的有益效果为:

18、本发明通过在硬质合金制备时引入镍粉,大幅提高了金刚石复合片基体的抗腐蚀和抗侵蚀的能力以及其焊接性,延长了金刚石复合片的使用寿命。

19、本发明采用分层投料的方式引入第二硬质合金层,有效避免镍溶渗扩散到聚晶金刚石层,聚晶金刚石层只有钴的渗透,有利于金刚石聚晶的生长和耐磨性能。

20、本发明的金刚石复合片制备pdc钻头时,在酸碱等复杂地层钻进时表现出优良的机械性能及抗侵蚀性能,其使用寿命较常规金刚石复合片提高约20%。

技术特征:

1.一种聚晶金刚石复合片,其特征在于,包括自一侧至另一侧依次设置的聚晶金刚石层、第二硬质合金层和第一硬质合金层;

2.如权利要求1所述的聚晶金刚石复合片,其特征在于,所述聚晶金刚石层、第二硬质合金层和第一硬质合金层烧结而成聚晶金刚石复合片,烧结后的第二硬质合金层中镍的质量分数为0.1%~1.2%,烧结后的聚晶金刚石层中镍含量为0、钴的质量分数为0.5%~16%。

3.如权利要求1所述的聚晶金刚石复合片,其特征在于,第二硬质合金层的厚度为0.2mm~4mm。

4.如权利要求1所述的聚晶金刚石复合片,其特征在于,金刚石微粉的粒度为0.5μm~50μm。

5.一种如权利要求1~4中任一项所述的聚晶金刚石复合片的制备方法,其特征在于,包括:

6.如权利要求5所述的聚晶金刚石复合片的制备方法,其特征在于,对硬质合金基体和金刚石微粉进行预处理,包括:

7.如权利要求5所述的聚晶金刚石复合片的制备方法,其特征在于,高温高压处理的合成压力为5.5gpa~8gpa,合成温度为1500℃~1700℃,合成时间为2min~40min。

技术总结

本发明公开了一种聚晶金刚石复合片及制备方法,该聚晶金刚石复合片包括自一侧至另一侧依次设置的聚晶金刚石层、第二硬质合金层和第一硬质合金层;第一硬质合金层的原料按重量百分比计,包括碳化钨84%~94%、钴粉5%~15%和镍粉1%~8%;第二硬质合金层的原料按重量百分比计,包括碳化钨84%~94%和钴粉6%~16%;聚晶金刚石层的原料为金刚石微粉。本发明通过在硬质合金制备时引入镍粉,大幅提高了金刚石复合片基体的抗腐蚀和抗侵蚀的能力,延长了金刚石复合片的使用寿命。

技术研发人员:孟宪朋,王玉凯

受保护的技术使用者:森艾姆(山东)材料科技有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!