一种打磨规则模板化方法、系统、终端及可读存储介质与流程

本发明涉及智能制造装备产业领域,尤其涉及一种打磨规则模板化方法、系统、终端及可读存储介质。

背景技术:

1、在机器人打磨加工这一场景下,机器人在进行加工前,必须将工件的打磨要求和打磨工艺信息导入机器人轨迹规划系统。

2、目前,传统的人工处理方式是将打磨要求和打磨工艺信息标注在三维数模上或者cad图纸上。在多品种小批量这一需求下,传统的图纸标注非常容易让操作工人理解,并自动的将打磨要求,拓展到其他同类产品上。但是对与机器人而言却无法完成这种拓展,不同于人工处理方式需要对每个型号的工件进行标注,这会导致及其巨大的人工标注工作量。并且在大量的人工标注工作过程中,难免会出现巨大的误差,使得机器人打磨工艺出现巨大偏差出现工件打磨结果不准确的问题。

技术实现思路

1、基于上述问题,本发明提出了一种打磨规则模板化方法、系统、终端及可读存储介质,解决现有技术打磨工艺因为外界因素出现工件打磨结果不准确的问题。

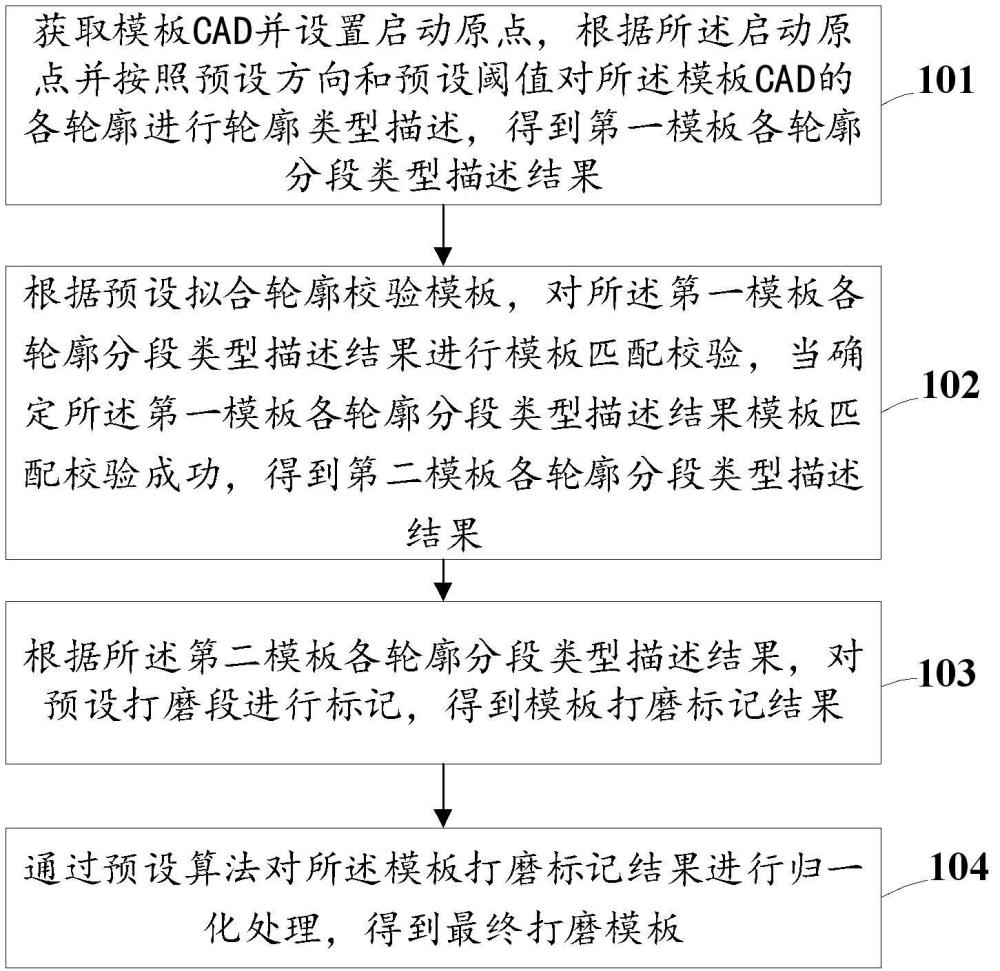

2、为实现上述目的,本发明实施例提供了一种打磨规则模板化方法,包括:

3、获取模板cad并设置启动原点,根据所述启动原点并按照预设方向和预设阈值对所述模板cad的各轮廓进行轮廓类型描述,得到第一模板各轮廓分段类型描述结果;

4、根据预设拟合轮廓校验模板,对所述第一模板各轮廓分段类型描述结果进行模板匹配校验,当确定所述第一模板各轮廓分段类型描述结果模板匹配校验成功,得到第二模板各轮廓分段类型描述结果;

5、根据所述第二模板各轮廓分段类型描述结果,对预设打磨段进行标记,得到模板打磨标记结果;

6、通过预设算法对所述模板打磨标记结果进行归一化处理,得到最终打磨模板。

7、本发明实施例提出的一种打磨规则模板化方法,通过对模板cad进行轮廓描述,介入预设阈值以使各轮廓类型得以区分,再通过与预设拟合轮廓校验模板进行模板校验,保证轮廓描述结果的准确性;再对轮廓进行打磨标记后,采用归一化的处理方法得到模板打磨标记结果,由于通过本方法得到的工件模板打磨标记结果具备完整的工件尺寸类型信息,因此能够方便适用于其他同类产品上,不再需要对所有工件一一进行标注,大大提高产出效率以及减少外界因素的引入导致最终模板标记出现偏差;通过上述打磨规则模板化的方法,提高了模板打磨标注结果的准确度。

8、进一步的,所述获取模板cad并设置启动原点,根据所述启动原点并按照预设方向和预设阈值对所述模板cad的各轮廓进行轮廓类型描述,得到第一模板各轮廓分段类型描述结果,具体为:

9、获取模板cad,建立坐标系并设置启动原点;

10、根据所述坐标系、启动原点和预设方向,遍历所述模板cad并进行轮廓类型描述,得到若干轮廓的分段类型;

11、统计所述若干轮廓的数量及其对应的通过预设转换方法转换得到的分段类型,得到第一模板各轮廓分段类型描述结果。

12、进一步的,所述根据所述坐标系、启动原点和预设方向,遍历所述模板cad并进行轮廓类型描述,得到若干轮廓的分段类型,具体为:

13、根据坐标系、启动原点和预设方向,遍历模板cad并获取各轮廓的起点和尾点,得到各轮廓的长度;

14、当确定轮廓长度大于预设阈值的直线,得到长直线;

15、当确定轮廓长度大于预设阈值的圆弧,得到长圆弧;

16、当确定轮廓长度小于预设阈值的直线,得到短直线;

17、当确定轮廓长度小于预设阈值的圆弧,得到短圆弧。

18、进一步的,所述统计所述若干轮廓的数量及其对应的通过预设转换方法转换得到的分段类型,得到第一模板各轮廓分段类型描述结果,具体为:

19、通过将短直线段和短圆弧转换为同一段短直线进行表示,得到第一短直线;

20、通过将长圆弧转换为若干等长短直线进行表示,得到第二短直线;

21、统计所述第一短直线、第二短直线和长直线的类型和数量结果,得到第一模板各轮廓分段类型描述结果。

22、本发明实施例提出的一种打磨规则模板化方法,通过将短直线段、短圆弧和长圆弧转换为短直线,只保留了短直线和长直线,更便于后续模板校验,提高后续步骤执行结果的准确度,同时,较少的类型数量,减少打磨机器人识别模板的时间,提高产出效率同时也不容易因模板类型数量问题出现较大的误差,以使整体模板打磨标记结果更准确。

23、进一步的,所述根据预设拟合轮廓校验模板,对所述第一模板各轮廓分段类型描述结果进行模板匹配校验,当确定所述第一模板各轮廓分段类型描述结果模板匹配校验成功,得到第二模板各轮廓分段类型描述结果,具体为:

24、获取预设拟合轮廓校验模板;

25、根据所述预设拟合轮廓校验模板和所述第一模板各轮廓分段类型描述结果,比对长直线数量或长直线与短直线出现顺序是否一致,得到模板匹配结果;

26、当确定模板匹配结果为校验成功,得到第二模板各轮廓分段类型描述结果。

27、进一步的,所述通过预设算法对所述模板打磨标记结果进行归一化处理,得到最终打磨模板,具体为:

28、获取所述模板打磨标记结果中各轮廓的起点值和尾点值,并筛选出对应的最大值,得到最大起点值和最大尾点值;

29、对最大起点值和所述最大尾点值进行比例尺缩放,得到综合比例尺;

30、通过所述综合比例尺,对所述模板打磨标记结果进行归一化处理,得到最终打磨模板。

31、本发明还提供一种打磨规则模板化系统,包括:轮廓分段类型描述模块、模板校验模块、打磨标记模块和归一化处理模块;

32、所述轮廓分段类型描述模块用于获取模板cad并设置启动原点,根据所述启动原点并按照预设方向和预设阈值对所述模板cad的各轮廓进行轮廓类型描述,得到第一模板各轮廓分段类型描述结果;

33、所述模板校验模块用于根据预设拟合轮廓校验模板,对所述第一模板各轮廓分段类型描述结果进行模板匹配校验,当确定所述第一模板各轮廓分段类型描述结果模板匹配校验成功,得到第二模板各轮廓分段类型描述结果;

34、所述打磨标记模块用于根据所述第二模板各轮廓分段类型描述结果,对预设打磨段进行标记,得到模板打磨标记结果;

35、所述归一化处理模块用于通过预设算法对所述模板打磨标记结果进行归一化处理,得到最终打磨模板。

36、本发明实施例提出的一种打磨规则模板化系统,通过轮廓分段类型描述模块对模板cad按照预设阈值进行轮廓描述,区分模板cad中各轮廓的类型,通过模板校验模块进行正确性校验,再通过归一化处理模块对打磨标记结果进行处理,不仅对工件轮廓进行区分,还保证了工件描述的准确度,同时由于对工件类型进行整理,以使最终对模板归一化后,能够具备完整的工件尺寸类型信息,泛化模板的使用对象,无需对工件全部进行标记处理,即可实现机器人打磨;因此,本发明所述的一种打磨规则模板化系统不仅能够减少标注人工成本而提高工作效率,还可以通过保证工件描述的准确度提高整体工件打磨规则模板化后的准确型。

37、进一步的,所述轮廓分段类型描述模块用于获取模板cad并设置启动原点,根据所述启动原点并按照预设方向和预设阈值对所述模板cad的各轮廓进行轮廓类型描述,得到第一模板各轮廓分段类型描述结果,还包括:

38、初始设置单元、轮廓遍历单元和结果统计单元;

39、所述初始设置单元用于获取模板cad,建立坐标系并设置启动原点;

40、所述轮廓遍历单元用于根据所述坐标系、启动原点和预设方向,遍历所述模板cad并进行轮廓类型描述,得到若干轮廓的分段类型;

41、所述结果统计单元用于统计所述若干轮廓的数量及其对应的通过预设转换方法转换得到的分段类型,得到第一模板各轮廓分段类型描述结果。

42、进一步的,所述轮廓遍历单元用于根据所述坐标系、启动原点和预设方向,遍历所述模板cad并进行轮廓类型描述,得到若干轮廓的分段类型,还包括:

43、轮廓长度获取子单元、长直线判断子单元、长圆弧判断子单元、短直线判断子单元和短圆弧判断子单元;

44、所述轮廓长度获取子单元用于根据坐标系、启动原点和预设方向,遍历模板cad并获取各轮廓的起点和尾点,得到各轮廓的长度;

45、所述长直线判断子单元用于当确定轮廓长度大于预设阈值的直线,得到长直线;

46、所述长圆弧判断子单元用于当确定轮廓长度大于预设阈值的圆弧,得到长圆弧;

47、所述短直线判断子单元用于当确定轮廓长度小于预设阈值的直线,得到短直线;

48、所述短圆弧判断子单元用于当确定轮廓长度小于预设阈值的圆弧,得到短圆弧。

49、进一步的,所述结果统计单元用于统计所述若干轮廓的数量及其对应的通过预设转换方法转换得到的分段类型,得到第一模板各轮廓分段类型描述结果,还包括:

50、第一短直线转换子单元、第二短直线转换子单元和轮廓数量类型统计子单元;

51、所述第一短直线转换子单元用于通过将短直线段和短圆弧转换为同一段短直线进行表示,得到第一短直线;

52、所述第二短直线转换子单元用于通过将长圆弧转换为若干等长短直线进行表示,得到第二短直线;

53、所述轮廓数量类型统计子单元用于统计所述第一短直线、第二短直线和长直线的类型和数量结果,得到第一模板各轮廓分段类型描述结果。

54、进一步的,所述模板校验模块用于根据预设拟合轮廓校验模板,对所述第一模板各轮廓分段类型描述结果进行模板匹配校验,当确定所述第一模板各轮廓分段类型描述结果模板匹配校验成功,得到第二模板各轮廓分段类型描述结果,还包括:

55、预设拟合模板获取单元、模板匹配单元和匹配结果判断单元;

56、所述预设拟合模板获取单元用于获取预设拟合轮廓校验模板;

57、所述模板匹配单元用于根据所述预设拟合轮廓校验模板和所述第一模板各轮廓分段类型描述结果,比对长直线数量或长直线与短直线出现顺序是否一致,得到模板匹配结果;

58、所述匹配结果判断单元用于当确定模板匹配结果为校验成功,得到第二模板各轮廓分段类型描述结果。

59、进一步的,所述归一化处理模块用于通过预设算法对所述模板打磨标记结果进行归一化处理,得到最终打磨模板,还包括:

60、最大值筛选单元、比例尺综合单元和归一化单元;

61、所述最大值筛选单元用于获取所述模板打磨标记结果中各轮廓的起点值和尾点值,并筛选出对应的最大值,得到最大起点值和最大尾点值;

62、所述比例尺综合单元用于对最大起点值和所述最大尾点值进行比例尺缩放,得到综合比例尺;

63、所述归一化单元用于通过所述综合比例尺,对所述模板打磨标记结果进行归一化处理,得到最终打磨模板。

64、本发明实施例还提出一种打磨规则模板化终端,包括处理器、存储器以及存储在所述存储器中且被配置为由所述处理器执行的计算机程序,所述处理器执行所述计算机程序时执行上述一种打磨规则模板化方法或实现一种打磨规则模板化系统。

65、本发明实施例还提出一种打磨规则模板化可读存储介质,所述可读存储介质包括:计算机可读存储介质和存储的计算机程序,其中,在所述计算机程序运行时控制所述计算机可读存储介质所在设备执行上述一种打磨规则模板化方法或实现上述一种打磨规则模板化系统。

66、有益效果:

67、(1)通过本发明实施例提出的一种打磨规则模板化方法及系统,得到的工件模板打磨标记结果具备完整的工件尺寸类型信息,能够方便适用于其他同类产品上,不再需要对所有工件一一进行标注,大大提高产出效率以及减少外界因素的引入导致最终模板标记出现偏差;因此通过上述打磨规则模板化的方法,提高了模板打磨标注结果的准确度。

68、(2)通过本发明实施例提出的一种打磨规则模板化方法及系统,将短直线段、短圆弧和长圆弧转换为短直线,只保留了短直线和长直线,更便于后续模板校验,提高后续步骤执行结果的准确度,同时,较少的类型数量,减少打磨机器人识别模板的时间,提高产出效率同时也不容易因模板类型数量问题出现较大的误差,以使整体模板打磨标记结果更准确。

- 还没有人留言评论。精彩留言会获得点赞!