一种金属盖板热挤压成型装置的制作方法

本发明涉及金属盖板成型装置,具体为一种金属盖板热挤压成型装置。

背景技术:

1、电芯壳体主要起到对内部的电芯进行防护的作用,在电芯壳体的顶部一般装配有金属盖板,金属盖板在加工的过程中通过热挤压成型的方式是比较常见的一种,热挤压就是将金属材料加热到热锻成形温度进行挤压,即在挤压前将坯料加热到金属的再结晶温度以上的某个温度下进行的挤压,进而将熔融的金属挤压到模具内部,冷却后得到成型的金属盖板。

2、由于在对熔融金属进行挤压成型前,承载箱内的高温熔融金属极易与空气中的氧气发生氧化反应,进而熔融金属被氧化,导致金属盖板成型后强度、耐腐蚀等性能下降,影响金属盖板的使用寿命,现有的避免熔融金属被氧化的方式主要是通入惰性气体,但是每次通入惰性气体后,再排出后被工人吸入容易造成危害,且为了避免熔融金属在承载箱内部冷却硬化,还需要单独设置有加热保温机构,进而导致使用起来不方便。

技术实现思路

1、本部分的目的在于概述本发明的实施方式的一些方面以及简要介绍一些较佳实施方式。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

2、因此,本发明的目的是提供一种金属盖板热挤压成型装置,替代传统的金属盖板热挤压成型装置,避免了高温的熔融金属进行挤压成型前与空气中的氧气接触后发生氧化反应,导致熔融金属被氧化后生产得到的金属盖板使用寿命受到影响,且需要独立设置有加热保温机构对熔融金属进行保温,造成使用不方便的问题。

3、为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:

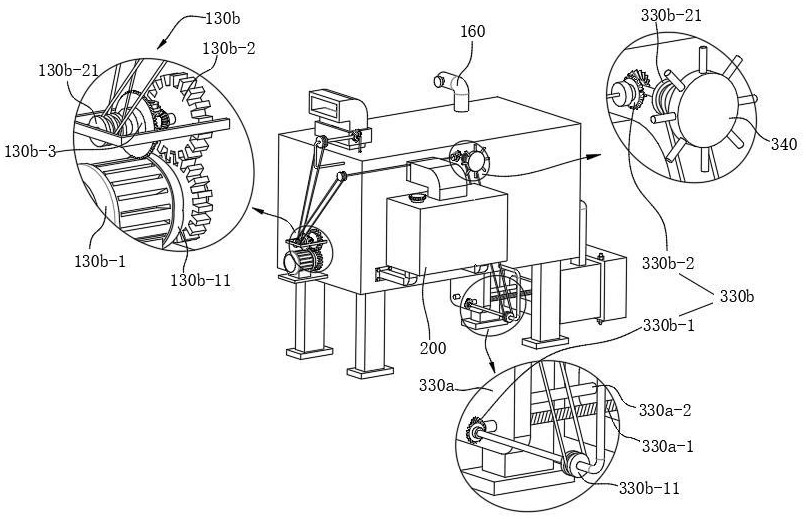

4、一种金属盖板热挤压成型装置,其包括:

5、承载箱体,其顶部一侧设置有进料槽且侧壁具有出料孔,所述进料槽内设置有对所述进料槽进行通断的第一通断组件,所述承载箱体内设置有当所述第一通断组件工作将所述进料槽打开时,自动将所述承载箱体内的熔融金属导入到所述出料孔内的出料组件,所述承载箱体的侧壁设置有通槽;

6、除氧机构,其包括安装在所述承载箱体侧壁且与所述通槽连通的酒精箱、安装在所述通槽内且工作时对所述通槽进行通断的第二通断组件以及安装在所述承载箱体内壁顶部的点火器,其中,当所述第一通断组件工作,将所述进料槽打开时,自动驱动所述第二通断组件工作,将所述通槽打开;

7、挤压成型机构,其包括安装在所述承载箱体侧壁且与所述出料孔连通的成型箱、活动安装在所述成型箱内部的挤压件以及与所述第二通断组件传动连接且当所述第二通断组件工作将所述通槽打开时,驱动所述挤压件在所述成型箱内移动,对所述成型箱内的熔融金属进行挤压的传动组件;

8、所述第一通断组件包括安装在所述进料槽内的第一活动板、安装在所述承载箱体侧壁的驱动组件以及一端与所述第一活动板传动连接且另一端与所述驱动组件传动连接的第一连接件,其中,所述驱动组件工作时带动所述第一连接件工作时,自动驱动所述第一活动板进行翻转;

9、所述进料槽内的内壁开设有两侧具有第一连接孔的第一连接槽;

10、所述第一活动板的侧壁具有第一连接座,所述第一连接座的两侧设置有与所述第一连接孔连接的第一连接轴,所述第一连接轴上套接有一端与所述第一连接轴侧壁连接且另一端与所述第一连接孔内壁连接的第一扭簧。

11、作为本发明所述的一种金属盖板热挤压成型装置的一种优选方案,其中,所述驱动组件包括安装在所述承载箱体侧壁且输出端具有第一齿轮的驱动电机、安装在所述承载箱体侧壁且与所述第一齿轮啮合的第二齿轮,所述第二齿轮的侧壁设置有第一皮带轮;

12、所述第一连接件包括一端通过转轴与所述第一连接轴连接的第一伞齿轮组以及通过转轴与所述第一伞齿轮组远离所述第一连接轴的一端连接且与所述第一皮带轮通过皮带连接的第二皮带轮。

13、作为本发明所述的一种金属盖板热挤压成型装置的一种优选方案,其中,所述通槽的内壁开设有两侧具有第二连接孔的第二连接槽,所述承载箱体的顶部设置有安装有单向阀且与所述承载箱体内部连通的排气管;

14、所述第二通断组件包括侧壁具有第二连接座且所述第二连接座两侧具有第二连接轴的第二活动板以及侧壁通过转轴与所述第二连接轴连接且与所述第一皮带轮通过皮带连接的第三皮带轮,所述第二连接轴与所述第二连接孔相连接,所述第二连接轴的外侧壁套接有一端与所述第二连接轴侧壁连接且另一端与所述第二连接孔内壁连接的第二扭簧。

15、作为本发明所述的一种金属盖板热挤压成型装置的一种优选方案,其中,所述出料组件包括位于所述承载箱体的内壁底部且一端通过转轴与所述第一齿轮侧壁连接且另一端延伸到所述出料孔内的螺纹杆。

16、作为本发明所述的一种金属盖板热挤压成型装置的一种优选方案,其中,所述成型箱的侧壁可拆卸安装有与所述成型箱内壁连通的成型模具,所述成型箱的顶部设置有与所述出料孔连接的导料管;

17、所述挤压件包括位于所述成型箱外侧的连接板以及活动连接在所述成型箱内壁且侧壁通过连接杆与所述连接板侧壁连接的挤压板;

18、所述传动组件包括位于所述承载箱体的底部且侧壁分别安装有丝杆以及限位滑竿的安装板以及一端与所述第二活动板传动连接且另一端与所述丝杆传动连接的第二连接件,所述连接板的一端滑动套接在所述限位滑杆上且另一端螺纹套接在所述丝杆上,其中,当所述第二活动板翻转带动所述第二连接件工作时,自动驱动所述丝杆进行转动。

19、作为本发明所述的一种金属盖板热挤压成型装置的一种优选方案,其中,所述第二连接件包括一端与所述丝杆连接且另一端通过连接轴设置有第四皮带轮的第二伞齿轮组以及一端通过转轴与所述第二连接轴连接且另一端通过转轴设置有第五皮带轮的第三伞齿轮组,所述第五皮带轮通过皮带与所述第四皮带轮连接。

20、作为本发明所述的一种金属盖板热挤压成型装置的一种优选方案,其中,所述第一齿轮临近所述驱动电机的输出端的一侧以及所述第三伞齿轮组临近所述第二连接轴的一侧均设置有第三连接件;

21、所述第三连接件包括一侧具有棘轮槽的棘轮座以及位于所述棘轮槽内且外侧壁均匀分布有多个弹性棘爪的棘轮;

22、所述挤压成型机构还包括通过转轴安装在所述第五皮带轮侧壁的把手。

23、作为本发明所述的一种金属盖板热挤压成型装置的一种优选方案,其中,所述第二齿轮的侧壁设置有输入端通过转轴与所述第二齿轮侧壁连接且输出端通过转轴与所述第一皮带轮侧壁连接的差速器。

24、与现有技术相比,本发明具有的有益效果是,该种金属盖板热挤压成型装置,通过第一通断组件工作将进料槽打开后,使得外部熔融金属进入到承载箱体内,同时带动出料组件工作将原先承载箱体内部除氧后的熔融金属导入到出料孔处进入到成型箱内,在此过程中,带动第二通断组件将通槽打开,进而酒精箱内挥发的酒精进入到承载箱体内,通过点火器工作使得酒精在承载箱体内燃烧消耗氧气,进而对承载箱体内导入新的熔融金属后进行除氧,同时,带动驱动组件工作后,驱动挤压件在成型箱内进行移动,对熔融金属进行挤压成型,替代传统的金属盖板热挤压成型装置,避免了高温的熔融金属进行挤压成型前与空气中的氧气接触后发生氧化反应,导致熔融金属被氧化后生产得到的金属盖板使用寿命受到影响,且需要独立设置有加热保温机构对熔融金属进行保温,造成使用不方便的问题。

- 还没有人留言评论。精彩留言会获得点赞!