一种有色金属铸锭自动脱模中空模具的制作方法

本发明涉及有色冶金设备,具体涉及一种结构紧凑、冷却效率和铸锭质量高、易脱模的有色金属铸锭自动脱模中空模具。

背景技术:

1、有色金属通常指除去铁、锰、铬和铁基合金以外的所有金属及其合金。有色金属,特别是有色金属的合金,由于具有良好的物理和机械性能,因此在航空、航天、汽车、机械制造、电力、通讯、建筑、家电等绝大部分行业都有广泛应用。

2、有色金属冶炼合格后,一般通过将金属熔体注入铸锭模,冷凝形成具有一定断面形状和尺寸的铸锭,然后才能经塑性加工得到各种用途的型材。

3、目前,如铝锭、锌锭等有色金属铸锭多采用模腔呈底小口大的倒凸字形结构铸锭模,并在模腔两侧的台阶上分别放置下大上小的锥台形销钉,然后在合金熔体浇注冷却后,吊装机通过牵引销钉将合金铸锭脱模并运输到合适位置,随后将销钉砸掉后形成铸锭成品。但是,目前的模具和销钉都是实心结构,且为了保证模具的强度和刚性其壁厚较厚,而有色金属熔体的浇铸温度一般在400℃以上,熔体浇铸到模具后主要以自然冷却、直接水冷、加罩保温冷却及雾化冷却等上表面冷却方式,不仅冷却速度慢导致生产效率低及铸锭脱模困难,而且熔体热量会致使模具温度较高影响使用寿命,并且铸锭主要从模具的上表面冷却,容易造成成分偏析和体积收缩,使得铸锭上表面容易产生宏观缩孔和裂纹,影响铸锭的质量和产成品率。

4、现有技术中为了解决上述有色金属铸锭模具存在的问题,有通过在铸锭模下部设置顶升装置,然后在铸锭模的模腔底部设置顶升孔以穿过顶升装置的顶升杆,从而实现铸锭自动脱模。同时,在铸锭模上设置环绕模腔的中空夹层,并在铸锭模端面设置与冷却系统连接的进液口和出液口,从而在中空夹层内通入流动的冷却液来间接冷却模腔内的熔体,以实现熔体均匀和快速的冷却,并能显著降低模具的温度以延长使用寿命,而且有效提高了铸锭的质量。但是,由于中空夹层使得模具的强度和刚性较低,致使模具容易变形,不仅影响铸锭的尺寸和表面质量,而且相较实心结构的模具使用寿命难以提高;虽然也有通过在中空夹层内间隔设置若干筋板以连接模腔壁与模具外壁,并在筋板中部开设通孔以通过冷却液,从而增强模具的强度和刚性且不影响冷却,但由于冷却液在中空夹层内自进液口直接流向出液口,而中空夹层因模腔形状限制并不规则,导致冷却液在中空夹层内的温度梯度分布并不均匀,使得冷却液未能与中空夹层内进液口上方及出液口下方角落的热量充分交换就流出,从而降低了冷却效率和冷却均匀性,铸件的质量难以进一步提高,而且设置筋板进一步加剧了温度梯度的不均匀。

技术实现思路

1、针对现有技术中的不足,本发明提供了一种结构紧凑、冷却效率和铸锭质量高、易脱模的有色金属铸锭自动脱模中空模具。

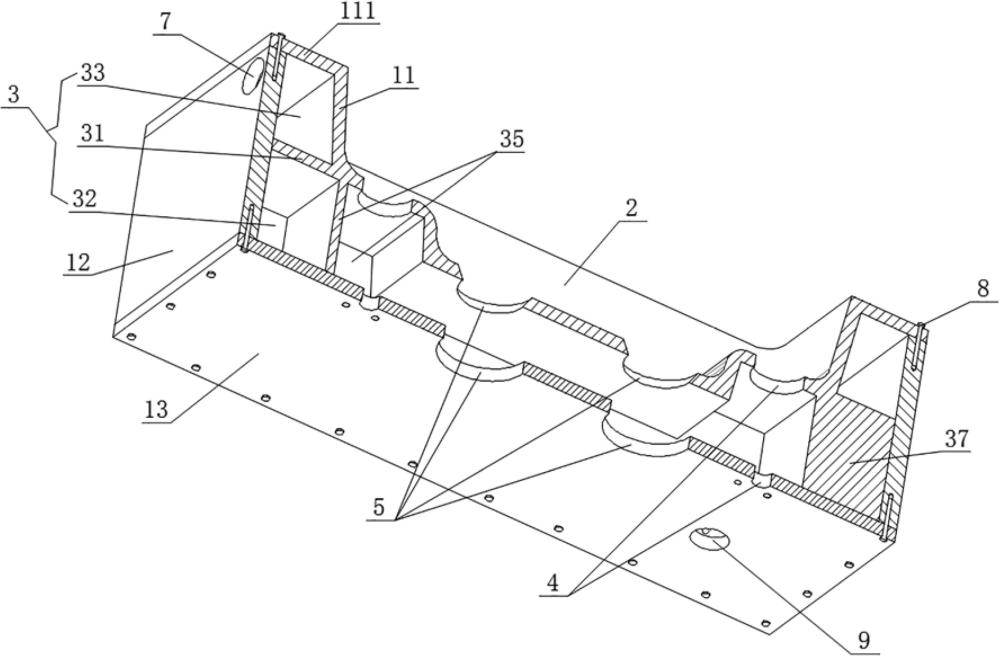

2、本发明是这样实现的:包括方形结构的模具本体,所述模具本体内设置有敞口的模腔且围绕模腔设置有中空夹层,所述模腔底部分别间隔设置有贯穿模具本体的销钉安装孔及顶杆孔,所述模具本体的端面上分别设置有连通中空夹层的进液口、出液口;

3、所述中空夹层内横向固定设置有将中空夹层分隔为上下密闭空间的隔板ⅰ,所述进液口连通模具本体内的底层中空夹层,所述出液口连通模具本体内的顶层中空夹层,所述隔板ⅰ在冷却液流动方向远离进液口的一端设置有连通顶层中空夹层的导通孔ⅰ。

4、进一步的,所述中空夹层内在销钉安装孔的外围设置环形密闭的围板,所述围板的侧壁上贯穿设置导通孔ⅱ,所述中空夹层内的隔板ⅰ底部不低于围板的顶端。

5、进一步的,所述底层中空夹层内在进液口一端的隔板ⅰ下方纵向密闭设置有隔板ⅱ,所述进液口连通隔板ⅱ一侧的底层中空夹层,所述导通孔ⅰ相较进液口设置在隔板ⅱ的另一侧。

6、进一步的,所述导通孔ⅱ设置在冷却液流动方向远离进液口的围板一侧上部,所述导通孔ⅱ的上端延伸至围板的顶端。

7、进一步的,所述出液口设置在远离进液口的模具本体一端且偏向进液口一侧。

8、进一步的,所述中空夹层内间隔设置有若干竖直的筋板,所述筋板的侧端分别与中空夹层的内壁、外壁、底壁及隔板ⅰ密封固定连接,所述筋板设置有导通孔ⅲ,所述底层中空夹层内的导通孔ⅲ上端延伸至筋板的顶端。

9、进一步的,所述导通孔ⅲ的截面积大于进液口及导通孔ⅱ的通道截面积之和。

10、进一步的,所述模具本体的端面上设置有至少两个出液口,所述模具本体上全部出液口的通道截面积之和大于进液口及导通孔ⅱ的通道截面积之和。

11、进一步的,所述顶层中空夹层中的筋板顶端与中空夹层的顶壁之间设置有间隙,所述顶层中空夹层中的筋板顶端高于顶层中空夹层中的液面高度,所述模具本体上至少设置有一个出液口的上端不低于顶层中空夹层中的筋板顶端。

12、进一步的,所述模具本体包括上模具体、边框、底板,所述模腔设置于上模具体内,所述上模具体的上端外缘设置有向外延伸的连接翼边,所述连接翼边上设置有连接孔ⅰ;所述边框为上下开口的方框结构且上下端面均设置有连接螺孔ⅰ,所述进液口、出液口分别设置在边框的端面上;所述底板为板状结构且分别贯穿设置有与销钉安装孔及顶杆孔对应的通孔、连接螺孔ⅱ,所述底板上还设置有与连接螺孔ⅰ对应的连接孔ⅱ,所述上模具体的连接翼边及底板分别通过螺钉与边框密封连接。

13、本发明的有益效果:

14、1、本发明通过在模具的中空夹层内设置隔板ⅰ,将中空夹层分为至少两层,并配套在隔板ⅰ上设置导通孔ⅰ及对应设置进液口和出液口,从而将中空夹层形成分层冷却通道,使得冷却液在中空夹层内形成自下往上分层流动以延长热交换的接触面积和时间,既能有效消除中空夹层内的冷却死角,而且还能实现中空夹层内冷却液热量的充分交换,达到了提高冷却效率和减轻温度梯度分布不均匀的目的,杜绝了模具由于冷却不到位导致的局部过热问题,最终能够显著提高铸锭的质量和模具的使用寿命。

15、2、本发明通过在模具内设置中空夹层,并且设置隔板ⅰ及导通孔ⅰ及对应设置进液口和出液口,使冷却液在中空夹层内形成自下往上分层流动且温度逐渐升高,从而对模腔内的熔体形成自下而上的强制冷却和定向凝固,从而可消除铸锭中心缩松、v型偏析、晶粒粗大和表面裂纹及气泡问题,从而可显著提高铸锭的内在和表面质量;而且强制冷却使得与模腔接触的熔体侧表层和底层首先凝固,而熔体内部进一步冷却会带动表层和底层产生向内收缩的趋势,从而导致冷却铸锭与模腔内壁分离或局部分离以便脱模。

16、3、本发明在中空夹层内的销钉安装孔外围设置围板,并在围板侧壁上贯穿设置导通孔ⅱ,使得模腔底部在销钉安装孔外围形成独立的冷却空间,从而便于独立控制销钉内冷却液的温度,既能避免销钉冷却不足而导致其易受损的问题,而且围板还能对自进液口流入的冷却液形成导流以消除冷却死角。

17、4、本发明的底层中空夹层内在进液口一端的隔板ⅰ下方纵向密闭设置有隔板ⅱ,并且进液口及导通孔ⅰ分设于隔板ⅱ两侧,从而将底层中空夹层分隔形成o形的冷却通道,能够延长底层中空夹层内的冷却液热交换面积和热交换时间,有效提高底层中空夹层的冷却效率和进一步消除中空夹层内的冷却死角。

18、5、本发明在中空夹层内间隔密封固定设置若干连接内外壁的竖直筋板,并在筋板设置导通孔ⅲ,可在不影响冷却的情况下有效提高模具的强度和刚性,使得模具不易变形以提高铸锭的尺寸和表面质量。

19、6、本发明使围板侧壁上的导通孔ⅱ上端延伸至围板的顶端,并且使底层中空夹层内的导通孔ⅲ上端延伸至筋板的顶端,从而能够及时排出围板及底层中空夹层内的冷却液气化产生的蒸汽,可避免围板及底层中空夹层内因蒸汽压力出现顶部冷却空腔而导致侧壁局部过热的问题,有效提高了冷却的均匀性和模具寿命。

20、综上所述,本发明具有结构紧凑、冷却效率和铸锭质量高、易脱模的特点。

- 还没有人留言评论。精彩留言会获得点赞!