一种无缝金属复合管内外表面同步处理设备及方法

本发明属于无缝金属复合管表面处理,具体涉及一种无缝金属复合管内外表面同步处理设备及方法。

背景技术:

1、无缝金属复合管兼有基体钢管和覆层的所有优点,相对于单质合金管材能有效降低成本,而且在对具有应力腐蚀开裂敏感性的氯化物和酸性环境中可以提高安全性和可靠性。无缝金属复合管能最大限度地实现材料的优势互补,减少合金元素用量,降低工程费用及维护成本,同时,根据腐蚀介质的不同,选择相应的耐腐蚀合金材料作为内衬,能够完全达到耐腐蚀合金管材的耐腐蚀性能标准,并且具有更高的耐压指标,在保证原有基管各项性能的基础上,提高了管道的耐腐蚀性、耐磨性,延长了管道的使用寿命,是纯不锈钢管、铜管或其他耐腐蚀性合金管的替代产品,可以广泛应用于石油天然气、化工、电力、煤炭、锅炉、热交换器、海水管道等工业领域。

2、近年来,轧制复合技术的发展为制备大长径比无缝金属复合管奠定了基础,例如专利202211618913.0公开一种大长径比异质金属复合薄壁管渐进斜轧复合设备及其方法,专利202011450318.1提出了一种具有波纹结合面的金属复合管三辊斜轧成形方法,202310822876.3提出一种无缝金属波纹复合管高效定径调整斜轧设备及方法。然而,在真正用于服役环境之前,热轧复合后的无缝金属复合管必须进行表面处理,但是由于功能需求差异,外层管材和内层管材需要进行不同的表面处理,例如对于碳钢/不锈钢内衬复合管,外层碳钢管需要打磨毛化以供后续喷涂,而内层不锈钢管则需要抛光以提高耐腐蚀性能。

3、无缝金属复合管的发展和应用刚刚起步,目前并没有专用表面处理设备。现有单质无缝钢管的表面处理方式主要有机械抛光和电解抛光,其中以机械抛光方法使用最多,磨料主要有砂带、砂纸、砂轮等,通过零件转动或磨料转动,达到表面处理的目标。然而,现有表面处理方式面临诸多问题,例如在打磨过程中由于磨料的不断损耗从而大大影响打磨的效果,产生的粉尘不仅会对周围环境产生污染,还会出现磨料磨损不均而造成磨料损坏、打磨不均、表面划痕等诸多问题,同时由于大长径比无缝金属复合管夹持或同轴困难,在打磨过程中磨料无法时刻与无缝钢管保持恒定压力,往往会产生头尾打磨不均现象。

4、除此以外,目前单质无缝钢管的表面处理通常独立进行,现有设备无法满足大长径比无缝金属复合管面临的内外表面差异化同步处理需求,不能实现大长径比管材内外表面的同时打磨,而分开进行表面处理不仅需要增加多台设备,同时会增加额外工序、提高加工成本、降低打磨效率,无法满足工业化需求。

5、因此,亟待开发大长径比无缝金属复合管专用打磨设备,满足内外表面差异化同步处理需求,同时解决打磨效率低、磨料磨损不均、打磨均匀性差、表面质量差、粉尘污染大等问题。

技术实现思路

1、本发明针对上述问题提供了一种无缝金属复合管内外表面同步处理设备及方法。

2、为达到上述目的本发明采用了以下技术方案:

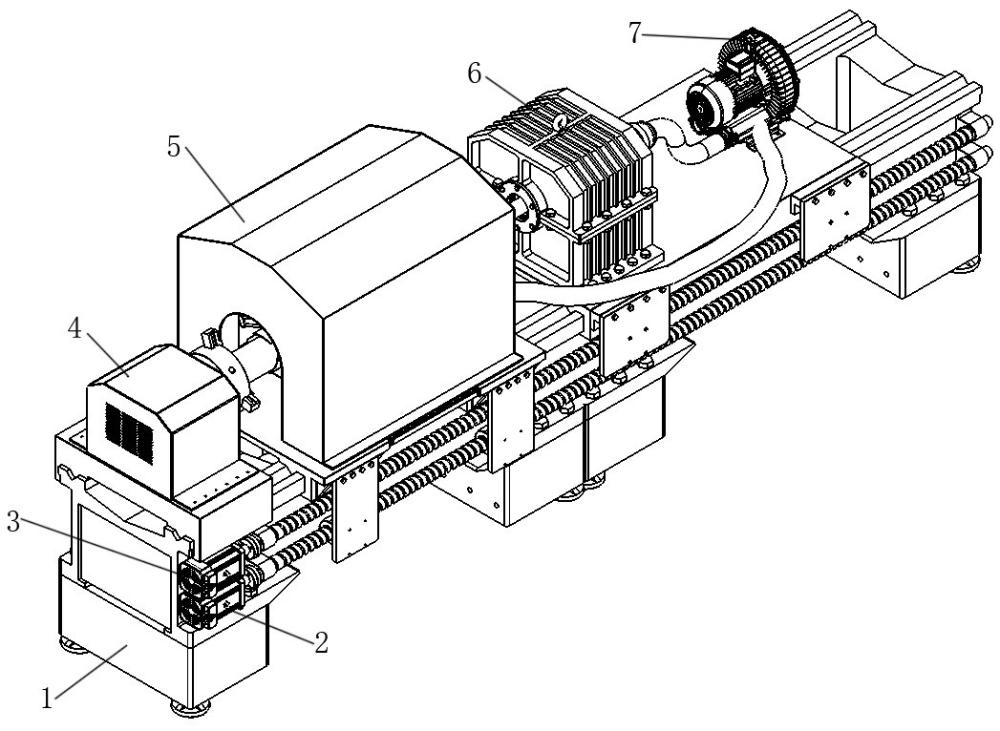

3、一种无缝金属复合管内外表面同步处理设备,包括机架、一号辅助驱动装置、二号辅助驱动装置、主驱动装置、外圆夹持磨抛装置和内圆涨紧磨抛装置;

4、所述一号辅助驱动装置和二号辅助驱动装置固定在机架的一侧,所述一号辅助驱动装置通过丝杠与外圆夹持磨抛装置连接,所述二号辅助驱动装置通过丝杠与内圆涨紧磨抛装置连接;

5、所述主驱动装置位于机架的一端,用于夹持并带动无缝金属复合管转动,所述外圆夹持磨抛装置位于主驱动装置的右侧,在主驱动装置夹紧无缝金属复合管的同时,给予无缝金属复合管外侧的支撑,并实现对无缝金属复合管外表面的打磨或抛光,所述内圆涨紧磨抛装置位于外圆夹持磨抛装置的右侧,用于实现对无缝金属复合管内表面的打磨或抛光。

6、进一步,所述外圆夹持磨抛装置包括一号溜板,所述一号溜板有两个,均通过丝杠与一号辅助驱动装置连接,在所述一号溜板上设置有行架,在两个所述行架之间设置有横梁,在所述横梁上安装有两个前后对称设置的夹具,所述夹具用于夹紧无缝金属复合管,同时实现对无缝金属复合管外表面的打磨或抛光,在两个所述一号溜板上共同安装有保护壳,用于罩住行架、夹具和横梁,减小抛磨过程中碎屑的逸散。

7、再进一步,所述夹具包括连接板,在所述连接板上安装有一号直线电机,在所述一号直线电机的输出端安装有一号压力传感器,在所述一号压力传感器上连接有推动块,在所述推动块的左右两端对称铰接有两个拉板,在所述连接板的左右两侧对称铰接有两个抱臂,所述拉板的另一端铰接在对应抱臂的曲肘处,在所述推动块的下端安装有二号磨抛板,在所述抱臂的下部铰接有一号磨抛板,在所述抱臂上还安装有紧定装置,在所述紧定装置的活动端安装有二号压力传感器,所述二号压力传感器与一号磨抛板铰接,用于带动一号磨抛板转动,实现对无缝金属复合管外壁的自适应贴紧。

8、更进一步,所述内圆涨紧磨抛装置包括二号溜板,所述二号溜板通过丝杠与二号辅助驱动装置连接,在所述二号溜板上安装有箱体,在所述箱体上固定安装有空心管,在所述空心管的端部通过法兰连接有磨抛头。

9、更进一步,所述磨抛头包括芯轴,所述芯轴通过法兰与空心管连接,在所述芯轴上固定安装有三角座,在所述三角座的三个角上均固定安装有二号直线电机,在所述二号直线电机输出轴的末端安装有三号压力传感器,在所述三号压力传感器上安装有三号磨抛板,二号直线电机根据三号压力传感器实时接收到的三号磨抛板的受力情况进行调节,保证整个磨抛过程中三号磨抛板的恒定受力。

10、更进一步,还包括粉尘回收装置,所述粉尘回收装置位于二号溜板上,用于对外圆夹持磨抛装置和内圆涨紧磨抛装置磨抛过程中产生的粉尘进行回收。

11、更进一步,所述粉尘回收装置包括负压风机、一号软管和二号软管,所述一号软管和二号软管的一端均与负压风机的进风口连接,所述二号软管与空心管靠近箱体的一端连接,用于对无缝金属复合管内壁磨抛过程中产生的碎屑进行收集,在所述空心管靠近磨抛头的一侧均匀开设有多个收集孔,所述一号软管与保护壳连接,用于对无缝金属复合管外壁磨抛过程中产生的碎屑进行收集。

12、一种无缝金属复合管内外表面同步处理方法,包括以下步骤:

13、s1,外壁定位夹持:一号辅助驱动装置驱动外圆夹持磨抛装置轴向移动至无缝金属复合管远离主驱动装置的一端,并由一号直线电机带动推动块移动,同时带动两个抱臂做抱紧运动,二号磨抛板直接与无缝金属复合管的外壁贴合,一号磨抛板在紧定装置的作用下完成对无缝金属复合管的外壁贴合,实现外圆夹持磨抛装置对无缝金属复合管的夹持,之后一号辅助驱动装置驱动外圆夹持磨抛装置轴向移动,直到所夹持的无缝金属复合管的另一端与主驱动装置上的三爪卡盘接触,之后利用三爪卡盘完成对无缝金属复合管的夹持;

14、s2,内壁涨紧夹持:二号辅助驱动装置驱动内圆涨紧磨抛装置沿轴向移动,使磨抛头正好位于无缝金属复合管的内壁入口处,此时控制周向布置的三个二号直线电机带动三号磨抛板伸出,完成对无缝金属复合管的内壁涨紧,并根据无缝金属复合管的处理需求在周向三个方向设置相同的预紧力,三号压力传感器在涨紧过程中实时感知三号磨抛板的受力情况,直至三个三号磨抛板所受压力全部达到设定的预紧力后完成涨紧工作,实现对无缝金属复合管内壁的涨紧夹持;

15、s3,内外同步处理:主驱动装置带动无缝金属复合管旋转,二号辅助驱动装置带动内圆涨紧磨抛装置沿轴向匀速位移,同时一号辅助驱动装置带动外圆夹持磨抛装置沿轴向匀速位移,实现对无缝金属复合管内外表面的同步磨抛处理;

16、s4,稳定均匀磨抛:外圆夹持磨抛装置中的一号直线电机和紧定装置一直保持工作状态,并根据一号压力传感器和二号压力传感器的数据进行实时调节,使二号磨抛板和一号磨抛板与无缝金属复合管外壁之间的压力在磨抛过程中保持均匀,内圆涨紧磨抛装置通过三号压力传感器在线动态监测三号磨抛板与无缝金属复合管内壁之间的压力,二号直线电机根据三号压力传感器实时接收到的压力信号进行调节,保证整个磨抛过程中三号磨抛板的恒定受力,与此同时,粉尘回收装置在整个磨抛过程中保持工作,对无缝金属复合管处理过程中产生的粉尘进行收集。

17、进一步,所述外圆夹持磨抛装置和内圆涨紧磨抛装置在轴向保持同步移动,保证无缝金属复合管内外表面的同步处理。

18、与现有技术相比本发明具有以下有益效果:

19、本发明针对现有设备无法满足大长径比无缝金属复合管面临的内外表面差异化同步处理需求且分工序处理打磨效率低的问题,对外圆夹持磨抛装置以及内圆涨紧磨抛装置进行了设计,可以针对内外异质金属的不同处理需求,选择不同的磨抛板,同时可以保证外圆夹持磨抛装置和内圆涨紧磨抛装置的同步移动,满足了内外表面差异化同步处理的需求,减少了处理工序,提高了处理的效率,降低了处理成本,缩短了处理的周期,满足了工业化的需求;

20、本发明针对磨料磨损不均而造成磨料损坏、打磨不均、表面划痕等诸多问题,在外圆夹持磨抛装置中设置了两个交错布置的夹具,提高了复合管在磨抛过程中轴向支撑的稳定性,此外,还设置了紧定装置,通过紧定装置对一号磨抛板进行顶紧,通过一号直线电机对二号磨抛板进行顶紧,使一号磨抛板和二号磨抛板紧贴无缝金属复合管的外壁并保持压力的恒定,大大避免了磨抛过程中受力不均的问题,大大提高了磨料的利用率,提高了表面处理过程中无缝金属复合管外壁周向与轴向的均匀性,通过三号压力传感器在线动态监测三号磨抛板与无缝金属复合管内壁之间的压力,并通过二号直线电机进行实时调整,保证三号磨抛板与无缝金属复合管内壁之间的压力在磨抛过程中保持均匀,提高了表面处理过程中管坯内壁周向与轴向的均匀性,由于打磨过程中压力的前后一致,也大大提高了表面处理的质量,降低了二次加工甚至坯料报废的可能性;

21、本发明针对磨抛过程中碎屑不及时清理导致的粉尘污染或划伤表面等问题,通过设置粉尘回收装置对内壁和外壁处理过程中产生的粉尘及时进行处理,并且由于内壁打磨抛光时处于封闭状态,打磨过程中产生的粉尘不能及时的离开无缝金属复合管内腔,本发明特别在内圆涨紧磨抛装置中采用了空心管,使得在打磨过程中就能实时的对内壁处理过程中产生的粉尘进行收集,避免了粉尘对表面产生二次损伤的可能性,进一步保证了表面的质量。

- 还没有人留言评论。精彩留言会获得点赞!