用于孔加工的化学气相沉积装置及方法与流程

本发明涉及半导体,特别是涉及一种用于孔加工的化学气相沉积装置及方法。

背景技术:

1、碳化硅(sic)材料作为优秀的第三代半导体材料,具有热传导度高、耐等离子刻蚀、耐氧化、耐磨损、耐腐蚀、高温稳定等优点,尤其是具备在等离子刻蚀制造工艺中几乎不产生颗粒污染的优良特性。

2、未来随着半导体制程的不断发展,对碳化硅部件的应用需求将会越来越广泛,这也意味着对碳化硅部件特殊加工技术的要求也将提高,比如碳化硅电极的高深宽比孔加工技术。以碳化硅为代表的半导体材料因其高硬度且质脆的特性,深孔加工一直是业界难题,当采用常规的刀具进行加工,有排屑困难、冷却效果差、刀具磨损快等技术难点,且最重要的是由于碳化硅硬度仅次于金刚石,加工过程中未及时排出的碳化硅颗粒会导致加工孔径不均匀甚至严重损伤孔内壁。为了解决该问题,从加工工艺和设备层面,有一些改进尝试,比如双面加工、激光加工及超声波-电浆加工等等,但都存在成本高昂或者难以产业化的问题。总之,常规的加工手段存在成本高、效率低或良率低等问题。

技术实现思路

1、有鉴于此,本发明实施例为解决背景技术中存在的碳化硅为例的半导体工件深孔加工困难的问题而提供一种用于孔加工的化学气相沉积装置及方法。

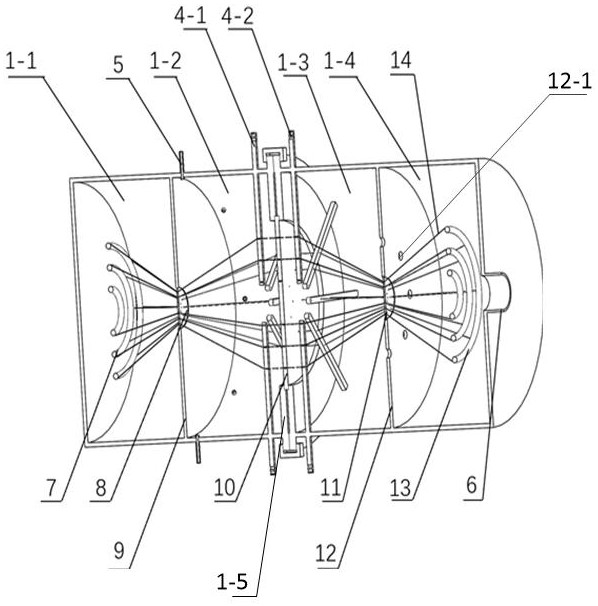

2、第一方面,本发明实施例提供了一种用于孔加工的化学气相沉积装置,包括:

3、装置腔体,用于供反应气体通入以进行化学气相沉积,所述装置腔体内具有供半导体工件固定的固定位;

4、若干加热丝,布置于所述装置腔体内,用于穿设于所述半导体工件待加工的对应的孔中,以对对应的所述孔的内壁加热;

5、绕丝机构,与若干的所述加热丝连接,用于带动若干的所述加热丝相对所述孔连续或间歇运动。

6、本发明实施例所提供的用于孔加工的化学气相沉积装置,能够将预加工有孔的半导体工件置于装置腔体内,利用若干的加热丝对所述孔的内壁进行针对性加热,使装置腔体内的反应气体能够在指定的受加热的孔内壁处生长,以便所述孔后续加工或修复。绕丝机构带动若干的所述加热丝相对所述孔运动,避免加热丝表面因沉积材料导致加热不均匀。

7、结合本发明的第一方面,在一可选实施方式中,所述用于孔加工的化学气相沉积装置还包括加热器,所述加热器用于对若干的所述加热丝进行局部加热。该实施例中,加热器对加热丝进行较为有针对性的加热,而非整体性的加热,目的是使加热丝在对应所处的半导体工件的待加工的孔内集中发热,一方面是节约热能损耗,另一方面是避免装置腔体内无需反应气体沉积的区域发生沉积。

8、结合本发明的第一方面,在一可选实施方式中,所述用于孔加工的化学气相沉积装置还包括加热器正电极和加热器负电极,所述加热器正电极和所述加热器负电极分别位于所述固定位的两侧;所述加热丝为导体,任一所述加热丝的两端分别与所述加热器正电极和所述加热器负电极导通。该实施例中,加热丝采用电热的自发热方案,利用加热器正电极和加热器负电极实现加热丝的特定部分发热。

9、结合本发明的第一方面,在一可选实施方式中,所述加热器正电极和所述加热器负电极上均开设有供所述加热丝穿过的第一导向孔,所述加热器正电极上的第一导向孔、所述加热器负电极上的第一导向孔与所述半导体工件待加工的孔一一对应;所述加热丝在所述第一导向孔作用下与所述半导体工件上对应的孔同轴。该实施例中,通过以上布置方式,使每一个半导体工件待加工的孔均能够配对到用于对其加热的特定的加热丝以及对应加热丝的加热器正电极和加热器负电极。该实施例中,通过布置第一导向孔对齐半导体工件待加工的孔,使加热丝能够沿半导体工件待加工的孔的轴线延伸,有利于加热丝表面与孔内壁之间的距离在各个方位保持统一。

10、结合本发明的第一方面,在一可选实施方式中,所述加热器正电极和加热器负电极采用石墨材料;所述加热丝采用碳纤维材料。石墨材料兼顾耐高温、导电、硬度低(自身磨损而保护加热丝)等有效物理性质,适合作为本实施例的电极材料,碳纤维材料兼顾耐高温、导电、强度高、抗摩擦、导热及耐腐蚀等有效物理性质,适合作为本实施例的加热丝材料。

11、结合本发明的第一方面,在一可选实施方式中,所述用于孔加工的化学气相沉积装置还包括进丝束丝器和收丝束丝器,所述进丝束丝器和所述收丝束丝器分别位于所述加热器的两侧,所述进丝束丝器和所述收丝束丝器上均开设有供所述加热丝穿过的第二导向孔,所述第二导向孔用于对若干的所述加热丝进行分隔以使所述加热丝之间保持间距;所述第二导向孔偏离于所述半导体工件待加工的对应的孔的轴线。该实施例中,通过进丝束丝器和收丝束丝器,能够便于将众多的加热丝约束在不同的孔位中,以便将不同的加热丝区分开,以便取用时选取加热丝更加方便;还能够使加工装置在启用时其加热丝之间同样保持间隔,以避免不同加热丝之间排序混乱而产生冲突。第二导向孔偏离于半导体工件待加工的孔的轴线,使加热丝更容易抵靠第一导向孔的内壁,所以这种设置可以保证导电的稳定性。

12、结合本发明的第一方面,在一可选实施方式中,所述用于孔加工的化学气相沉积装置还包括第一卡盘和第二卡盘,所述第一卡盘的内侧与所述进丝束丝器固定,外侧与所述装置腔体内壁固定;所述第二卡盘的内侧与收丝束丝器固定,外侧与所述装置腔体内壁固定;所述第一卡盘与所述半导体工件之间形成进丝加热腔,所述第二卡盘与所述半导体工件之间形成收丝加热腔。该实施例中,第一卡盘和第二卡盘一方面起到便于固定进丝束丝器和收丝束丝器的作用,另一方面对装置腔体的内部空间进行分隔,缩小反应气体流通的范围,提高反应气体的流通效率。

13、结合本发明的第一方面,在一可选实施方式中,所述用于孔加工的化学气相沉积装置还包括:进气管和排气管;所述进气管均匀分布在装置腔体侧壁且位于所述第一卡盘与所述固定位之间,所述排气管位于所述装置腔体的一端的中心。该实施例中,装置腔体进气是从一端侧壁的四周进气,排气是从另一端的中心排气,反应气体从装置腔体侧壁进入所述进丝加热腔,再经过所述收丝加热腔,最后从所述装置腔体的一端的中心排出,反应气体流动的路径从分散到集中,流场均匀,能够使反应气体更均匀地通过半导体工件的各个孔。

14、结合本发明的第一方面,在一可选实施方式中,所述装置腔体包括可拆分的第一部分和第二部分,所述第一部分与所述第二部分通过法兰连接,所述固定位形成于所述第一部分与所述第二部分的所述法兰之间。该实施例中,装置腔体通过可拆分结构便于半导体工件装入其中进行固定,法兰连接的形式结构紧密均匀,利于密封。

15、结合本发明的第一方面,在一可选实施方式中,所述用于孔加工的化学气相沉积装置还包括若干卡夹,若干的所述卡夹环绕所述第一部分与所述第二部分的所述法兰布置,所述卡夹用于对所述第一部分与所述第二部分的所述法兰加压以将所述第一部分与所述第二部分连接固定。该方案能够便于装置腔体的打开或关闭,以便半导体工件装入其中或从中取出。

16、结合本发明的第一方面,在一可选实施方式中,所述绕丝机构包括:

17、进丝绕丝器,用于供所述加热丝盘绕,并在所述用于孔加工的化学气相沉积装置启动时释放所述加热丝;

18、收丝绕丝器,用于供所述加热丝盘绕,并在所述用于孔加工的化学气相沉积装置启动时收集所述进丝绕丝器释放出的所述加热丝。

19、如此设置,使加热丝保持运动并做到对加热丝的收、放有序,避免加热丝的运动受到影响。

20、第二方面,本发明实施例提供了一种用于孔加工的化学气相沉积方法,使用第一方面所述的用于孔加工的化学气相沉积装置,所述方法包括:

21、将所述半导体工件固定于装置腔体内,所述装置腔体用于供反应气体通入以进行化学气相沉积;

22、在所述半导体工件待加工的对应的孔中布置加热丝,并对所述加热丝加热,使所述孔的内壁温度达到反应气体沉积所需温度;

23、向所述装置腔体内通入反应气体,在反应气体沉积过程中,带动所述加热丝相对所述孔连续或间歇运动。

24、本发明实施例所提供的用于孔加工的化学气相沉积方法,能够将预加工有孔的半导体工件置于装置腔体内,利用若干的加热丝对所述孔的内壁进行针对性加热,使装置腔体内的反应气体能够在指定的受加热的孔内壁处生长,以便所述孔后续加工或修复。绕丝机构带动若干的所述加热丝相对所述孔运动,避免加热丝表面因沉积材料导致加热不均匀。

25、本发明实施例所提供的用于孔加工的化学气相沉积装置及方法,能够将预加工有孔的半导体工件置于装置腔体内,利用若干的加热丝对所述孔的内壁进行针对性加热,使装置腔体内的反应气体能够在指定的受加热的孔内壁处生长,以便所述孔后续加工或修复。绕丝机构带动若干的所述加热丝相对所述孔运动,避免加热丝表面因沉积材料导致加热不均匀。本发明实施例所提供的用于孔加工的化学气相沉积装置及方法能够提高半导体工件深孔加工的效率和良率,还能够有选择性的针对有缺陷的孔进行修复加工,减少二次加工的难度。

26、本发明附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!