一种缸筒内孔成型加工设备的制作方法

本发明涉及缸筒加工,特别涉及一种缸筒内孔成型加工设备。

背景技术:

1、液压缸是将液压能转变为机械能、做直线往复运动的液压执行元件,液压缸通常由缸筒、活塞、活塞杆、密封件、端盖等组成,其中缸筒是其重要组成部分之一。

2、为了增强缸筒的硬度、耐磨性和使用寿命,会对液压缸的缸筒进行热处理,常见的热处理方式包括正火、回火和表面渗碳等。

3、现有的缸筒热处理方式是采用较为常见的热炉设备进行高温加热,虽说热炉具有良好的加热效果,但是由于热炉大小有限,一次性只能对单个缸筒进行装持热处理,不适合缸筒的批量化热处理,批量化工作效率较低;其次常通过四组承托杆将缸筒推送到热炉,四组承托杆虽能提供稳定承托,但是后续缸筒下料时,需要使四组承托杆的间距扩大才能取出缸筒,使用便利还有待提高;此外热炉多是内壁加装有加热结构,这样就会易出现缸筒的外壁预先被热处理的情况,缸筒的内孔通过热传导再被热处理,缸筒内外热处理程度不同,继而导致缸筒内外壁的热处理效果不均一。

技术实现思路

1、要解决的技术问题:本发明提供的一种缸筒内孔成型加工设备,可以解决上述提到的问题。

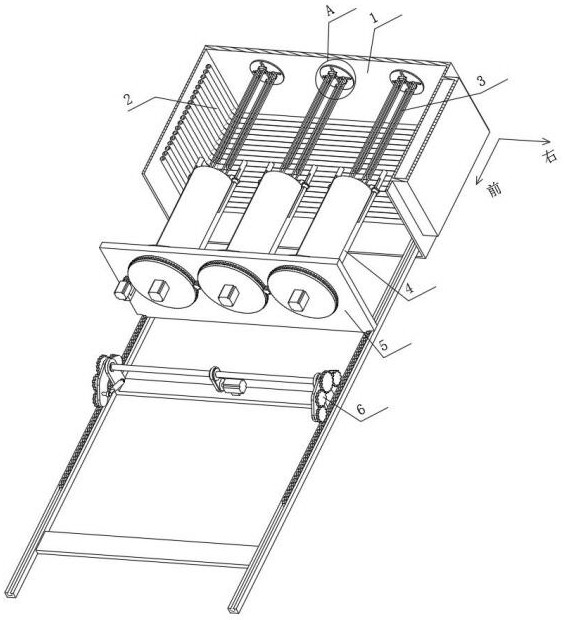

2、技术方案:为了实现上述目的,本发明采用以下技术方案,一种缸筒内孔成型加工设备,包括加热室,所述加热室内由后向前依次安装有若干外加热电阻圈,加热室前侧呈敞口状并设有封腔板,封腔板上设有用于对多个缸筒进行托起的承托机构,加热室的后壁上设有用于对多个缸筒的内孔进行加热的内加热机构,封腔板前侧设有用于将托起的多个缸筒送入加热室内的推送机构。

3、承托机构包括由左向右依次转动贯穿安装在封腔板上的第二安装盘体,第二安装盘体的后侧壁开设有三组沿半圆分布且相邻夹角为度的第二导槽,第二导槽内滑动贯穿安装有承托杆,第二安装盘体内设有用于同步调整各承托杆与第二安装盘体圆心之间距离的第一调整组件,第二安装盘体前侧设有用于使多个第二安装盘体同步转动的翻转组件。

4、内加热机构包括与第二安装盘体一一对应且转动贯穿安装在加热室后壁上的第一安装盘体,第一安装盘体的前侧壁圆周等距开设有四组第一导槽,第一导槽内滑动贯穿安装有安装基座,安装基座前侧固定安装有内加热电阻圈,第一安装盘体内设有用于同步调整各内加热电阻圈与第一安装盘体圆心之间距离的第二调整组件,第一安装盘体后侧设有用于使多个第一安装盘体同步转动的联转组件。

5、推送机构包括固定连接在加热室前侧底部的导轨架,导轨架上端左右对称设有导轨,导轨上滑动安装有齿轨,齿轨后端固定连接在封腔板底部,齿轨上设有推送组件。

6、作为本发明的一种优选技术方案,所述第一调整组件包括转动连接在第二安装盘体内的圆形转板,圆形转板上对应第二导槽的位置均开设有斜偏槽,承托杆前端滑动贯穿对应的斜偏槽,圆形转板的前侧中心固定连接在第二电机的输出端上,第二电机固定连接在第二安装盘体的前侧外壁。

7、作为本发明的一种优选技术方案,所述翻转组件包括固定连接在第二安装盘体前侧外环面上的齿轮圈,相邻两齿轮圈之间以及任意一个齿轮圈外围均设有转动连接在封腔板上的第一调向齿轮,第一调向齿轮与相邻的齿轮圈啮合相连,任意一个第一调向齿轮固定连接在第三电机的输出端上,第三电机固定连接在封腔板上。

8、作为本发明的一种优选技术方案,所述第二调整组件包括通过转动杆设在第一安装盘体内的四方转板,转动杆内端与四方转板的中心固定相连,四方转板的四角位置均铰接有l型连接臂,l型连接臂远离四方转板的一端铰接在安装基座的后侧,四方转板与第一安装盘体设有驱转单元。

9、作为本发明的一种优选技术方案,所述驱转单元包括转动杆后端贯穿第一安装盘体后安装的驱转齿轮,驱转齿轮与齿条架啮合连接,齿条架固定连接在第一电动推杆的输出端上,第一电动推杆固定连接在第一安装盘体的后侧壁上。

10、作为本发明的一种优选技术方案,所述圆形转板和第二安装盘体的前侧壁之间设有固定连接在承托杆上的持平板,持平板前后两侧壁均为光滑面且分别与圆形转板和第二安装盘体的前侧壁紧密贴合。

11、作为本发明的一种优选技术方案,所述联转组件包括固定连接在第一安装盘体后侧外环面上的锥齿圈,锥齿圈下侧啮合连接有锥齿轮,锥齿轮通过连接杆转动连接在安装板上,安装板固定连接在加热室的后侧壁上,连接杆的下端固定连接有蜗轮,蜗轮与蜗杆段啮合连接,三段蜗杆段一体成型为联轴,联轴转动连接在两个支板之间,支板固定连接在加热室的后侧壁上,联轴一端贯穿对应侧支板后固定连接在第一电机的输出端上,第一电机固定连接在加热室的后侧壁上。

12、作为本发明的一种优选技术方案,所述推送组件包括左右对称固定连接在导轨架中部的两个立板,立板上端转动连接有呈拱形的弯板,两个弯板中部之间转动贯穿安装有转轴,转轴两端均固定连接有主驱动齿轮,主驱动齿轮前侧啮合连接有第二调向齿轮,第二调向齿轮前侧啮合连接有第二接触齿轮,主驱动齿轮后侧啮合连接有第一接触齿轮,第一接触齿轮、第二接触齿轮和第二调向齿轮均转动连接在弯板上,第一接触齿轮和第二接触齿轮不同时与齿轨啮合相连,转轴中部通过同步带与第四电机的输出端传动连接,第四电机固定连接在导轨架上,其中一个弯板内侧前端与第二电动推杆推动端相铰接,第二电动推杆固定端铰接在对应的立板上。

13、作为本发明的一种优选技术方案,所述承托杆的后侧开设有活动槽,承托杆上前后对称设有阶梯套,阶梯套的小径端相对分布,阶梯套均位于第二安装盘体后方,前侧阶梯套固定连接在承托杆上,后侧阶梯套滑动连接在活动槽上。

14、有益效果:1.本发明所采用的承托机构能够一次性对多个缸筒进行稳定多点承托,同时通过翻转组件使三组承托杆旋转到缸筒的侧面,缸筒受重力作用会自动滑下,实现缸筒与承托杆的快速分离,整体过程较为智能化,使用便捷。

15、2.本发明所采用的内加热机构和外加热电阻圈形成内外同步加热模式,实现缸筒内外同步均衡受热的效果,并且使内加热电阻圈进行圆周运动来对对缸筒实施动态循环内加热,利于缸筒内壁加热均衡,确保热处理的内孔成型质量,同时能够针对不同的缸筒内孔直径,适应性的调整内加热电阻圈与缸筒内孔壁之间的距离,确保热传递效率,热量利用更加充分。

16、3.本发明所采用的承托机构、内加热机构和推送机构联合使用,能够有序且自动化的完成多个缸筒内外高效的同步热处理工作,既能保证缸筒的热处理成型效率,也能一次加热多个缸筒,提高批量化处理的效率。

技术特征:

1.一种缸筒内孔成型加工设备,包括加热室(1),其特征在于:所述加热室(1)内由后向前依次安装有若干外加热电阻圈(2),加热室(1)前侧呈敞口状并设有封腔板(5),封腔板(5)上设有用于对多个缸筒进行托起的承托机构(4),加热室(1)的后壁上设有用于对多个缸筒的内孔进行加热的内加热机构(3),封腔板(5)前侧设有用于将托起的多个缸筒送入加热室(1)内的推送机构(6);

2.根据权利要求1所述的一种缸筒内孔成型加工设备,其特征在于:所述推送机构(6)包括固定连接在加热室(1)前侧底部的导轨架(61),导轨架(61)上端左右对称设有导轨,导轨上滑动安装有齿轨(62),齿轨(62)后端固定连接在封腔板(5)底部,齿轨(62)上设有推送组件(65)。

3.根据权利要求1所述的一种缸筒内孔成型加工设备,其特征在于:所述第一调整组件包括转动连接在第二安装盘体(41)内的圆形转板(48),圆形转板(48)上对应第二导槽(411)的位置均开设有斜偏槽(481),承托杆(46)前端滑动贯穿对应的斜偏槽(481),圆形转板(48)的前侧中心固定连接在第二电机(44)的输出端上,第二电机(44)固定连接在第二安装盘体(41)的前侧外壁。

4.根据权利要求1所述的一种缸筒内孔成型加工设备,其特征在于:所述翻转组件包括固定连接在第二安装盘体(41)前侧外环面上的齿轮圈(42),相邻两齿轮圈(42)之间以及任意一个齿轮圈(42)外围均设有转动连接在封腔板(5)上的第一调向齿轮(43),第一调向齿轮(43)与相邻的齿轮圈(42)啮合相连,任意一个第一调向齿轮(43)固定连接在第三电机(45)的输出端上,第三电机(45)固定连接在封腔板(5)上。

5.根据权利要求1所述的一种缸筒内孔成型加工设备,其特征在于:所述第二调整组件包括通过转动杆设在第一安装盘体(31)内的四方转板(34),转动杆内端与四方转板(34)的中心固定相连,四方转板(34)的四角位置均铰接有l型连接臂(35),l型连接臂(35)远离四方转板(34)的一端铰接在安装基座(33)的后侧,四方转板(34)与第一安装盘体(31)设有驱转单元(36)。

6.根据权利要求5所述的一种缸筒内孔成型加工设备,其特征在于:所述驱转单元(36)包括转动杆后端贯穿第一安装盘体(31)后安装的驱转齿轮(361),驱转齿轮(361)与齿条架(362)啮合连接,齿条架(362)固定连接在第一电动推杆(363)的输出端上,第一电动推杆(363)固定连接在第一安装盘体(31)的后侧壁上。

7.根据权利要求3所述的一种缸筒内孔成型加工设备,其特征在于:所述圆形转板(48)和第二安装盘体(41)的前侧壁之间设有固定连接在承托杆(46)上的持平板(47),持平板(47)前后两侧壁均为光滑面且分别与圆形转板(48)和第二安装盘体(41)的前侧壁紧密贴合。

8.根据权利要求1所述的一种缸筒内孔成型加工设备,其特征在于:所述联转组件(37)包括固定连接在第一安装盘体(31)后侧外环面上的锥齿圈(374),锥齿圈(374)下侧啮合连接有锥齿轮(376),锥齿轮(376)通过连接杆转动连接在安装板(375)上,安装板(375)固定连接在加热室(1)的后侧壁上,连接杆的下端固定连接有蜗轮(377),蜗轮(377)与蜗杆段(378)啮合连接,三段蜗杆段(378)一体成型为联轴(371),联轴(371)转动连接在两个支板(372)之间,支板(372)固定连接在加热室(1)的后侧壁上,联轴(371)一端贯穿对应侧支板(372)后固定连接在第一电机(373)的输出端上,第一电机(373)固定连接在加热室(1)的后侧壁上。

9.根据权利要求2所述的一种缸筒内孔成型加工设备,其特征在于:所述推送组件(65)包括左右对称固定连接在导轨架(61)中部的两个立板,立板上端转动连接有呈拱形的弯板(652),两个弯板(652)中部之间转动贯穿安装有转轴(64),转轴(64)两端均固定连接有主驱动齿轮(653),主驱动齿轮(653)前侧啮合连接有第二调向齿轮(651),第二调向齿轮(651)前侧啮合连接有第二接触齿轮(656),主驱动齿轮(653)后侧啮合连接有第一接触齿轮(654),第一接触齿轮(654)、第二接触齿轮(656)和第二调向齿轮(651)均转动连接在弯板(652)上,第一接触齿轮(654)和第二接触齿轮(656)不同时与齿轨(62)啮合相连,转轴(64)中部通过同步带与第四电机(63)的输出端传动连接,第四电机(63)固定连接在导轨架(61)上,其中一个弯板(652)内侧前端与第二电动推杆(655)推动端相铰接,第二电动推杆(655)固定端铰接在对应的立板上。

10.根据权利要求1所述的一种缸筒内孔成型加工设备,其特征在于:所述承托杆(46)的后侧开设有活动槽(461),承托杆(46)上前后对称设有阶梯套(462),阶梯套(462)的小径端相对分布,阶梯套(462)均位于第二安装盘体(41)后方,前侧阶梯套(462)固定连接在承托杆(46)上,后侧阶梯套(462)滑动连接在活动槽(461)上。

技术总结

本发明涉及缸筒加工技术领域,特别涉及一种缸筒内孔成型加工设备,包括加热室,所述加热室内由后向前依次安装有若干外加热电阻圈,加热室前侧呈敞口状并设有封腔板,封腔板上设有用于对多个缸筒进行托起的承托机构,加热室的后壁上设有用于对多个缸筒的内孔进行加热的内加热机构,封腔板前侧设有用于将托起的多个缸筒送入加热室内的推送机构。本发明所采用的承托机构能够一次性对多个缸筒进行稳定多点承托,同时通过翻转组件使三组承托杆旋转到缸筒的侧面,缸筒受重力作用会自动滑下,实现缸筒与承托杆的快速分离,整体过程较为智能化,使用便捷。

技术研发人员:杨培华

受保护的技术使用者:德州天瑞机械设备有限公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!