一种连铸浸入式水口用小型超导旋流发生装置及方法

本发明属于连铸,尤其涉及一种连铸浸入式水口用小型超导旋流发生装置及方法。

背景技术:

1、钢的连铸过程中,浸入式水口是首先对结晶器内流场产生影响的,间接影响结晶器内液面波动、卷渣、夹杂物捕获和上浮、气泡上浮和破碎以及溶质元素分布等,因此对于浸入式水口内流动的优化是有必要的。日本某公司在浸入式水口内安装机械转子来产生旋流,优化了结晶器内部流场,但是在钢液的冲刷下机械转子容易被损毁,并且钢水内部的夹杂物容易附着在旋流转子上,这会堵塞流道,并影响连铸生产。

2、电磁旋流水口技术是一种新型的连铸外场施加技术,中国专利(公开号:cn1768984a,公开日:2006年05月10日)公开了一种电磁旋流水口,中国专利(公开号:)专利申请号为cn104028717a,公开日:2014年09月10日)公开了一种电磁旋流连铸方法,以上两者均为传统的电磁旋流装置及方法,传统的电磁旋流装置使用常规的铜线圈配合铁芯制成,在有限的冷却条件及空间内无法产生更大的磁感应强度,以致于无法满足于现在大断面和高拉速的连铸生产。同时,电磁旋流水口技术是采用非接触的方式,在浸入式水口安装电磁旋流装置,通过三相交流电产生旋转磁场,与水口内钢液产生感应电流,感应电流与磁场相互作用产生旋转电磁力使钢液发生旋流,以此对结晶器内流动进行优化。但是随着目前连铸越来越追求高拉速和大断面铸坯的生产,水口内钢液竖直流速会随着高拉速和大断面铸坯生产而变大,现有电磁旋流装置产生的最大磁感应强度可能会使水口出流钢液无法得到效果更佳的旋转运动。

3、中国专利(公开号:cn117718467a,公开日:2024年03月19日)公开了一种电磁旋流增强型浸入式水口,在浸入式水口内壁带有导流片,与电磁旋流装置配合使用,钢液经过导流片会带有一定初速度,能够在现有电磁旋流装置有限的磁场条件下增强旋流效果。但是在浸入式水口内壁加上导流片会提高浸入式水口的制作难度,导流片很容易随着钢液的不断冲刷发生破损,并且增强旋流的程度控制困难。

4、同时,目前电磁旋流装置在实际生产中冷却方式一般是循环水冷却,但循环水冷却存在以下缺陷:(一)冷却效率受限、无法克服过多线圈匝数一起工作时所产生的热量;(二)冷却水循环会存在水泄漏,对连铸生产造成非常不利;(三)需要更大的装置体积来满足热量的消散,对生产空间带来极大挑战。因此,现有的冷却方式无法在有限的冷却条件和生产空间内安全有效地实现更大的磁感应强度来满足目前连铸趋势下的铸坯生产。

技术实现思路

1、针对现有技术存在的不足,本发明提供一种连铸浸入式水口用小型超导旋流发生装置及方法,在高拉速和大断面铸坯生产过程中,在中间包和结晶器之间有限的旋流装置安装空间内,可以在冷却液的作用下使更多的超导磁体线圈匝数在低能耗的前提下就能与浸入式水口内快速流动的钢液相互作用产生更高效的磁感应强度,使浸入式水口出流钢液达到更高的旋流强度。

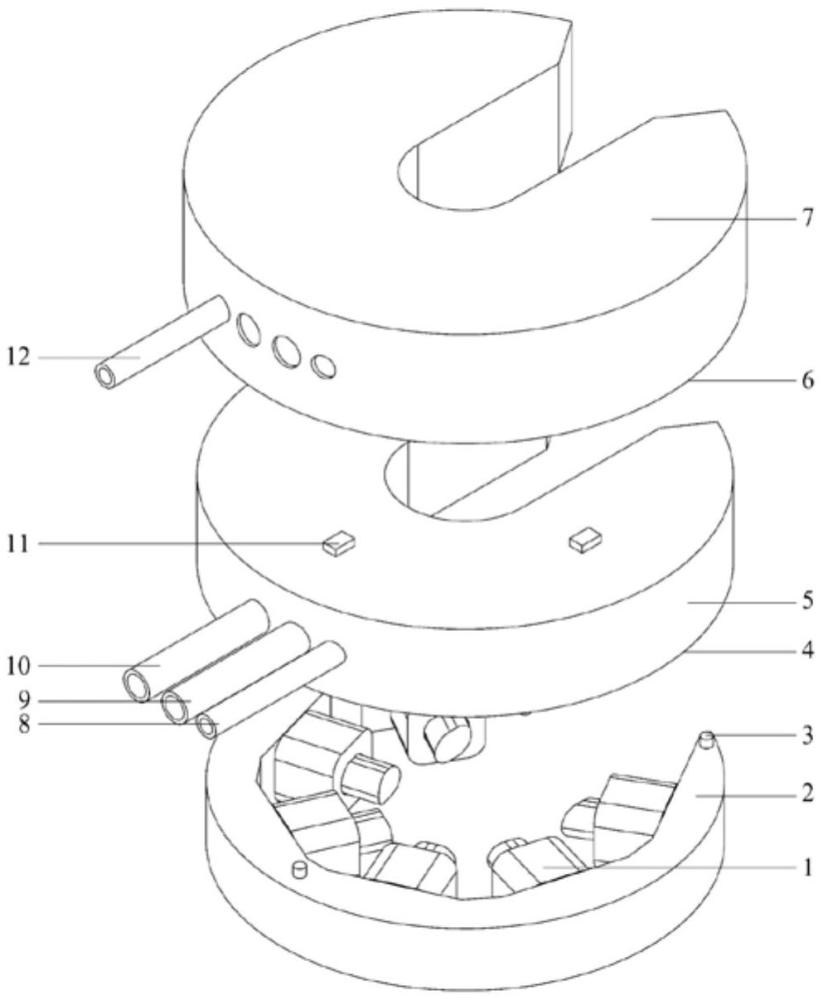

2、一种连铸浸入式水口用小型超导旋流发生装置,包括从内到外依次设置的磁芯、冷却腔和真空腔,冷却腔完全被真空腔所包裹,真空腔的外壁即为超导旋流装置外壳;所述磁芯上缠绕有由超导材料缠绕组成的超导磁体线圈,配合使用低频交流电形成旋转磁场。

3、所述超导磁体线圈以集中绕线形式,缠绕方式采用圆环形、马鞍形或者螺线管形。

4、所述超导磁体线圈在磁芯上缠绕偶数个,位置相对的为一组,同组的超导磁体线圈的交流电频率和电流强度相同。

5、所述低频交流电通入的频率在1hz~10hz之间。

6、每个所述超导磁体线圈的匝数为40匝~300匝。

7、所述磁芯为由硅钢片或电工纯铁堆叠而制成的铁芯,堆叠的硅钢片之间或电工纯铁之间及铁芯外侧设有绝缘层;或者磁芯由玻璃纤维与树脂碾压复合成的g10材料制成;超导旋流装置外壳由绝热材料制成。

8、所述磁芯的高度h1为50mm~135mm,内侧半径r1为95mm~125mm,外侧直径φ1为450mm~630mm;

9、超导旋流装置外壳的高度h2为115mm~200mm,内侧半径r2为70mm~100mm,外侧直径φ2为500mm~680mm。

10、所述磁芯的形状为具有开口的u型或完全闭合的圆形;

11、所述超导旋流装置外壳形状与磁芯的形状相似,为完全闭合的圆形、标准的u型出口以及u型配合一个扩展开口;

12、所述超导旋流装置外壳的形状为标准的u型出口时,开口的两侧相互平行,开口的距离为超导旋流装置外壳内侧半径r2的两倍,在140mm~200mm之间;

13、所述超导旋流装置外壳的形状为具有开口的u型,开口末端为扩展开口时,扩展开口的角度θ在34°~70°之间。

14、所述超导旋流装置外壳与内部的冷却腔的外壳、磁芯的外侧壁均相互平行;

15、磁芯和冷却腔内壁通过支撑块进行固定,冷却腔上连接有冷却液进液管、冷却液出液管和冷却腔抽气管,所述冷却液进液管、冷却液出液管和冷却腔抽气管穿过真空腔的外壁伸出于超导旋流装置的外部;

16、所述冷却腔与所述真空腔之间通过壳间支撑体相连接,真空腔上连接有真空腔抽气管。

17、一种如上述的一种连铸浸入式水口用小型超导旋流发生装置的使用方法,具体如下:

18、在工作之前,先对冷却腔和真空腔进行抽真空处理;

19、将冷却腔内充满冷却液,与冷却液的进出口形成循环冷却;

20、对多组超导磁体线圈分别通入交流电,产生旋转磁场,与浸入式水口内竖直运动的钢液产生感应电流,感应电流与变化的磁场相互作用产生旋转电磁力,使得浸入式水口内钢液发生旋流。

21、借由上述技术方案,本技术发明至少具有以下有益效果:

22、1、超导旋流发生装置通过超导磁体材料代替常规的铜线圈,性能大幅度提升,在冷却液的极高冷却速率下,可以在很小的空间内实现更多匝数的缠绕,可以在保证能到达所需要的磁感应强度的同时,可以让装置的体积大大减小,方便于现场工人进行结晶器液面检查、夹渣以及挑渣等操作,保证了连铸的顺畅运行。

23、2、超导旋流发生装置冷却液可以采用液氮来代替传统电磁旋流装置的水冷,水冷在实际生产过程中会存在漏水的风险,设备漏水会严重影响连铸的正常生产,液氮则会有效避免这一不利影响。

24、3、超导旋流发生装置内的磁芯可以用g10(玻璃纤维与树脂碾压复合材料)等材料替代传统的硅钢片或电工纯铁堆叠而制成的铁芯,这样重量可以大幅度减小,降低了现场对于电磁旋流装置固定支撑的压力。并且如g10材料相较于铁芯,拥有优异的电绝缘性能、机械强度和硬度,确保了整个旋流系统的安全性和可靠性。

25、4、超导旋流发生装置在工作时,可以在较小的电流强度以及频率下,在浸入式水口内产生更高磁感应强度的旋转磁场,大幅度降低了能耗,并可以突破现有电磁旋流装置所能达到的磁感应强度极限,更利于在目前高拉速和大断面铸坯的生产中发挥作用。

26、5、超导旋流发生装置最外层为真空腔,可以为内部冷却腔提供良好的热绝缘环境,极大限度地减少辐射和传导方式的热量传递,保护了内部的低温组件免受外界温度波动的影响。并且真空腔可以为内部的超导元件提供机械支撑和保护,在一定程度上阻隔来自外界的机械振动,从而提高系统的稳定性。

- 还没有人留言评论。精彩留言会获得点赞!