含氢物质的脱氢方法与流程

1.本发明属于化合物储氢脱氢技术领域,具体涉及一种含氢物质的脱氢方法。

背景技术:

2.氢能作为一种储量丰富、来源广泛、能量密度高、燃烧清洁的绿色可持续新能源,可解决目前化石能源面临的问题,展现出良好的应用前景。近年来,氢能的开发和利用受到美、日、欧等发达国家的高度重视,大量经费被投入来支持氢能研发及应用示范活动。世界著名能源公司如shell、chevron、texaco等已把氢能开发作为公司发展的重要战略。可以想象,随着未来科学技术的进步,氢能将逐渐取代化石能源的作用。

3.氢能应用包括氢气制备、储存、运输和应用等环节,其中氢能储存是关键和难点。目前,储氢技术主要有物理储氢、吸附储氢和化学储氢。物理储氢技术由于对设备的高要求和苛刻操作条件使得此技术性能与效率之间的矛盾日益突出。近年来,基于化学反应法的液体有机氢化物储氢技术以其储氢量大、能量密度高、液态储运安全方便等优点引起了人们的关注。此技术通过不饱和芳烃与对应氢化物(环烷烃)的催化加、脱氢可逆反应来实现氢能的储存,过程中碳环的主体结构不被破坏,反应可逆,反应物产物可循环再利用,氢储量相对较高(约60-75kgh2/m3,质量分数6-8%),符合国际能源署和美国能源部(doe)规定的指标,并以有机液体形式进行长途输送或可解决能源的地区分布不均匀问题。该技术被认为是大规模氢能贮存、远距离氢能输送和替代传统化石燃料的有效手段,在未来的“氢经济时代”将发挥举足轻重的作用。

4.有机液体储氢技术中同时存在加氢和脱氢过程,加氢过程相对简单,技术比较成熟,脱氢过程是一个强吸热、高度可逆的反应,因此从动力学和热力学两方面来看,高温都有利于脱氢反应进行,但高温下易发生裂解、积碳等副反应会导致催化剂的活性降低甚至失活。

5.us20170015553a1通过循环有机液体脱氢反应产生的一部分氢气来防止碳在脱氢催化剂上的沉积,从而抑制催化剂活性的降低。具体做法是:氢气生产系统包括第一脱氢反应单元,用于在第一催化剂存在下通过有机液体的脱氢反应生成氢气,和第二脱氢反应单元,用于接收第一脱氢反应单元的产物,并通过在第二催化剂存在下将残留在产物中的有机液体进行脱氢反应产生氢气。

6.jp2014073922a将包含h2的尾气返回至脱氢反应器,使脱氢起始反应在氢气氛围中进行,提高催化剂的稳定性。

7.上述方法提高了催化剂的稳定性,但是由于在反应系统中,氢气的存在会抑制平衡转化,导致转化率下降,催化剂活性下降,实验发现如果控制反应器转化率,分离出氢气,然后进行第二次反应,可以在不降低活性时,提高催化剂稳定性。

技术实现要素:

8.本发明所要解决的技术问题是针对现有技术在催化剂床层引入氢气,提高催化剂

稳定性时却降低了催化剂的活性,提供一种含氢物质的脱氢方法,可以提高催化剂稳定性又不降低含氢化合物的总转化率。

9.为解决上述技术问题,本发明提供一种含氢物质的脱氢方法,包括如下步骤:

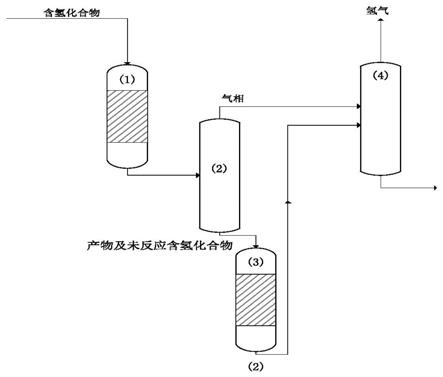

10.1)将含氢物质送入第一脱氢反应器1中与脱氢催化剂接触,进行第一次脱氢反应;

11.2)然后将第一脱氢反应器1的出口物质送入第一气相分离器2进行分离,第一气相分离器2底部物流进入第二脱氢反应器3,进行第二次脱氢反应;

12.3)第二脱氢反应器3底部物流及第一气相分离器2顶部物流一起进入第二分离器4,从第二分离器4的顶部得到氢气,底部得到脱氢产物及未反应的含氢物质。

13.根据本发明的一些实施方式,第一脱氢反应器1的条件使得含氢物质的转化率不超过50%。

14.本发明中,转化深度是指转化掉反应物占进料反应物的比例。

15.根据本发明的一些实施方式,第一脱氢反应器1的条件使得含氢化合物的转化深度为20-48%,优选20-45%。

16.根据本发明的一些实施方式,第一气相分离器2的条件包括温度为150-250℃,优选150-200℃。

17.根据本发明的一些实施方式,第一气相分离器2的条件包括压力为0-1mpa,优选0-0.8mpa。

18.根据本发明的一些实施方式,第二脱氢反应器3的条件包括温度为240-280℃,优选240-270℃。

19.根据本发明的一些实施方式,第二脱氢反应器3的条件包括压力为0-1mpa,优选0-0.8mpa,

20.根据本发明的一些实施方式,第二脱氢反应器3的条件包括空速为0.1-6h-1

,优选0.1-5h-1

。

21.根据本发明的一些实施方式,第二分离器4的操作条件包括温度为40-100℃,优选40-80℃;

22.根据本发明的一些实施方式,第二分离器4的操作条件包括压力为0-1mpa,优选0-0.8mpa。

23.根据本发明的一些实施方式,在进行含氢物质供氢时,供氢密度≥5%,供氢不间断周期超过1000-1500h。

24.根据本发明的一些实施方式,含氢化合物选自环己烷、甲基环己烷、四氢萘、十氢萘、全氢氮乙基咔唑、全氢菲、全氢蒽、全氢咔唑中的至少一种或多种,及从石油或石油的馏分油中切割一段的组分或切割组分加氢后材料中的至少一种组分。

25.根据本发明的一些实施方式,从石油或石油的馏分油中切割一段的组分或切割组分加氢后材料中的至少一种组分是指切割一段组分为60-400℃的馏分或切割组分400-500℃馏分加氢后材料中的至少一种组分。

26.根据本发明的一些实施方式,脱氢催化剂为贵金属及助剂负载在金属氧化物上,优选的,贵金属为pt,助剂为fe2o3,co2o3,nio,zno,cuo中的一种或多种,金属氧化物为氧化铝,氧化钛,氧化铈中的一种或多种。

27.根据本发明的一些实施方式,脱氢催化剂包括但不限于pt/al2o3,ptfe/al2o3,pt/

(nio+al2o3),pt/(zno+al2o3),pt/c和pd/c中的一种或多种。

28.本发明的有益效果:

29.1、本发明通过控制第一脱氢反应器1中含氢物质的转化率不超过50%,避免转化率超过50%后,催化剂严重结焦。

30.2、本发明通过控制反应器转化率,分离出氢气,然后进行第二次反应,可以在不降低活性时,提高催化剂稳定性。同时可以确保第一反应器和第二反应器中基本不结焦或结焦量较少的情况下,不降低含氢化合物的总转化率。

附图说明

31.图1为本发明含氢物质的脱氢流程示意图;

32.其中,附图标记为:

33.1-第一脱氢反应器;2-第一气相分离器;3-第二脱氢反应器;4-第二分离器。

具体实施方式

34.下面通过实施例对本发明作进一步阐述。

35.实施例1

36.将甲基环己烷与环己烷的混合物送入第一脱氢反应器1,在温度240℃,压力0mpa,空速5h-1

,催化剂为ptfeco/al2o3的条件下经过催化剂床层,甲基环己烷与环己烷的转化率为40%,然后进入第一分离器1,在温度200℃,压力0mpa的条件下进行分离,底部物流进入第二脱氢反应器3,在温度280℃,压力0mpa,空速4h-1

,催化剂为ptfeco/al2o3的条件下经过催化剂床层,然后与第一分离器1顶部物流一起进入第二分离器4。测定第二分离器4中反应物与产物的组成得到转化率,5h的转化率为90%,50h的转化率为83%。催化剂的结焦率为0.5%。

37.实施例2

38.将甲基环己烷与环己烷的混合物送入第一脱氢反应器1,在温度220℃,压力0mpa,空速5h-1

,催化剂为ptfeco/al2o3的条件下经过催化剂床层,甲基环己烷与环己烷的转化率为38%,然后进入第一分离器1,在温度200℃,压力0mpa的条件下进行分离,底部物流进入第二脱氢反应器3,在温度280℃,压力0mpa,空速4h-1

,催化剂为ptfeco/al2o3的条件下经过催化剂床层,然后与第一分离器1顶部物流一起进入第二分离器4。测定第二分离器4中反应物与产物的组成得到转化率,5h的转化率为86%,50h的转化率为78%。催化剂的结焦率为0.4%。

39.实施例3

40.将甲基环己烷与环己烷的混合物送入第一脱氢反应器1,在温度280℃,压力0mpa,空速5h-1

,催化剂为ptfeco/al2o3的条件下经过催化剂床层,甲基环己烷与环己烷的转化率为49%,然后进入第一分离器1,在温度200℃,压力0mpa的条件下进行分离,底部物流进入第二脱氢反应器3,在温度280℃,压力0mpa,空速4h-1

,催化剂为ptfeco/al2o3的条件下经过催化剂床层,然后与第一分离器1顶部物流一起进入第二分离器4。测定第二分离器4中反应物与产物的组成得到转化率,5h的转化率为96%,50h的转化率为80%。催化剂的结焦率为1%。

41.实施例4

42.将甲基环己烷与环己烷的混合物送入第一脱氢反应器1,在温度240℃,压力0mpa,空速5h-1

,催化剂为ptfeco/al2o3的条件下经过催化剂床层,甲基环己烷与环己烷的转化率为45%,然后进入第一分离器1,在温度200℃,压力0mpa的条件下进行分离,底部物流进入第二脱氢反应器3,在温度260℃,压力0mpa,空速4h-1

,催化剂为ptfeco/al2o3的条件下经过催化剂床层,然后与第一分离器1顶部物流一起进入第二分离器4。测定第二分离器4中反应物与产物的组成得到转化率,5h的转化率为90%,50h的转化率为81%。催化剂的结焦率为0.9%。

43.实施例5

44.将甲基环己烷与环己烷的混合物送入第一脱氢反应器1,在温度240℃,压力0mpa,空速5h-1

,催化剂为ptfeco/al2o3的条件下经过催化剂床层,甲基环己烷与环己烷的转化率为48%,然后进入第一分离器1,在温度200℃,压力0mpa的条件下进行分离,底部物流进入第二脱氢反应器3,在温度200℃,压力0mpa,空速4h-1

,催化剂为ptfeco/al2o3的条件下经过催化剂床层,然后与第一分离器1顶部物流一起进入第二分离器4。测定第二分离器4中反应物与产物的组成得到转化率,5h的转化率为86%,50h的转化率为72%。催化剂的结焦率为0.9%。

45.实施例6

46.将全氢氮乙基咔唑与全氢咔唑的混合物送入第一脱氢反应器1,在温度240℃,压力0mpa,空速5h-1

,催化剂为ptfeco/al2o3的条件下经过催化剂床层,全氢氮乙基咔唑与全氢咔唑的转化率为40%,然后进入第一分离器1,在温度200℃,压力0mpa的条件下进行分离,底部物流进入第二脱氢反应器3,在温度280℃,压力0mpa,空速4h-1

,催化剂为ptfeco/al2o3的条件下经过催化剂床层,然后与第一分离器1顶部物流一起进入第二分离器4。测定第二分离器4中反应物与产物的组成得到转化率,5h的转化率为88%,50h的转化率为81%。催化剂的结焦率为0.5%。

47.实施例7

48.本实施例与实施例3的区别在于:甲基环己烷与环己烷在第一反应器中的转化率为60%,测得5h的转化率为92%,50h的转化率为78%。催化剂的结焦率为2%。

49.对比例1

50.按照jp2014073922a的方法进行脱氢反应实验,测定甲基环己烷与环己烷的混合物的转化情况,得到5h的转化率为83%,50h的转化率为74%。

51.对比例2

52.按照us20170015553a1的方法进行脱氢反应实验,测定甲基环己烷与环己烷的混合物的转化情况,得到5h的转化率为78%,50h的转化率为62%。

53.应当注意的是,以上所述的实施例仅用于解释本发明,并不对本发明构成任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性的词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可以扩展至其它所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1