一种超大尺寸高铝瓷球及其制备方法与流程

1.本发明属于陶瓷材料领域,具体涉及一种超大尺寸高铝瓷球及其制备方法。

背景技术:

2.氧化铝陶瓷球是生产规模最大,应用领域最为广泛的特种结构陶瓷,具有硬度高、密度大、磨耗小,耐腐蚀和高性价比等特点,被广泛应用在建筑、冶金、化工、电子等领域。国内外生产的高铝瓷球主要是以α氧化铝粉为主要原料,通过球磨、成型和高温烧结等躲到工序制作,成型方式主要有半等静压成型、等静压成型和滚制成型,对于超大尺寸高铝瓷球(尺寸大于300mm)的制备,由于尺寸因素,在等静压成型时,由于需要的压力巨大,对设备的要求非常高,在压力欠缺情况下往往无法成坯,同时在干燥及高温烧结过程中容易造成制品开裂。同时在超大尺寸的高铝瓷球生产中,外观容易出现斑点、起泡、粘损、风晶等缺陷,同时易发生腰裂、生烧、指甲纹等性能缺陷。

技术实现要素:

3.基于上述背景,本发明提供一种超大尺寸高铝瓷球及其制备方法,工艺流程简单,成品率高,外观光洁,无斑点、气泡、粘损等缺陷。

4.本发明提供了一种超大尺寸高铝瓷球,其组分包括al2o3粉、caco3粉、sro2粉、高岭土,按照质量百分比计,所述al2o3粉含量为90~96%,所述caco3粉含量为2~6%,所述sro2粉含量为1~3%,所述高岭土含量为0.5~2%。

5.优选的,所述al2o3粉的纯度大于等于95.0%,粒径为60-200nm;所述caco3粉的纯度大于等于99.9%,粒径为50-500nm;所述sro2粉的纯度大于等于99.9%,粒径为50-500nm;所述高岭土的纯度大于等于99.9%,粒径为50-500nm。

6.本发明同时提供了一种超大尺寸高铝瓷球的制备方法,包括如下步骤:(1)球磨:按配比称取所述al2o3粉、所述caco3粉、所述sro2粉、所述高岭土,将其放入球磨机内,进行湿式球磨45~55h后取出,制得球磨浆料;优选的,球磨机采用聚氨酯内衬,湿式球磨时,球磨罐的填充率为70~80%,采用去离子水为球磨助剂,添加量为al2o3粉、caco3粉、sro2粉、高岭土总质量的0.8%,球磨介质为瓷球,所述瓷球粒径为10~15mm,球料比为1.5,球磨转速为30~35转/min;(2)注模:在步骤(1)制得的球磨浆料中加入悬浮剂搅拌0.8~1.5h,再用注浆管道从一定高度上以一定注浆速率垂直注入石膏模中,所述石膏模垫置在振动电机上,在注浆过程中石膏模始终处于振动状态,模腔初次注满后,调节注浆速率,继续注浆20min后停止,再继续振动30min,静置一端时间后出模,制得粗坯;优选的,悬浮剂的添加量为球磨浆料质量的1~3%,注浆高度为3~5米,注浆速率为450~550g/min,振动频率为50~70次/min,初次注满后注浆速率调节至4~6g/min,静置时间为2~4h;(3)修坯干燥:将步骤(2)制得的粗坯一端固定在旋转轴上,以300转/min的速度转动,

用修坯刀将粗坯修整成规则球型,在将修好的球坯转置于微波干燥炉中,在60~80℃下干燥1~3h后自然冷却;(4)烧结打磨:将步骤(3)干燥后的坯料置于真空烧结炉中烧结6~8h,烧结温度为1630~1670℃,出炉后自然冷却,再在旋转打磨机上,用2000目水磨砂纸,在水流下打磨光滑,即得到超大尺寸高铝瓷球成品。

7.与现有技术相比,本发明的有益效果是:制备工艺简单,对设备要求低,制备的高铝瓷球尺寸大,基体致密无孔洞,外观光洁,无斑点、气泡、粘损等缺陷,干燥及烧结过程中不易开裂,成品率高。

附图说明

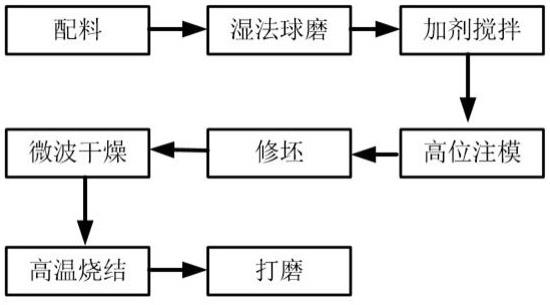

8.图1为超大尺寸高铝瓷球制备方法的流程图。

具体实施方式

9.下文将结合具体实施例对本发明的技术方案做更进一步的详细说明。下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

10.除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

11.实施例1按照质量百分比,称取90%的al2o3粉、5%的caco3粉、3%的sro2粉,2%的高岭土,其中al2o3粉纯度为95.0%,粒径为60nm,caco3粉的纯度为99.9%,粒径为50nm,sro2粉的纯度为99.9%,粒径为50nm,高岭土的纯度为99.9%,粒经为50nm。

12.将al2o3粉、caco3粉、sro2粉、高岭土,装入带有聚氨酯内衬球磨罐内,按照球料比为1.5装入10mm的瓷球,加入al2o3粉、caco3粉、sro2粉、高岭土总质量的0.8%的去离子水,球磨罐的填充率为75%,控制球磨转速为30转/min,进行45h的球磨;将球磨后的浆料转移至搅拌容器中,加入球磨浆料质量1%的悬浮剂,搅拌0.8h,再用注浆管道从3米高度上以450g/min的速率将其垂直注入石膏模中,石膏模垫置在振动电机上,振动频率为50次/min,在注浆过程中石膏模始终处于振动状态,模腔初次注满后,调节注浆速率至4g/min,继续注浆20min后停止,再继续振动30min,静置2h后出模,制得粗坯;将粗坯一端固定在旋转轴上,以300转/min的速度转动,用修坯刀将粗坯修整成规则球型,再将修好的球坯转置于微波干燥炉中,在60℃下干燥3h后自然冷却;将干燥后的坯料置于真空烧结炉中烧结6h,烧结温度为1670℃,出炉后自然冷却,再在旋转打磨机上,用2000目水磨砂纸,在水流下打磨光滑,即得到超大尺寸高铝瓷球成品。

13.实施例2按照质量百分比,称取93.5%的al2o3粉、3.5%的caco3粉、2%的sro2粉,1%的高岭土,其中al2o3粉纯度为95.0%,粒径为100nm,caco3粉的纯度为99.9%,粒径为200nm,sro2粉的纯度为99.9%,粒径为200nm,高岭土的纯度为99.9%,粒经为200nm。

14.将al2o3粉、caco3粉、sro2粉、高岭土,装入带有聚氨酯内衬球磨罐内,按照球料比为1.5装入12mm的瓷球,加入al2o3粉、caco3粉、sro2粉、高岭土总质量的0.8%的去离子水,球

磨罐的填充率为75%,控制球磨转速为32转/min,进行48h的球磨;将球磨后的浆料转移至搅拌容器中,加入球磨浆料质量2%的悬浮剂,搅拌1h,再用注浆管道从4米高度上以500g/min的速率将其垂直注入石膏模中,石膏模垫置在振动电机上,振动频率为60次/min,在注浆过程中石膏模始终处于振动状态,模腔初次注满后,调节注浆速率至5g/min,继续注浆20min后停止,再继续振动30min,静置3h后出模,制得粗坯;将粗坯一端固定在旋转轴上,以300转/min的速度转动,用修坯刀将粗坯修整成规则球型,再将修好的球坯转置于微波干燥炉中,在70℃下干燥2h后自然冷却;将干燥后的坯料置于真空烧结炉中烧结7h,烧结温度为1650℃,出炉后自然冷却,再在旋转打磨机上,用2000目水磨砂纸,在水流下打磨光滑,即得到超大尺寸高铝瓷球成品。

15.实施例3按照质量百分比,称取95.5%的al2o3粉、2.5%的caco3粉、1.2%的sro2粉,0.8%的高岭土,其中al2o3粉纯度为95.0%,粒径为200nm,caco3粉的纯度为99.9%,粒径为400nm,sro2粉的纯度为99.9%,粒径为400nm,高岭土的纯度为99.9%,粒经为500nm。

16.将al2o3粉、caco3粉、sro2粉、高岭土,装入带有聚氨酯内衬球磨罐内,按照球料比为1.5装入15mm的瓷球,加入al2o3粉、caco3粉、sro2粉、高岭土总质量的0.8%的去离子水,球磨罐的填充率为75%,控制球磨转速为35转/min,进行55h的球磨;将球磨后的浆料转移至搅拌容器中,加入球磨浆料质量2%的悬浮剂,搅拌1.5h,再用注浆管道从5米高度上以550g/min的速率将其垂直注入石膏模中,石膏模垫置在振动电机上,振动频率为70次/min,在注浆过程中石膏模始终处于振动状态,模腔初次注满后,调节注浆速率至6g/min,继续注浆20min后停止,再继续振动30min,静置4h后出模,制得粗坯;将粗坯一端固定在旋转轴上,以300转/min的速度转动,用修坯刀将粗坯修整成规则球型,再将修好的球坯转置于微波干燥炉中,在80℃下干燥1h后自然冷却;将干燥后的坯料置于真空烧结炉中烧结8h,烧结温度为1630℃,出炉后自然冷却,再在旋转打磨机上,用2000目水磨砂纸,在水流下打磨光滑,即得到超大尺寸高铝瓷球成品。

17.以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1