地聚物涂料组合物,由其制备的地聚物涂层及其制备方法和包含其的制品与流程

1.本发明涉及地聚物涂料领域。具体地,本发明涉及地聚物涂料组合物,由所述地聚物涂料组合物制备的地聚物涂层,所述地聚物涂层的制备方法,所述地聚物涂料组合物和地聚物涂层的用途,以及包含所述地聚物涂层的制品。

背景技术:

2.表面防护涂料是混凝土表面处理的最常用材料,被广泛用于提高混凝土结构的耐久性,对预防和控制近海、濒海等含氯盐服役环境中混凝土结构耐久性弊病的效果尤为显著。它经涂覆和固化形成的薄层能为混凝土、钢筋提供防护作用,能较好地改善混凝土结构的耐久和长期性能。

3.以无机胶凝材料为主要粘结剂,辅以水、颜料、填料和添加剂调配而成的涂料称为无机涂料。就土木建筑领域而言,与传统惯用的有机涂料相比,无机涂料具有耐久性高、耐候性好、透气性好、不易老化、粘结强度高和与基层兼容性佳等优势,从而获得越来越高的关注度和越来越多的实际应用。

4.用于调配无机涂料的无机胶凝材料有多种,水泥、石灰、石膏、水玻璃、菱苦土都位列其中。新型无机胶凝材料也不断涌现,其中地聚物的发展和应用方兴未艾。

5.地聚物(geopolymer),全称地质聚合物,主要以工业副产品和废弃物为原料,在碱的激发作用下,由[alo4]和[sio4]四面体缩聚而成具有三维空间结构的铝硅酸盐无机聚合物。

[0006]

地聚物和地聚物涂料并非全新事物。

[0007]

一方面,地聚物以高强度、高抗渗性、高耐热性、高抗侵蚀性、高粘结性和与无机非金属材质基体的高兼容性而具备作为涂料和修复材料的良好应用潜力。

[0008]

另一方面,与传统无机胶凝材料相比,地聚物的碳足迹(carbon footprint) 和经济成本优势显著,符合可持续发展和绿色经济理念。

[0009]

再一方面,与传统有机高分子或高聚物涂料和以水泥为主要胶凝组分的无机涂料相比,地聚物防护涂料的绝大多数制备原料属于工业副产品、工业废料或者地方特色材料,总体上而言,具有节能、降耗、减排、环保的优势。更重要的是,地聚物基无机涂料与基体(特别是混凝土基体)在材质上更兼容、物理力学性能和耐久性更佳、使用寿命可望延长约5至约10年。

[0010]

截止到目前,国内外关于地聚物的研究开展较多,然而聚焦于以地聚物为主要胶凝成分制备无机建筑涂料的工作尚不多见。其中,《一种地质聚合物干粉涂料及制备方法和使用方法》(中国专利申请号:201310491341.9)和《一种以地质聚合物材料为成膜物质的无机涂料》(中国专利申请号:201110127465.x)公开了以偏高岭土为地聚物合成原料制备及使用无机涂料的方法。上述现有技术中虽然公开了以偏高岭土基地聚物为主要成膜物质的建筑物墙面用装饰涂料的技术创新,但在本领域中将地聚物无机涂料用于结构表面防护,

特别是混凝土结构,尤其是用于恶劣服役环境中混凝土结构(如海工混凝土结构)表面防护的相关研究尚鲜有报道。

技术实现要素:

[0011]

要解决的技术问题

[0012]

本领域中公知用于结构表面防护的新型地聚物无机涂料需要满足以下多个方面的特性中的一个或多个:常温下能被接受的凝结(或固化)时间;低渗透性;与混凝土服役环境相适应的耐久性;与混凝土表面的粘结强度高;体积稳定性好 (收缩小)等等。

[0013]

这些特性在以往的地聚物涂料的应用中,并未得到足够的关注和重视。因此本领域中需要一种地聚物涂料组合物和由其制备的地聚物涂层,它们根据应用需求能够满足上述方面的特性中的一个或优选多个。

[0014]

本发明为了保证地聚物涂料能成功用于结构物的表面防护,在这些性能方面予以重点优化。

[0015]

技术方案

[0016]

上述要解决的技术问题通过本发明以下提及的技术方案的主题得以解决。

[0017]

本发明的第一个方面的主题涉及一种新型地聚物无机涂料,也就是经专门设计和优化后的“地聚物涂料”,其可特别用于结构表面防护和/或修复目的,适用于土木工程及建筑结构的表面防护、处理和修复。

[0018]

在这一方面,本发明提供一种地聚物涂料组合物,该地聚物涂料组合物包含:

[0019]

铝硅酸盐先导材料组分a,其包含基于该铝硅酸盐先导材料组分a的总重量计约16至约50重量%,优选约18至约48重量%,更优选约37至约47重量%的sio2,和约12至约55重量%,优选约18至约50重量%,更优选约25至约 31重量%的al2o3;并且所述sio2与所述al2o3的摩尔比例为从大于2.0至约 5.0,优选约2.1至约3.0,更优选约2.3至约2.6;

[0020]

碱激发组分b,其包含基于该碱激发组分b的总重量计约23至约67重量%,优选约40至约66重量%,更优选约60至约65重量%的水,约8至约14重量%,优选约9至约13重量%,更优选约10至约12重量%的m2o,其中m是碱金属,优选钠、钾及其混合物,和约18至约30重量%,优选约19至约28重量%,更优选约24至约28重量%的sio2;并且所述sio2与所述m2o的摩尔比例为约 2.0至约5.0,优选约2.1至约4.8,更优选约2.4至约3.7,和水与m2o的摩尔比例为约10至约35,优选约15至约30,更优选约20至约28,和

[0021]

任选的添加剂组分c,

[0022]

其中

[0023]

所述铝硅酸盐先导材料组分a与所述碱激发组分b的重量比例在约0.5至约0.85之间,优选在约0.7至约0.8之间,更优选在约0.75至约0.79之间。

[0024]

在根据本发明的地聚物涂料组合物中,所述铝硅酸盐先导材料组分a是在室温下以固相状态存在的粉料组分,优选包含粉煤灰、矿渣微粉、偏高岭土和普通硅酸盐水泥中的一种或多种,优选2至4种,更优选3至4种。

[0025]

本发明中使用的粉煤灰是本领域中常用的粉煤灰,其质量标准优选符合国标《用于水泥和混凝土中的粉煤灰》(gb/t 1596)。所述粉煤灰的粒度没有特别限制,但一般在约1至约85μm之间,优选在约2至约65μm之间,更优选在约5 至约48μm之间,并且其化学组成也

没有特别限制,但一般含有约31至约50重量%,优选约38至约48重量%二氧化硅(sio2),和约22至约35重量%,优选约24至约33重量%,更优选约24至约30重量%氧化铝(al2o3),以及还有一些cao、fe2o3等。

[0026]

本发明中使用的矿渣微粉是将本领域中常用的矿渣粉碎而得的,其质量标准优选符合国标《用于水泥和混凝土中的粒化高炉矿渣粉》(gb/t 18046)和/或《用于水泥中的粒化高炉矿渣》(gb/t 203)。所述矿渣微粉的粒度没有特别限制,但一般在约1至约80μm之间,优选在约2至约50μm之间,更优选在约5至约 35μm之间,和其化学组成也没有特别限制,但一般含有约20至约30重量%,优选约22至约28重量%,更优选约26至约27重量%二氧化硅(sio2),和约 10至约26重量%,优选约11至约24重量%,更优选约12至约15重量%氧化铝(al2o3),以及还有一些cao、fe2o3等。

[0027]

本发明使用的偏高岭土是本领域中常用的高岭土,其粒径没有特别限制,但一般在约1至约25μm之间,优选在约2至约20μm之间,更优选在约5至约 15μm之间,和其化学组成除了二氧化硅和氧化铝外,可能还含有一些cao、 fe2o3等杂质,但杂质含量优选小于约20重量%。

[0028]

本发明中使用的普通硅酸盐水泥是本领域中常用的普通硅酸盐水泥,其粒度没有特别限制,但一般在约1至约100μm之间,优选在约2至约90μm之间,更优选在约7至约80μm之间,和其化学组成也没有特别限制,但一般含有约 15至约20重量%,优选约16至约18重量%二氧化硅(sio2),和约5至约9重量%,优选约6至约8重量%氧化铝(al2o3),以及还有一些cao、fe2o3等。

[0029]

在所述铝硅酸盐先导材料组分a中包含的上述各种组分的比例没有特别限制,只要它们使得能够实现以下关键氧化物含量指标即可:所述铝硅酸盐先导材料组分a包含基于该铝硅酸盐先导材料组分a的总重量计约16至约50重量%,优选约18至约48重量%,更优选约37至约47重量%的sio2,和约12至约55 重量%,优选约18至约50重量%,更优选约25至约31重量%的al2o3,并且所述sio2与所述al2o3的摩尔比例为从大于2.0至约5.0,优选约2.1至约3.0,更优选约2.3至约2.6。

[0030]

本发明的碱激发组分b是在环境温度下,优选在约15至约35℃的温度下,更优选在约20至约25℃的温度下以液相状态(优选水溶液或水悬浮液)存在的组分,优选包含水以及水玻璃、碱金属氢氧化物和碱金属碳酸盐中的一种或多种,优选2至3种。

[0031]

本领域中公知水玻璃是水溶性碱金属硅酸盐的水溶液,常用的水玻璃包括钠水玻璃和钾水玻璃等。所述碱金属硅酸盐的化学式为m2o

·

nsio2,式中m2o为碱金属氧化物,n为二氧化硅与碱金属氧化物摩尔数的比值,本领域中将其称为水玻璃的摩数。

[0032]

本发明中使用的水玻璃优选是本领域中常用的钠水玻璃、钾水玻璃或其混合物,即所述碱金属硅酸盐的化学式中的m优选为钠或钾或其混合物。本发明中使用的水玻璃的模数n没有特别限制,但一般为约2.2至约4.5,优选约2.8至约 3.6,更优选约3.0至约3.3。并且本发明中使用的水玻璃中包含的碱金属硅酸盐的浓度也没有特别限制,但一般在约15至约40重量%之间,优选在约20至约 38重量%之间,更优选在约35至约37重量%之间。

[0033]

本发明中使用的碱金属氢氧化物优选naoh、koh或其混合物。工业实践中常用的工业纯naoh或koh或质量更高的naoh或koh都可用于本发明。

[0034]

本发明的碱金属碳酸盐优选na2co3、k2co3或其混合物。工业实践中常用的工业纯

na2co3或k2co3或质量更高的na2co3或k2co3都可用于本发明。

[0035]

在本发明的碱激发组分b中还包含水。此处提及的水包括所述水玻璃中包含的水以及另外添加的水。所述添加的水的来源没有特别限制,但优选可以使用工业用水、自来水或蒸馏水。所述水的量为基于所述碱激发组分b的总重量计的约23至约67重量%,优选约40至约66重量%,更优选约60至约65重量%。

[0036]

在所述碱激发组分b中包含的上述各种组分的比例没有特别限制,只要它们使得能够实现以下关键氧化物含量指标即可:所述碱激发组分b包含基于该碱激发组分b的总重量计约23至约67重量%,优选约40至约66重量%,更优选约60至约65重量%的水,约8至约14重量%,优选约9至约13重量%,更优选约10至约12重量%的m2o,其中m是碱金属,优选钠、钾及其混合物,和约18至约30重量%,优选约19至约28重量%,更优选约24至约28重量%的sio2,并且所述sio2与所述m2o的摩尔比例为约2.0至约5.0,优选约2.1至约4.8,更优选约2.4至约3.7,和水与m2o的摩尔比例为约10至约35,优选约 15至约30,更优选约20至约28。

[0037]

本发明的地聚物涂料组合物根据其具体应用的需要可任选进一步包含添加剂组分c,该添加剂组分c根据需要包括但不限于减水剂、聚合物纤维、骨料等。

[0038]

所述减水剂是本领域中常用的减水剂,添加减水剂的目的是改善工作性。所述减水剂优选聚羧酸高性能减水剂,更优选其减水率为约28%。所述减水剂的量根据需要可以是基于所述铝硅酸盐先导材料组分a的总重量计的0至约1.7重量%,优选约0.8至约1.6重量%,更优选约1至约1.2重量%。

[0039]

所述聚合物纤维是本领域中常用的聚合物纤维。添加所述聚合物纤维的目的是使所述地聚物涂层抗裂增韧。所述聚合物纤维可包括但不限于聚丙烯纤维,优选其长度为约6至约10mm。所述聚合物纤维的量根据需要可以是基于所述铝硅酸盐先导材料组分a的总重量计的0至约0.27重量%,优选约0.03至约0.2 重量%。

[0040]

所述骨料是本领域中常用的骨料,例如可以是石英细砂。添加骨料的目的是提高所述低聚物涂层的密实度,并且它们还起到填充作用。所述石英细砂的细度模数为约1.0至约1.5,优选约1.2至约1.4。所述骨料的量根据具体需求可在宽范围内变化,一般为基于所述铝硅酸盐先导材料组分a的总重量计的0至约225 重量%,优选约2至约220重量%。

[0041]

本发明的第二个方面的主题提供了由本发明的地聚物涂料组合物制备地聚物涂层的方法,该方法包括以下步骤:

[0042]

1)将组成所述铝硅酸盐先导材料组分a的各个成分在环境温度下,优选在约15至约35℃的温度下,更优选在约20至约25℃的温度下拌合均匀以形成所述铝硅酸盐先导材料组分a作为粉料;

[0043]

2)将组成所述碱激发组分b的各个成分在环境温度下,优选在约15至约35℃的温度下,更优选在约20至约25℃的温度下混合以形成所述碱激发组分b 作为水溶液或悬浮液;

[0044]

3)将所述铝硅酸盐先导材料组分a、所述碱激发组分b和任选的添加剂组分c在环境温度下,优选在约15至约35℃的温度下,更优选在约20至约25℃的温度下混合均匀以形成待涂覆混合物,其中混合时间优选小于约5分钟,更优选为约2至约4分钟;

[0045]

4)将所述待涂覆混合物涂覆到结构表面上以形成已涂覆混合物,所述涂覆优选浸

涂、刷涂、辊涂或喷涂,和

[0046]

5)在环境温度下,优选在约15至约35℃的温度下,更优选在约20至约25℃的温度下使所述已涂覆混合物在所述结构表面上固化足以形成所述地聚物涂层的时间,优选约60至约150分钟。

[0047]

此处,在上文中关于地聚物涂料组合物方面公开的各个优选实施方案在此同样适用。

[0048]

另外,在步骤1)中,所述拌合操作是本领域技术人员公知的,其没有特别限制,包括但不限于机械搅拌、手工搅拌、振摇、超声等。拌合时间根据具体操作而定,没有特别限制,只要最后形成均匀的粉料即可,优选不小于约3分钟。

[0049]

在步骤2)中,所述混合操作是本领域技术人员公知的,其没有特别限制,包括但不限于机械搅拌、手工搅拌、振摇、超声等。混合时间根据具体操作而定,没有特别限制,只要最后形成均匀的水溶液或悬浮液即可。在本发明步骤2)中,优选包括将碱金属氢氧化物和碱金属碳酸盐提前至少24小时溶解在水玻璃中,然后添加水搅拌至少约5分钟。

[0050]

在步骤3)中,所述混合操作没有特别限制,但优选通过以下步骤实施:

[0051]

i)将任选的添加剂组分c按规定比例添加到在步骤2)中形成的碱激发组分b的水溶液或悬浮液中并混合均匀以形成液相混合物b+c,所述混合操作没有特别限制,包括但不限于本领域中公知的机械搅拌、手动搅拌、振摇、超声等。混合时间根据具体混合操作而定,没有特别限制,只要形成均匀的液相混合物(例如水溶液或水悬浮液)即可,优选搅拌时间不少于约5分钟。

[0052]

ii)将所述铝硅酸盐先导材料组分a粉料添加到所述液相混合物b+c中并混合均匀以形成混合物a+b+c,所述混合操作没有特别限制,包括但不限于本领域中公知的机械搅拌、手动搅拌、振摇、超声等。混合时间没有特别限制,但最好在小于约5分钟的时间内,优选在约2至约5分钟,优选约3至约4分钟时间内,只要最后形成颜色均匀一致、无颗粒结团的待涂覆混合物即可。

[0053]

根据不同的使用要求,所述待涂覆混合物可具有适当的流动度和凝结时间等指标,例如约250至约400mm的流动度、约60至约135分钟的凝结时间等。

[0054]

在步骤4)中,所述涂覆操作没有特别限制,可根据所述结构表面情况、作业部位、涂覆厚度、涂层固化时间、天气等因素选择浸涂、刷涂、辊涂和喷涂等工艺。所述结构表面优选事先充进行分润湿并然后达到表干状态。对于特别光滑的表面可进行粗糙化处理,可使用地聚物涂料进行甩浆毛化。

[0055]

在步骤5)中,所述固化温度为环境温度,优选约15至约35℃,更优选约 20至约25℃,从而避免了地聚物对高温养护的依赖性,和所述固化时间没有特别限制,只要其足以使得可以形成所述地聚物涂层即可,但优选为约60至约150 分钟。

[0056]

作为可选地替代方法,上述方法中的包括步骤1)至5)的方法循环可被重复多次,以形成多层涂层,其中每个循环中包括的步骤1)至5)与另外的方法循环中包括的相应步骤是相同或不同的,即其中使用的材料和工艺条件可以相同或不同。

[0057]

另外,根据本发明的方法形成的涂层总厚度优选在约0.5至约4mm之间,更优选在约2至约3.5mm之间,更优选在约2.5至约3mm之间。所述涂层可具有约15至约45mpa的强度,约1.5至约3.5mpa,优选约2.4至约3.0mpa的与结构表面的粘结强度。

[0058]

本发明的第三个方面的主题提供了一种通过如上所述的本发明的制备地聚物涂层的方法制备的地聚物涂层。所述地聚物涂层的总厚度优选在约0.5至约4 mm之间,更优选在约2至约3.5mm之间,更优选在约2.5至约3mm之间。所述涂层可具有约15至约45mpa的强度,约1.5至约3.5mpa,优选约2.4至约3.0mpa的与结构表面的粘结强度。

[0059]

本发明的第四个方面的主题提供了本发明的地聚物组合物或本发明的地聚物涂层用于结构表面防护和/或修复的用途。

[0060]

在此方面中,所述结构表面包括建筑结构表面、混凝土结构表面或金属结构表面,优选在含氯盐服役环境中的建筑结构表面、混凝土结构表面或金属结构表面。

[0061]

本发明的第五个方面的主题提供了一种制品,该制品包含本发明的地聚物涂层和被所述地聚物涂层部分或全部覆盖的结构表面。

[0062]

在此方面中,所述结构表面包括建筑结构表面、混凝土结构表面或金属结构表面,优选在含氯盐服役环境中的建筑结构表面、混凝土结构表面或金属结构表面。

[0063]

有益效果

[0064]

本发明涉及的新型地聚物无机涂料属于新型绿色建筑材料领域。该涂料主要用于混凝土和金属表面防护,能防止材料腐蚀并延长其使用寿命,适用于土木工程和工业与民用建筑工程领域,特别适用于恶劣服役环境中的混凝土结构及其内部配筋的表面防护。这种涂料由固、液两大组分构成,经现场混匀、调配后,采用刷涂、辊涂或喷涂方式施工,硬化后即与基体紧密结合并形成能长期抵御外部物理、化学及生物作用的“第一道防线”。

[0065]

本发明的地聚物涂料主要是以无机质工业副产品或废料为原料制备的。该涂料具有耐久性、耐候性、安全性、无污染、不易脱落、不易与外部环境发生化学反应且对人体无害等应用优势,特别适用于土木工程与建筑结构的表面防护、处理和修复。

[0066]

本发明的新型无机地聚物涂料,更适用于土木建筑结构的表面防护和修复,它不易老化、耐候性高、附着力强、无毒无害的性能特点,势必带来不可估量的应用潜力。

[0067]

本发明的地聚物涂料还可与常用有机涂料(如硅烷、硅氧烷)形成复合涂层,充分利用有机涂料与无机涂料的优势互补,最大限度地发挥表面防护作用。

[0068]

本发明的方法可通过碱激发工业副产品、固废物和地方特色材料,制备地聚物涂料。一方面可以消纳固废、节能利废,制备绿色环保的新型建材;另一方面可以借助地聚物的多种优势,弥补传统有机高分子涂料和水泥基无机涂料的诸多不足,从而更好地提高土木建筑结构的耐久性和长期性能。

[0069]

本发明的地聚物涂料组合物流变性能好、凝结时间合适、强度高、附着力好、适用于结构表面防护。通过掺入多种添加剂,还可以优化地聚物涂料的工作性、抗裂性能、固化时间、微观结构、色泽观感等。

[0070]

本技术的“新型地聚物涂料”主要用于结构物的表面防护,与一般意义上的装饰涂料有较大区别。主要适用于恶劣服役环境中结构实体的保护,从而延长结构的服役寿命。就原料而言,地聚物涂料的原料非常多,多数研究和应用都以单组分为主,本技术基于优势互补的设计思路,采用多种铝硅酸盐原料的组合方式制备地聚物。通过多种添加剂和助剂对地聚物涂料加以改性。就制备技术而言,既有多数研究和应用都强调高温养护。这一定程度上限制了地聚物涂料的工程应用,同时也无法适应于结构防护的应用领域。本发明通过改进配伍,可以在常温条件下得到具有表面防护和修复功能的新型地聚物涂料。

[0071]

另外,需要说明的是,在本说明书上文和下文中,术语“约”被用来表示该术语所修饰的数值由于其测定方法等多种原因导致的误差或不精确性。在本说明书中,“约”一般指其所修饰的数值包括该数值的

±

10%,优选

±

5%,更优选

±

1%的范围,例如表述“约1”指“0.9至1.1,优选0.95至1.05,更优选0.99至1.01”。

具体实施方式

[0072]

下文中通过实施例进一步详细说明本发明,但本发明并不限于实施例中公开的技术方案。

[0073]

在以下实施例中提及的物理性能指标可通过本领域技术人员公知的方法测定,例如但不限于:

[0074]

凝结固化时间可通过维卡仪法方法测定。

[0075]

标养抗压强度可通过20mm立方体抗压方法测定。

[0076]

地聚物涂层的标养电通量可通过快速法测定。

[0077]

水渗透性和氯离子渗透性可通过抗渗仪方法测定。

[0078]

粘结强度可通过拉拔方法测定。

[0079]

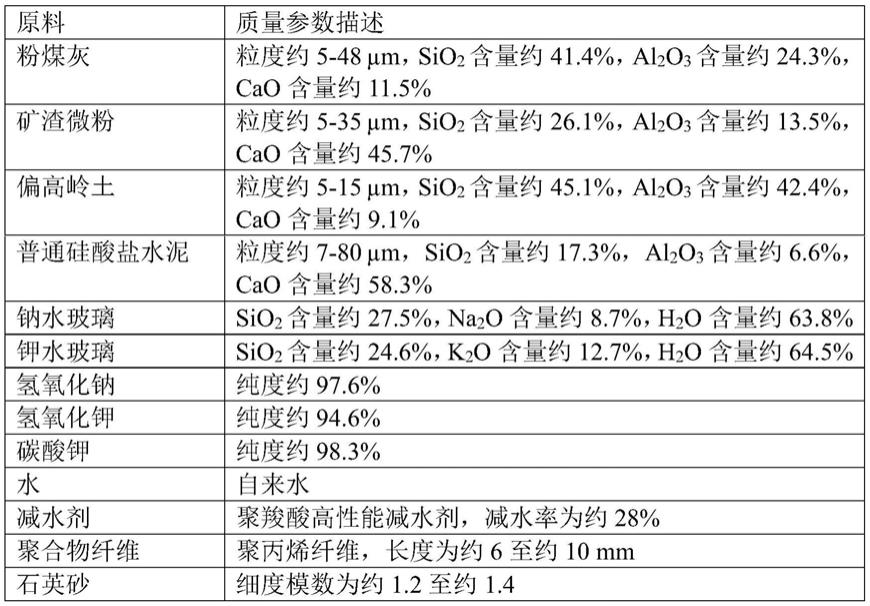

在实施例中使用的原料的质量参数指标如下所示:

[0080][0081]

实施例

[0082]

实施例1

[0083]

本实施例的地聚物涂层的制备过程如下:

[0084]

1)将组成铝硅酸盐先导材料组分a的各个成分,即基于所述铝硅酸盐先导材料组分a的总重量计约45重量%的粉煤灰、约25重量%的矿渣微粉、约25 重量%的偏高岭土和约5重量%的普通硅酸盐水泥,在约20-25℃的温度下拌合均匀以形成所述铝硅酸盐先导材

料组分a作为粉料,从而使得在所述组分a中 sio2的重量百分比含量为约37.3重量%,al2o3的重量百分比含量为约25.3重量%,sio2:al2o3的摩尔比例为约2.5;

[0085]

2)将组成所述碱激发组分b的各个成分,即基于所述碱激发组分b的总重量计约90重量%的钠水玻璃、约4重量%的氢氧化钠和约6重量%的水,在约 20-25℃温度下混合均匀以形成所述碱激发组分b作为水溶液或悬浮液,从而使得所述碱激发组分b包含的sio2的重量百分比含量为约24.8重量%,na2o的重量百分比含量为约10.9重量%,和h2o的重量百分比含量为约64.3重量%, si2o:na2o的摩尔比例为约2.4,和h2o:na2o的摩尔比例为约20.3;

[0086]

3)将重量比例为约0.755:1的所述铝硅酸盐先导材料组分a的粉料和所述碱激发组分b的水溶液或悬浮液与组成添加剂组分c的组分,即基于所述铝硅酸盐先导材料组分a的总重量计约1.17重量%的减水剂和约0.037重量%的聚合物纤维,在约20-25℃的温度下充分混合约5分钟以形成待涂覆混合物;

[0087]

4)将所述待涂覆混合物刷涂到海防工程混凝土表面上以形成已涂覆混合物;

[0088]

5)在约20℃的温度下使所述已涂覆混合物在所述海防工程混凝土表面上固化一段时间以形成所述地聚物涂层;和

[0089]

6)重复实施步骤5)和6)两次,使得最终地聚物涂层厚度为约3.5mm。

[0090]

本实施例的地聚物涂料的各项指标均符合关于结构防护涂料的技术指标,这些技术指标可详见相应的国标,例如《混凝土桥梁结构表面涂层防腐技术条件》 (jt/t 695)。

[0091]

特别地,所述地聚物涂料组合物的初凝时间和终凝时间分别为约65min和约126min;3d和28d标养抗压强度分别为约16.8mpa和约38.4mpa;水渗透系数为约0.85

×

10-6

μm2;28d粘结强度为约2.48mpa。与此不同地,待被保护混凝土的水渗透系数高达约1.37

×

10-6

μm2。

[0092]

由于本实施例的地聚物组合物表现出符合或甚至优于国标的优异性能,尤其是其水渗透系数较被保护混凝土低得多,故能为被保护混凝土提供较为可靠的保护,使之免受海水侵蚀。

[0093]

实施例2

[0094]

本实施例的地聚物涂层的制备过程如下:

[0095]

1)将组成铝硅酸盐先导材料组分a的各个成分,即基于所述铝硅酸盐先导材料组分a的总重量计约45重量%的粉煤灰、约45重量%的偏高岭土和约10 重量%的普通硅酸盐水泥,在约20-25℃的温度下拌合均匀以形成所述铝硅酸盐先导材料组分a作为粉料,从而使得在所述组分a中sio2的重量百分比含量为约40.7重量%,al2o3的重量百分比含量为约30.7重量%,sio2:al2o3的摩尔比例为约2.3;

[0096]

2)将组成所述碱激发组分b的各个成分,即一定量的钾水玻璃、氢氧化钾、碳酸钾和水在约20-25℃温度下混合以形成所述碱激发组分b作为水溶液或悬浮液;使得所述碱激发组分b包含的sio2的重量百分比含量为约27.5重量%,、 k2o的重量百分比含量为约11.6重量%,和h2o的重量百分比含量为约60.9重量%,si2o:k2o的摩尔比例为约3.7,和h2o:k2o的摩尔比例为约27.4;

[0097]

3)将重量比例为约0.786:1的所述铝硅酸盐先导材料组分a的粉料和所述碱激发组分b的水溶液或悬浮液与组成添加剂组分c的组分,即基于所述铝硅酸盐先导材料组分a

的总重量计约1重量%的减水剂、约2重量%的石英砂和约0.2重量%的聚合物纤维,在约20-25℃的温度下充分混合约5分钟以形成待涂覆混合物;

[0098]

4)将所述待涂覆混合物喷涂到混凝土结构内部配筋表面上以形成已涂覆混合物,和

[0099]

5)在约20-25℃的温度下使所述已涂覆混合物在所述基底上固化一段时间以形成所述地聚物涂层,使得最终地聚物涂层厚度为约2mm。

[0100]

本实施例的地聚物涂料的各项指标均符合关于结构防护涂料的技术指标,这些技术指标详见相应的国标,例如《混凝土桥梁结构表面涂层防腐技术条件》 (jt/t 695)。

[0101]

特别地,所述地聚物涂料组合物的初凝时间和终凝时间分别为约78min和约135min;28d标养抗压强度分别为约42.6mpa;56d标养电通量为约523c; 28d粘结强度为约2.46mpa。

[0102]

由于本实施例的地聚物涂料的物理力学性能符合应用要求,达到或甚至优于相关的国标规定,特别是抵抗氯离子渗透的能力比混凝土高得多,因此能较好地保护混凝土内部钢筋免受腐蚀。

[0103]

由上述本发明的实施例1和2的组成百分比和性能之间的关系可以看出,落入本发明要求保护范围内的实施例的地聚物涂料组合物具有优异的性能指标,并且因此能够实现本发明要实现的技术效果。

[0104]

上述具体实施方式,并不构成对本发明保护范围的限制。本领域技术人员应该明白的是,取决于设计要求和其他因素,可以发生各种各样的修改、组合、子组合和替代。任何在本发明的精神和原则之内所作的修改、等同替换和改进等,均应包含在本发明保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1