高纯度石墨的纯化方法与流程

1.本发明涉及一种石墨的纯化方法,更为详细地,涉及一种具有99.9%以上的纯度且无需使用氢氟酸也可以纯化的高纯度石墨的纯化方法。

背景技术:

2.自然开采的普通石墨在最佳条件下的纯度为70%至80%,但是,若对这些自然状态的石墨进行选矿,则可以得到碳含量在95%至97%水平的石墨。

3.但是,由于产业的发展,摩擦材料(friction material)、电极(electrode)、电池及燃料电池、石墨烯等需要更高纯度的纯化的石墨。

4.尤其,近年来,由于产业上爆发式的需求,广泛用作锂离子电池的负极材料,因此甚至需要碳含量99.9%以上的纯化的石墨。

5.经常规开采及选矿工序得到的石墨纯度较低,因此需要通过纯化来进一步提高碳含量已获得高纯度的石墨。

6.现有用于生产高纯度石墨的工序大体分为湿式冶炼法和干式冶炼法。

7.首先,湿式冶炼法包括悬浮法、碱熔法、氢氟酸(hf)纯化法等,干式冶炼法包括氯化焙烧法、高温(2700℃)处理法等。

8.这些现有的高纯度石墨的纯化工序,大都会使用有毒气体,或产生大量废水,导致后处理费用很高,因此在经济上和环境上都不是优选的。

9.并且,在使用氢氟酸的情况下,由于其毒性而产生特有的环境问题,为消除该问题须花费巨额的费用。

10.进而,存在为了纯化石墨而需要进行高温处理,或者总处理时间随着高温处理所需的时间增加而增加的问题,因此不利于商业性生产方面。

11.因此,急需一种既提高生产效率又减少对环境有害的废水,尤其不使用氢氟酸的高纯度石墨的纯化工序。

12.现行技术文献

13.专利文献

14.韩国授权专利公报第10-1715109号(2017年03月22日公告)

技术实现要素:

15.本发明所要解决的问题是提供一种商业性生产效率高且不使用给环境带来恶劣影响的氢氟酸的高纯度石墨的纯化工序。

16.本发明所要解决的问题并不限于上述提及的(多个)问题,相关技术领域的普通技术人员可通过以下记载明确地理解未提及的或其他(多个)问题。

17.为了解决上述问题,本发明提供一种高纯度石墨的纯化方法,其特征在于,包括:步骤(a),低纯度石墨的硫酸(h2so4)或盐酸(hcl)浸出;步骤(b),螯合物浸出;步骤(c),苏打焙烧;以及步骤(d),盐酸浸出。

18.在本发明的一实施例中,优选地,上述步骤(a)的上述低纯度石墨的纯度为95%至97%。

19.低纯度的石墨可通过常规石墨开采后经选矿工序获得。

20.在本发明的一实施例中,优选地,在执行步骤(a)中,在进行硫酸或盐酸的浸出步骤之前,还可包括粉碎上述低纯度石墨的步骤。

21.在本发明的一实施例中,优选地,在上述步骤(a)中,在进行硫酸或盐酸的浸出步骤时,水溶液中石墨的投入量为10重量百分比至30重量百分比。

22.在本发明的一实施例中,优选地,在上述步骤(a)中,在进行硫酸或盐酸的浸出步骤时,反应温度为80℃至100℃。

23.在本发明的一实施例中,优选地,上述步骤(a)的硫酸的浓度为1m至3m。

24.在本发明的一实施例中,优选地,上述硫酸还包含1m至3m的过氧化氢(h2o2)。

25.在本发明的一实施例中,优选地,上述步骤(a)的盐酸的浓度为1m至3m。

26.在本发明的一实施例中,优选地,在上述步骤(a)中,使用盐酸时,不注入过氧化氢。

27.在此情况下,在硫酸浸出步骤中,硫酸根本不会生成一些与铝(al)和钙(ca)有关的硫化物,即不可能形成在后续纯化步骤中难以清除的硫化物,因此可以进一步提高石墨的纯度。

28.在本发明的一实施例中,优选地,在上述步骤(a)之后还进行固液分离及清洗步骤。

29.在本发明的一实施例中,优选地,上述步骤(b)通过使用氢氧化钠(naoh)或氢氧化钾(koh)与作为螯合物的乙二胺四乙酸(edta)混合的水溶液来进行。

30.在本发明的一实施例中,优选地,上述氢氧化钠及氢氧化钾的浓度为1m至3m。

31.在本发明的一实施例中,优选地,述乙二胺四乙酸的浓度为0.1m至0.5m。

32.在本发明的一实施例中,优选地,在上述步骤(b)之后还进行固液分离及清洗步骤。

33.在本发明的一实施例中,优选地,上述步骤(c)在350℃至500℃的焙烧温度下进行。

34.在本发明的一实施例中,优选地,上述步骤(c)通过添加1m至5m浓度的氢氧化钠水溶液来进行。

35.在本发明的一实施例中,优选地,相对于上述低纯度石墨,上述步骤(c)中添加的氢氧化钠水溶液的量为50重量百分比至150重量百分比。

36.在本发明的一实施例中,优选地,上述步骤(c)进行1小时至5小时。

37.在本发明的一实施例中,优选地,在上述步骤(c)之后还进行清洗步骤。

38.在本发明的一实施例中,优选地,上述步骤(d)通过使用1m至3m的盐酸来进行。

39.在本发明的一实施例中,优选地,上述步骤(d)在80℃至100℃的温度下进行。

40.在本发明的一实施例中,优选地,上述盐酸浸出步骤进行30分钟至2小时。

41.在本发明的一实施例中,优选地,在上述步骤(d)之后还进行固液分离及清洗步骤。

42.在本发明的一实施例中,优选地,上述固液分离及清洗步骤通过使用蒸馏水来进

行。

43.在本发明的一实施例中,优选地,上述清洗步骤使用蒸馏水来进行。

44.在本发明的一实施例中,优选地,在上述步骤(d)之后,还包括干燥步骤。

45.在本发明的一实施例中,优选地,在上述步骤(a)之前,通过在非活性气氛下于800℃至900℃的温度下对上述低纯度石墨进行热处理来去除上述挥发性成分。

46.在此情况下,可以进一步提高石墨的纯度。

47.根据本发明,本发明可以提供一种即使不使用给环境带来恶劣影响的氢氟酸也具有高商业性生产效率的高纯度石墨的纯化方法。

48.本发明的效果并不局限于上述效果,还包括从本发明的详细说明或发明要求保护范围中记载的本发明的结构可推断出的其他所有效果。

附图说明

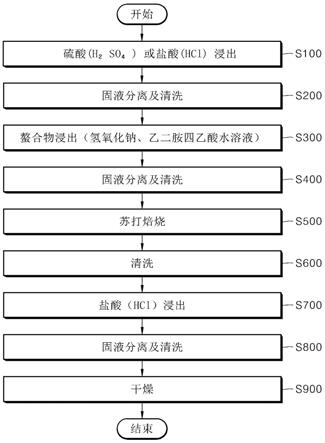

49.图1为根据本发明的优选实施例的高纯度石墨的纯化方法的简要工序流程图。

50.图2a为所使用石墨的场发射扫描电子显微镜(fe-sem)图像。

51.图2b为放大图2a的一部分的场发射扫描电子显微镜图像。

52.图3为预处理石墨的x线衍射分析曲线图。

53.图4为示出通过本发明的优选实施例获得的高纯度石墨的电感耦合等离子体发射光谱仪(icp-oes)、湿式分析以及硫分析(sulfur analysis)的检测结果的认可实验报告。

54.图5为示出通过本发明的优选实施例获得的高纯度石墨的电感耦合等离子体发射光谱仪、湿式分析以及硫分析的检测结果的认可实验报告。

55.图6为为示出通过本发明的优选实施例获得的高纯度石墨的电感耦合等离子体发射光谱仪、湿式分析以及硫分析的检测结果的认可实验报告。

56.图7为示出通过本发明的优选实施例获得的高纯度石墨的电感耦合等离子体发射光谱仪、湿式分析以及硫分析的检测结果的认可实验报告。

57.图8为示出通过本发明的优选实施例获得的高纯度石墨的电感耦合等离子体发射光谱仪、湿式分析以及硫分析的检测结果的认可实验报告。

58.图9为示出通过本发明的优选实施例获得的高纯度石墨的电感耦合等离子体发射光谱仪、湿式分析以及硫分析的检测结果的认可实验报告。

59.附图标记的说明

60.s100:硫酸或盐酸浸出

61.s200:固液分离及清洗

62.s300:螯合物浸出(氢氧化钠、乙二胺四乙酸水溶液)

63.s400:固液分离及清洗

64.s500:苏打焙烧

65.s600:清洗

66.s700:盐酸浸出

67.s800:固液分离及清洗

68.s900:干燥

具体实施方式

69.以下,参照附图对本发明的优选实施例进行详细说明。

70.参照附图和后述的实施例让本发明的优点、特征以及实现这些的方法将变得更加明确。

71.但是,本发明并不局限于以下所公开的实施例,而是能够以互不相同的各种形态来实现,以下的实施例仅是为了本发明的公开得以完整,并为使本发明所属领域的普通技术人员完整地知道本发明的范畴而提供,本发明的范围仅由发明要求保护范围来限定。

72.并且,在对本发明进行说明中,在判断相关公知技术等有可能混淆本发明的要旨的情况下,将省略与其有关的详细说明。

73.在使用本说明书中提及的“包括”、“具有”、“由

……

形成”等的情况下,除非使用“仅”,否则还可以有其他结构。

74.在以单数表示结构要素的情况下,除非另有说明,否则包括包含复数的情况。

75.首先,参照图1对根据本发明的优选实施例的高纯度石墨的纯化方法进行说明。

76.本发明的优选实施例提供一种高纯度石墨的纯化方法,其特征在于,包括:步骤(a),低纯度石墨的硫酸或盐酸浸出;步骤(b),螯合物浸出;步骤(c),苏打焙烧;以及步骤(d),盐酸浸出。

77.图1为根据本发明优选实施例的高纯度石墨的纯化方法的简要工序流程图。

78.根据图1,在本发明的优选实施例中,首先,进行使用硫酸或盐酸的酸浸出步骤(s100)。

79.此时,所使用的石墨为低纯度石墨,对在自然或天然状态下开采的石墨进行选矿的石墨,优选地,可以是纯度为95%至97%水平的石墨。

80.如上所述,随着产业的高度化,需要将这种低纯度石墨纯化为高纯度。

81.在本发明中,可以在酸浸之前将该低纯度石墨粉碎,以提高酸浸出效率。

82.使用任意方法进行粉碎皆可,但在考虑到能效,优选地,将其粉碎成粒子大小为20μm左右。

83.在本发明的步骤(s100,硫酸或盐酸浸出步骤)中,优选地,硫酸或盐酸水溶液中石墨的投入量为10重量百分比至30重量百分比。

84.在本发明的酸浸出步骤中,优选地,使用硫酸时硫酸的浓度为1m至3m。

85.若硫酸的浓度小于1m,浸出效果微弱,若硫酸的浓度大于3m,几乎对浸出效率没有贡献,反而存在浪费硫酸以及废水处理费用变高的隐患。

86.更为优选地,在投入硫酸的同时添加1m的过氧化氢来进行浸出。

87.优选地,硫酸和过氧化氢在适当的高温,例如,在80℃至100℃的温度下维持至少1小时至5小时来进行浸出。

88.根据本发明的优选实施例,优选地,在步骤(s100,硫酸或盐酸浸出步骤)之后,还对浸出的石墨进行固液分离及清洗步骤(s200)。

89.通过固液分离及清洗步骤(s200),首先可通过现有硫酸或盐酸浸出而洗脱的石墨中的杂质,从而可以提高最终获得的石墨的纯度。

90.在固液分离及清洗步骤(s200)中,在进行固液分离的同时,可以进行使用蒸馏水的清洗,若进行这种清洗,可以提高石墨的纯度。

91.此外,尽管在本说明书中没有进一步说明,但在固液分离及清洗之后,还可以进行规定的过滤工序来进一步提高石墨的纯度。

92.接下来,可以进行用于去除杂质的螯合物浸出步骤(s300)。

93.优选地,螯合物浸出步骤(s300)可通过使用混合有氢氧化钠或氢氧化钾与乙二胺四乙酸的水溶液来进行。

94.其中,作为螯合物的乙二胺四乙酸(c

10

h

16

n2o8)为昂贵的药品,优选地,要尽可能少量使用,本发明人考虑诸多条件后,找到了在使昂贵的乙二胺四乙酸使用量最小化的同时可获得足够的去除杂质的效果的最佳使用量。

95.例如,氢氧化钠使用1m至3m浓度的氢氧化钠,乙二胺四乙酸使用0.1m至0.5m浓度的乙二胺四乙酸。

96.优选地,氢氧化钾的浓度也是1m至3m。

97.氢氧化钠通常用于去除杂质,但在本发明中,将其作为溶解乙二胺四乙酸的用途。

98.即,在本发明中,氢氧化钠起到例如与ph调节完全无关的作用。

99.乙二胺四乙酸起到去除不易溶于酸或碱,例如非金属杂质的作用,如上所述,由于价格昂贵,优选地,使其使用量最小化。

100.在本发明中,乙二胺四乙酸的浓度为0.1m至0.5m,优选地,使用0.1m的浓度。

101.本螯合物浸出(氢氧化钠、乙二胺四乙酸水溶液)步骤(s300)可以在80℃至100℃的温度下进行1小时至5小时,优选地,可以进行3小时。

102.去除杂质后,还可以进行固液分离及清洗步骤(s400)。

103.本步骤的固液分离及清洗能够以与上述固液分离及清洗步骤(s200)的固液分离和清洗相同的方式进行,将省略对该步骤的说明。

104.接下来,进行苏打焙烧步骤(s500)。

105.本苏打焙烧步骤可通过添加氢氧化钠来进行。

106.优选地,氢氧化钠水溶液使用浓度为1m至3m的氢氧化钠水溶液,在本步骤(s500)中所使用的氢氧化钠与在上述螯合物浸出步骤(s300)中使用的氢氧化钠不同,正如普通技术人员所知,用作去除杂质的用途,氢氧化钠可用于例如与石墨中包含的硅类化合物反应来形成水玻璃。

107.优选地,相对于石墨,氢氧化钠水溶液的投入量为50重量百分比至150重量百分比,更为优选地,可以投入100重量百分比。

108.其中,优选地,焙烧温度以在添加氢氧化钠的状态下保持350℃至600℃,更为优选地,可以保持500℃的温度。

109.并且,可以在该焙烧温度下进行1小时至5小时,优选地,可以进行3小时。

110.优选地,当考虑工序所需的能耗和时间时,焙烧步骤的焙烧温度及焙烧执行时间在上述范围内。

111.选择性地,在上述苏打焙烧步骤(s500)之后,还可包括清洗步骤(s600)。

112.清洗步骤(s600)可以使用蒸馏水来进行。

113.本清洗步骤(s600)是,先于苏打焙烧后对纯化的石墨再进行盐酸浸出步骤以获得高纯度石墨的步骤,优选地,重复两次。

114.接下来,可以执行盐酸浸出步骤(s700)。

115.盐酸浸出步骤(s700)可通过使用1m至3m的盐酸来进行,更为优选地,使用2m的盐酸。

116.本盐酸浸出步骤(s700)为在上述苏打焙烧步骤(s500)及清洗步骤(s600)之后用于进一步去除残留于石墨内的金属杂质及硅酸盐(silicate)杂质的步骤,可以在80℃至100℃的温度下进行30分钟至5小时。

117.此时,更为优选地,反应时间为1小时至3小时。

118.优选地,在清洗步骤(s600)中添加搅拌,该搅拌的速度不需要是高速,优选地,可以引起充分反应的速度,例如100rpm至300rpm的速度。

119.接下来,选择性地,可以进行固液分离及清洗步骤(s800)。

120.固液分离和清洗可使用蒸馏水来进行。

121.最后,选择性地,可以进行干燥步骤(s900)。

122.干燥只要是通常所使用的干燥方法即可,将省略对具体的干燥方法的说明。

123.以下,为了帮助理解本发明,提出优选实施例,但是应当理解,下述实施例仅为例示本发明,本发明的范围并不局限于下述实施例。

124.实施例

125.参照附图简要说明本发明中使用的石墨的一些物理特性。

126.图2a为本发明中使用石墨的场发射扫描电子显微镜图像,图2b为放大图2a的一部分的场发射扫描电子显微镜图像,图3为预处理石墨的x线衍射分析曲线图。

127.从图2a及图2b中可以看出,石墨具有直径为15μm左右的半圆形状。

128.并且,如曲线图下端用蓝色圆圈所示,从图3可以看出杂质(impurity)的存在。

129.本发明的本发明人判断,若能够去除这些杂质,则可以显著提高石墨的质量(纯度)。

130.本发明的发明人使用的的石墨原矿(低纯度石墨)的例示性组成(单位:重量百分比)如下表1所示。

131.表1

[0132][0133][0134]

为检测上述表1所示的石墨的纯度,本发明的发明人使用了如下方法(开始检测时的石墨的重量为10g)。

[0135]

作为第一种方法,不考虑挥发性成分,为了检测石墨的重量变化,在大气中于800℃的温度下将石墨中的碳成分氧化24小时之后,检测残渣(ash)的重量。

[0136]

作为第二种方法,为了去除挥发性成分在800℃的温度下预热处理12小时后,根据第一种方法将石墨中的碳成分氧化之后,检测固定碳(fixed carbon)的重量。

[0137]

而且,为了准确检测石墨中的杂质以用于认可分析认证,为了准确检测通过第一种方法和第二种方法获得的石墨中的杂质,使用10g的石墨来进行电感耦合等离子体发射光谱仪分析(使用赛默飞世尔科技公司的公司的icap 6300型)、湿式分析以及成分(硫)分析。

[0138]

认可分析委托韩国陶瓷技术院(korea institute of ceramic engineering and technology,kicet)分析室进行,以获得石墨纯度认证。

[0139]

从上述表1可以看出,经认可分析天然石墨(natural graphite)和预热处理石墨(pre-heat treated graphite)的纯度分别为97.26%和97.50%。

[0140]

另一方面,本发明的发明人为了提高石墨的纯度,首先考虑了包括如下四个主要步骤的方法:

[0141]

步骤(1),硫酸或盐酸浸出;

[0142]

步骤(2),螯合物浸出;

[0143]

步骤(3),苏打焙烧;以及

[0144]

步骤(4),盐酸浸出。

[0145]

第一个步骤的酸浸出是使用硫酸或盐酸溶解金属杂质的部分。

[0146]

接下来,第二个步骤的螯合物浸出是使用作为螯合物的溶解于氢氧化钠水溶液的乙二胺四乙酸来去除金属杂质及硫酸盐的部分。

[0147]

并且,第三个步骤的苏打焙烧是用于去除硅成分的部分。

[0148]

最后,第四个步骤的盐酸浸出是去除残留的金属杂质及硅酸盐杂质的部分。

[0149]

本发明的发明人为了对上述的简要部分进行比较准备了如下表2所示的参考条件(reference condition)。

[0150]

表2

[0151][0152][0153]

考虑到上述四步骤的部分,得到了如下列表3所示的具有不同条件的实施例1至实施例3的结果。

[0154]

表3

[0155][0156]

表3的实施例1是以与参考条件相同的条件进行的结果,通过在大气中于800℃的温度下将10g的石墨氧化24小时来获得,可以看出石墨纯度为98.97%。

[0157]

并且,表3的实施例2是除相对于参考条件变更一些条件(将乙二胺四乙酸的浸出时间从1小时变更为5小时)以外,其余以与实施例1相同的条件来处理,可以看出石墨的纯度达到99.04%。

[0158]

并且,表3的实施例3是不同的硫酸浸出和乙二胺四乙酸浸出时间的结果,可以看出石墨的纯度达到99.61%。

[0159]

但是,本发明的发明人探求超越这种纯度水平的突破性方法,为此,可通过在上述四个步骤中加入一些部分来达到上述纯度水平以上。

[0160]

以下,再次参照作为根据本发明的优选实施例的高纯度石墨的纯化方法的简要工序流程图的图1来进行具体说明。

[0161]

在硫酸浸出步骤之后添加固液分离及清洗时使用蒸馏水清洗的步骤和在氢氧化钠焙烧步骤之后固液分离时以相同的方式使用蒸馏水清洗的步骤的情况下,本发明的发明人预期可以进一步提高石墨的纯度,以下表4分别列出实施例4至实施例7的来示出其结果。

[0162]

表4

[0163][0164]

[0165]

*kicet为korea institute of ceramic engineering and technology(韩国陶瓷工程技术院)的简称。

[0166]

从表4中可以看出,在每个步骤中变更一些条件的情况下,与表3中所示的实施例1至实施例3的情况相比,石墨的纯度有了突破性的提高。

[0167]

这是由于在固液分离及清洗步骤中使用水(h2o)清洗了固体团块(solid cake)中的杂质及残留的酸或碱离子的结果。

[0168]

尤其,在实施例5的情况下,认可分析(在kicet分析)结果,可以看出石墨纯度竟达到99.97%。

[0169]

参照图4,可以明确地看出该分析结果是示出根据本发明的一实施例而获得的高纯度石墨的电感耦合等离子体发射光谱仪、湿式分析以及硫分析的检测结果的认可实验报告。

[0170]

本发明的发明人并未满足于这种成果,为了使用经济的方法将石墨的纯度提高到超高纯度,例如99.9%以上,对一些条件加以修改,如下列表5所示。

[0171]

表5

[0172]

[0173][0174]

从表5可以看出,变更一些反应条件,尤其,在通过去除挥发性成分来去除挥发性成分的情况下,在乙二胺四乙酸浸出步骤中降低乙二胺四乙酸的浓度,同时提高温度,在氢氧化钠焙烧(roasting)步骤中,在增加氢氧化钠水溶液的情况下,如实施例9和实施例10所示,认可分析结果,也可以获得高达99.96%的高纯度石墨。

[0175]

即,通过实施例9及实施例10的条件,可以获得99.9%以上的高纯度石墨。

[0176]

在使用一些与实施例9和实施例10不同的条件的实施例11中,以去除过氧化的条件进行硫酸浸出来纯化石墨,如表5所示,认可分析结果,可以获得99.99%的超高纯度的石墨。

[0177]

在上述实施例9至实施例11中,在进入石墨纯化之前,在先去除石墨内的挥发性成分的情况下,可以获得更为良好纯度的石墨,并且,在以去除过氧化氢的条件进行硫酸浸出的情况下,可以看出,也提供了经济性。

[0178]

另一方面,本发明的发明人考虑以盐酸(hcl)浸出代替硫酸(h2so4)浸出。

[0179]

即,在本发明中,考虑在硫酸浸出步骤(s100)中,使用盐酸代替硫酸来进行浸出。

[0180]

在此情况下,在现有的硫酸浸出步骤中,硫酸在后续纯化步骤中生成难以去除的与铝和钙有关的硫化物的隐患,但是,如本发明所示,在进行盐酸浸出步骤的情况下,根本不会生成这些硫化物。

[0181]

对于相关部分,如下述表6所示。

[0182]

表6

[0183][0184][0185]

从表6可以看出,在变更一些条件的情况下,如实施例12及实施例13所示,认可分析结果也均可以获得99.99%的超高纯度石墨。

[0186]

并且,从表6所示的实施例12及实施例13可以看出,与之前实施例的硫酸浸出步骤中使用过氧化氢的部分不同,即使不使用过氧化氢也可以得到超高纯度的石墨。

[0187]

并且,从实施例12及实施例13可以看出,无论是否对石墨进行预热处理,都可以得到99.99%的超高纯度石墨。

[0188]

尤其,在图8的情况下,可以看出,包含有一些杂质(si、al、fe及ca),但在图9中的情况下,可以看出,即使碳被氧化也没有任何杂质。

[0189]

即,在实施例13的情况下,纯化的石墨中不含任何残渣。

[0190]

综上,对有关本发明的高纯度石墨的纯化方法的实施例进行了具体说明,但是,显

而易见的是,在不脱离本发明的范围的情况下,可以对实施方式进行各种变形。

[0191]

因此,本发明的范围不应局限于所说明的实施例,而应以前述的发明要求保护范围及与之同等物来限定。

[0192]

即,应该理解的是,前述的实施例在所有方面都是示例性的,而不是限制性的,本发明的范围相比于详细说明由前述的发明要求保护范围来显示,发明要求保护范围的含、范围及由与其等同概念导出的所有变更或变形的形态都应解释为包括于本发明的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1