压裂支撑剂组合物、压裂支撑剂及其制备方法和应用与流程

1.本发明涉及压裂支撑剂制备领域,具体涉及压裂支撑剂组合物、压裂支撑剂及其制备方法和应用。

背景技术:

2.压裂支撑剂是一种陶瓷颗粒产品,具有很高的压裂强度,主要用于油田井下支撑,以增加石油天然气的产量,属环保产品。实践证明,使用陶粒支撑剂压裂的油井可提高30-50%产量,还能延长油气井服务年限。随着社会对石油天然气的需求不断提高,油气井深度逐年增加,如何在保持高强度的前提下降低陶粒支撑剂的密度和探索新型陶粒支撑剂已经成为无机材料或石油天然气开采领域的研究热点之一。

3.而粉煤灰是燃煤电厂的主要固体废弃物,也是我国现阶段排量大的工业固体废弃物之一。目前也有报道使用粉煤灰制备压裂支撑剂,但是还需要额外添加水玻璃等添加剂,以提供足够的强度。

4.因此,亟需一种以粉煤灰为原料制备高强度、低密度压裂支撑剂的方法,且该方法操作方便、原料易得。

技术实现要素:

5.本发明的目的之一是为了克服现有技术所述方法存在的工艺复杂、原料繁多,提供一种简便制备压裂支撑剂的压裂支撑剂组合物。

6.本发明的目的之二是提供一种制备高强度、低密度压裂支撑剂的方法。

7.为了实现上述目的,本发明第一方面提供了一种压裂支撑剂组合物,所述组合物包含粉煤灰、偏高岭土以及可选的粘结剂;以所述粉煤灰的重量为基准,所述粉煤灰含有35重量%以上的al2o3,25%重量以上的sio2,8重量%以下的cao,1重量%以下的m2o;以所述偏高岭土的重量为基准,所述偏高岭土含有35重量%以上的al2o3,25%重量以上的sio2,8重量%以下的cao,1重量%以下的m2o,其中,m为na和/或k元素;所述粘结剂为水和/或有机粘结剂。

8.本发明第二方面提供了一种制备压裂支撑剂的方法,包括:将本发明第一方面所述的组合物中各组分进行混合、造粒、烘干、烧结。

9.优选地,所述烧结的条件包括:程序升温至烧结温度,并在烧结温度下保持4-5h。

10.更优选地,所述烧结温度为1050-1550℃。

11.本发明第三方面提供了本发明第二方面所述的方法制得的压裂支撑剂。

12.优选地,所述压裂支撑剂的体积密度低于1.6/cm3,视密度低于2.7g/cm3,52mpa的破碎率低于9%。

13.本发明第四方面提供了本发明第三方面所述的压裂支撑剂在石油天然气开采中的应用。

14.使用本发明所述的压裂支撑剂组合物通过本发明所述方法制得的压裂支撑剂兼

具较高的强度和较低的密度。在一种优选的实施方式中,本发明所述的压裂支撑剂的体积密度达到1.42g/cm3,视密度达到2.5g/cm3,52mpa的破碎率不大于1.86%。

附图说明

15.图1是使用本发明所述压裂支撑剂组合物制备压裂支撑剂的工艺流程图。

具体实施方式

16.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

17.本发明第一方面提供了一种压裂支撑剂组合物,所述组合物包含粉煤灰、偏高岭土以及可选的粘结剂;以所述粉煤灰的重量为基准,所述粉煤灰含有35重量%以上的al2o3,25%重量以上的sio2,8重量%以下的cao,1重量%以下的m2o;以所述偏高岭土的重量为基准,所述偏高岭土含有35重量%以上的al2o3,25%重量以上的sio2,8重量%以下的cao,1重量%以下的m2o,其中,m为na和/或k元素;所述粘结剂为水和/或有机粘结剂。

18.根据本发明,优选地,以所述组合物的总重量为基准,粉煤灰的含量为60-95重量%,偏高岭土的含量为5-40重量%,0-20重量%的粘结剂。

19.根据研究,本发明人发现在粘结剂组合物中使用无机粘结剂,烧结过程中不易被燃烧掉,会导致制品出现表面出现缺陷,从而提高制品的破碎率。

20.在本文中,“有机粘结剂”是指烧结后不会留下任何残余的有机粘结剂。

21.在本文中,“无机粘结剂”是指烧结后会留下无机物质的无机粘结剂。

22.更优选地,以所述组合物的总重量为基准,粉煤灰的含量为75-85重量%,偏高岭土的含量为10-20重量%,0-15重量%的粘结剂。

23.根据本发明,为了进一步在烧结过程中形成稳定的莫来石相,提高制品的强度,优选地,以所述粉煤灰的重量为基准,所述粉煤灰含有40-55重量%的al2o3,35-45重量%的sio2,2-4重量%的cao,0.1-1重量%的m2o;以所述偏高岭土的重量为基准,所述偏高岭土含有35-45重量%的al2o3,45-55重量%的sio2,0.1-2重量%的cao,0.3-1重量%的m2o,其中,m为na和/或k元素。

24.根据本发明,为了进一步降低制品的密度,但是不影响制品的强度,优选地,以所述粉煤灰的重量为基准,所述粉煤灰中的含碳量不高于10重量%;以所述偏高岭土的重量为基准,所述偏高岭土中的含碳量不高于15重量%。

25.根据本发明,为了进一步降低烧结温度,优选地,所述粉煤灰与所述偏高岭土的质量比为(4-9):1,优选为(5-7):1。

26.根据本发明,为了进一步保证在烧结过程中在较低温度条件下,形成稳定的莫来石相,降低晶粒间的活化能,优选地,所述粉煤灰的平均粒径不大于10μm;所述偏高岭土的平均粒径不大于10μm。更优选地,所述粉煤灰的平均粒径为3-6μm;所述偏高岭土的平均粒径为3-6μm。此处是指所述粉煤灰和偏高岭土经球磨后得到的平均粒径,可以是激光粒度分析测得的d

50

数据。

27.在一种实施方式中,优选地,所述粉煤灰中的水分含量为2重量%以下,更优选地为1重量%以下;所述偏高岭土的水分含量为2重量%以下,更优选地为1重量%以下。

28.根据本发明,为了进一步提高成球率,优选地,所述有机粘结剂选自氨基树脂、淀粉溶液中的至少一种。所述氨基树脂可以是本领域常用的,可以为市售的。所述淀粉可以为本领域用作粘结剂使用的各种淀粉,例如玉米淀粉、土豆淀粉等。更优选地,所述有机粘结剂为氨基树脂。

29.在一种优选的具体实施方式中,所述组合物含有75-85重量%的粉煤灰、10-15重量%的偏高岭土和4-15重量%的水;以所述粉煤灰的重量为基准,所述粉煤灰含有40-55重量%的al2o3、35-45重量%的sio2、2-4重量%的cao,0.1-1重量%的m2o;以所述偏高岭土的重量为基准,所述偏高岭土含有35-45重量%的al2o3,45-55重量%的sio2,0.1-2重量%的cao,0.3-1重量%的m2o,其中,m为na和/或k元素。

30.在一种优选的具体实施方式中,所述组合物含有75-85重量%的粉煤灰、10-15重量%的偏高岭土和5-10重量%的有机粘结剂;以所述粉煤灰的重量为基准,所述粉煤灰含有40-55重量%的al2o3,35-45重量%的sio2,2-4重量%的cao,0.1-1重量%的m2o;以所述偏高岭土的重量为基准,所述偏高岭土含有35-45重量%的al2o3,45-55重量%的sio2,0.1-2重量%的cao,0.3-1重量%的m2o,其中,m为na和/或k元素。

31.本发明第二方面提供了一种制备压裂支撑剂的方法,包括:将本发明第一方面所述的组合物中各组分进行混合、造粒、烘干、烧结。

32.优选地,在混合之前,先将粉煤灰、偏高岭土进行预处理,所述预处理包括破碎、球磨、和干燥中的至少一种,例如经破碎处理,将粉煤灰、偏高岭土破碎至粒径为100目-200目(如120目(0.125mm)),然后经球磨(如湿法球磨)。优选地,所述粉煤灰的平均粒径不大于10μm;所述偏高岭土的平均粒径不大于10μm。

33.更优选地,所述粉煤灰的平均粒径为3-6μm;所述偏高岭土的平均粒径为3-6μm。

34.将本发明所述的组合物中各组分(粉煤灰、偏高岭土和可选的粘结剂)进行混合、造粒时,为了使混合物可以很好地打散,并且表面自由能增加,采用造粒使颗粒团聚在一起,优选地,形成球形颗粒。更优选地,球形颗粒中,粒径为20-40目的颗粒数占70%以上。

35.在本文中,所述粒径是指颗粒上最远两点之间的直线距离,如颗粒为球形,则颗粒的粒径为颗粒的直径。

36.在本文中,平均粒径是指激光粒度分析测定得到的颗粒直径的平均值,即d

50

。

37.在一种优选的实施方式中,将形成的球形颗粒进行筛分,以得到20-40目的理想颗粒粒径之后在成球机中进行抛光。

38.根据本发明所述方法,经造粒以及可选的筛分、可选的抛光处理之后,得到前驱体,将所述前驱体进行烘干、烧结得到本发明所述的压裂支撑剂。

39.根据本发明所述方法,所述烘干旨在烘干造粒(或成球)过程中使用的水分,只要能够实现水分烘干即可,本发明对进行烘干的具体技术手段并不做特别的限定。在一种实施方式中,所述烘干的条件包括:温度为80-130℃,时间为1-2h。

40.优选地,所述烧结的条件包括:程序升温至烧结温度,并在烧结温度下保持3-4h。

41.更优选地,所述烧结温度为1050-1550℃。

42.根据本发明所述的方法,为了进一步控制烧结制度,优选地,所述程序升温的条件

包括:升温至烧结温度的升温速率为1-10℃/min。

43.为了进一步烧结程序,更优选地,所述程序升温的条件包括:

44.以1-5℃/min升温至950-1030℃;

45.之后以1-3℃/min升温至烧结温度,并保温1-10h。

46.使用本发明所述组合物通过本发明所述方法能够制备粉煤灰基压裂支撑剂产品形成莫来石相结构,该结构能够能够很好地提供支撑剂基体强度,降低破碎率。

47.本发明第三方面提供了本发明第二方面所述的方法制得的压裂支撑剂。

48.本发明所述压裂支撑剂具有莫来石相的结构,该结构能够提高基体强度,降低破碎率。

49.优选地,所述压裂支撑剂的体积密度低于1.6/cm3,视密度低于2.7g/cm3,52mpa的破碎率低于9%。

50.本发明第四方面提供了本发明第三方面所述的压裂支撑剂在石油天然气开采中的应用。

51.以下将通过实施例对本发明进行详细描述。

52.实施例、对比例所使用的原料为:

53.高铝粉煤灰:原神华集团国华电力公司内蒙古准格尔电厂提供,不同批次的高铝粉煤灰分别标记为:gh-dai,gh-dun,gh-dun-10;

54.粉煤灰:来自神华集团下属三河电厂,标记为sh-fa

55.偏高岭土:购自福建陶金峰新材料有限公司,标记为mk;

56.氨基树脂:购自上海申光食用化学品有限公司,牌号为om-6;

57.马铃薯淀粉:购自国药集团化学试剂有限公司,牌号为69023738。

58.实施例1

59.粉煤灰、偏高岭土的原料分析:

60.(1)主要化学成分分析

61.所使用的粉煤灰、偏高岭土的化学成分分析如表1、表2所示。

62.表1粉煤灰主要化学成分分析表

63.编号al2o3sio2na2omgocaop2o5so3k2omnofe2o3zro2tio2gh-dai48.7644.140.130.182.030.180.210.400.021.770.121.75

64.表2偏高岭土主要化学成分分析表

65.编号al2o3sio2mgocaop2o5so3k2omnofe2o3zro2tio2mk44.0653.790.060.190.010.120.360.071.180.010.11

66.(2)粒径分布分析

67.所使用的粉煤灰、偏高岭土的粒径分布分析如表1、表2所示。

68.表3原料粒径分布数据表

69.名称d

10

(μm)d

50

(μm)d

90

(μm)粒径分布范围(μm)gh-dai10.71866.723173.9860.417-363.078mk1.4015.56623.2710.417-208.93

70.(3)烧失量测试

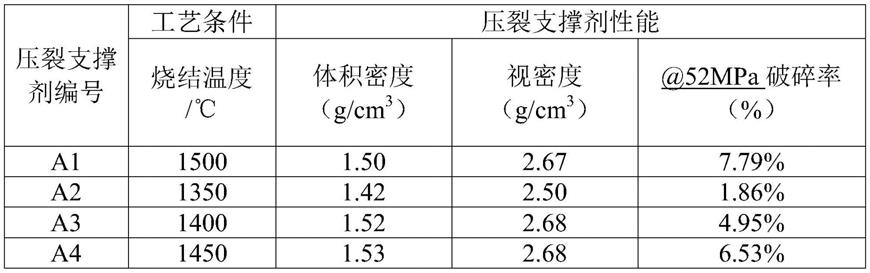

71.测试条件:称取烘干后的粉煤灰、偏高岭土样品,分别放入马弗炉中,以5℃/min的

升温速率,升至1100℃,保温4h,自然降温,称取质量,计算烧失量。所使用的粉煤灰、偏高岭土的烧失量如表4所示。

72.表4

73.样品名称平均烧失量(即碳含量,重量%)gh-dai1.57mk12.885

74.(4)水分测试

75.测试条件:称取10g粉煤灰、10g偏高岭土样品,分别放入烘箱中,120℃条件下,烘干20h,称取烘干后质量,计算含水率。所使用的粉煤灰、偏高岭土的含水率如表5所示。

76.表5

77.样品名称平均含水率(重量%)gh-dai0.27mk0.53

78.1、将80重量份的粉煤灰(d

50

=65μm)与15重量份的偏高岭土(研磨至120目以下)进行湿法球磨(两者质量比约为5.3:1),物料:研磨球:水体积比为1:2:1,得到粒径为3-6μm的混合粉末;

79.2、将球磨得到的混合粉末进行喷雾干燥,喷雾干燥的条件为:塔内压力为2.38mpa,进风温度为257.4℃,出口温度为120.2℃,雾化器转速为40hz;

80.3、在4000r/min的转速条件下,将经喷雾干燥的混合粉末在混料机进行打碎,约1min,观察粉料呈现絮状时,即为打碎成功;采用5重量份的氨基树脂作为粘结剂,随时观察,随时加水及加料。

81.4、将成球完成的半成品,进行简单吹干,并用18目和30目标准筛进行筛分,筛分获得18-30目的半成品(20-40目的球形颗粒占70%以上),放入成球机内,抛光20min左右,即可得到表面比较光滑的抛光球型颗粒。

82.5、将抛光球型颗粒在120℃温度下烘干20h左右,得到半成品。

83.6、将烘干的半成品按照以下程序升温至1500℃:

84.以3℃/min的升温速率升温至1000℃;

85.以2℃/min的升温速率从1000℃升温至1500℃;并在1500℃保温4h。

86.最终得到压裂支撑剂a1。依据标准sy/t 5108-2006测试压裂支撑剂a1的体积密度、视密度、破碎率等,结果如表6所示。

87.实施例2-7

88.参照实施例1所述方法,在如表6所述的烧结温度(其余条件与实施例1相同)下制备得到压裂支撑剂a2-a7,并依据标准sy/t 5108-2006测试压裂支撑剂a2-a7的体积密度、视密度、破碎率等,结果如表6所示。

89.实施例8

90.参照实施例1所述方法,不同的是,使用78.75重量份的粉煤灰、11.25重量份偏高岭土和10重量份的马铃薯淀粉,其余与实施例1相同,最终得到压裂支撑剂a8,并依据标准sy/t 5108-2006测试压裂支撑剂a8的体积密度、视密度、破碎率等,结果如表6所示。

91.实施例9

92.参照实施例1所述方法,不同的是,使用60重量份的粉煤灰、15重量份偏高岭土和25重量份的氨基树脂,其余与实施例1相同,最终得到压裂支撑剂a9,并依据标准sy/t 5108-2006测试压裂支撑剂a9的体积密度、视密度、破碎率等,结果如表6所示。

93.实施例10

94.参照实施例1所述方法,使用粉煤灰、偏高岭土的总重量分数与实施例1相同,不同的是,所述粉煤灰与所述偏高岭土的用量质量比为3:1,其余与实施例1相同,最终得到压裂支撑剂a10,并依据标准sy/t 5108-2006测试压裂支撑剂a10的体积密度、视密度、破碎率等,结果如表6所示。

95.对比例1

96.参照实施例1所述方法,不同的是,只使用粉煤灰不使用偏高岭土,其余与实施例1相同,最终得到压裂支撑剂d1,并依据标准sy/t 5108-2006测试压裂支撑剂d1的体积密度、视密度、破碎率等,结果如表6所示。

97.对比例2

98.参照实施例1所述方法,不同的是,只使用偏高岭土不使用粉煤灰,其余与实施例1相同,最终得到压裂支撑剂d2,并依据标准sy/t 5108-2006测试压裂支撑剂d2的体积密度、视密度、破碎率等,结果如表6所示。

99.表6

[0100][0101][0102]

对比例3

[0103]

参照实施例1所述方法,不同的是,所使用的粉煤灰、偏高岭土的主要化学成分分析如表7所示,其余与实施例1相同,最终得到压裂支撑剂d3,并依据标准sy/t 5108-2006测试压裂支撑剂d3的体积密度、视密度、破碎率等,结果如表6所示。

[0104]

表7

[0105][0106]

从实施例、对比例和表1-7的结果可以看出,使用本发明所述压裂支撑剂组合物通过本发明所述方法制得的压裂支撑剂产品具有明显较低的体积密度、视密度、破碎率。

[0107]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1