氧化锌分散液及其制备方法、用于制备氧化锌分散液的组成物与流程

1.本发明涉及一种氧化锌分散液及其制备方法,特别是涉及一种具有良好分散稳定性的氧化锌分散液及其制备方法。

背景技术:

2.氧化锌为具有抗菌效果的矿物质,且通过能够释放正电荷与细菌表面带负电的蛋白质或其它阴离子基团结合,致使阻碍细菌细胞壁生成与造成细胞膜损伤,以达成物理性灭菌效果。

3.一般来说,氧化锌呈粉状,例如中国台湾专利公开第tw201914961号揭示的氧化锌,因此,在使用上往往易有粉尘飞扬而造成吸入性的危害或分散均匀性不佳的问题。又,中国台湾专利公开第tw201522204号揭示一种氧化锌薄膜的制备方法,且在该方法中因使用有毒性的溶剂而存在有操作安全性及健康危害的问题,再者,需在550℃进行10次的退火处理而存在有耗能且制程繁琐的问题。目前有采用将氧化锌与例如聚乙二醇400(简称peg400)、聚乙二醇600(简称peg600)或聚丙二醇450(简称ppg450)等多元醇配置而成的溶液形式来使用的方式,以提升操作安全性及操作便利性。然而,在该溶液中,氧化锌无法稳定地分散于该多元醇中,致使氧化锌因产生团聚现象而导致沉淀问题产生,从而在后续应用上,仍存在有操作便利性不佳的问题。

技术实现要素:

4.本发明的第一目的在于提供一种具有良好分散稳定性的氧化锌分散液。

5.本发明氧化锌分散液包含氧化锌结构体及式(i)所示的芳香族多元醇,

[0006][0007]

其中,p及q分别表示1至40中的整数。该式(i)所示的芳香族多元醇具有多个末端羟基,且所述末端羟基螯合至该氧化锌结构体的锌原子上。

[0008]

在本发明氧化锌分散液中,p及q分别表示1至30中的整数。

[0009]

在本发明氧化锌分散液中,以该氧化锌分散液的总量为100wt%计,该氧化锌结构体的含量范围为1wt%至30wt%。

[0010]

在本发明氧化锌分散液中,以该氧化锌分散液的总量为100wt%计,该氧化锌结构体的含量范围为1wt%至20wt%。

[0011]

在本发明氧化锌分散液中,该氧化锌分散液是由加热包括具有多个末端羟基的式(i)所示的芳香族多元醇及锌盐的组成物所获得,其中,该锌盐进行亲核反应形成包括锌的

氢氧化物及锌的烃氧化物中一者的锌中间物且该锌中间物进行缩合反应而转变成氧化锌结构体,且该式(i)所示的芳香族多元醇的所述末端羟基螯合至该氧化锌结构体的锌原子上;

[0012][0013]

其中,p及q分别表示1至40中的整数。

[0014]

在本发明氧化锌分散液中,该锌盐选自于酸式盐、醇锌盐、氯化锌、乙酰丙酮锌或上述任意的组合。

[0015]

在本发明氧化锌分散液中,p及q分别表示1至30中的整数。

[0016]

在本发明氧化锌分散液中,该亲核反应是在第一温度下进行,而该缩合反应是在高于该第一温度的第二温度下进行。

[0017]

在本发明氧化锌分散液中,该第一温度的范围为大于100℃且小于130℃,而该第二温度范围为130℃至150℃。

[0018]

在本发明氧化锌分散液中,以该氧化锌分散液的总量为100wt%计,该氧化锌结构体的含量范围为1wt%至30wt%。

[0019]

在本发明氧化锌分散液中,以该氧化锌分散液的总量为100wt%计,该氧化锌结构体的含量范围为1wt%至20wt%。

[0020]

在本发明氧化锌分散液中,该组成物还包括水。

[0021]

本发明第二目的,即在提供一种能够制备出具有良好分散稳定性的氧化锌分散液的制备氧化锌分散液的方法。

[0022]

本发明制备氧化锌分散液的方法包含加热包括式(i)所示的芳香族多元醇及锌盐的组成物,以获得氧化锌分散液,其中,该锌盐进行亲核反应形成包括锌的氢氧化物及锌的烃氧化物中一者的锌中间物且该锌中间物进行缩合反应而转变成氧化锌结构体,且该式(i)所示的芳香族多元醇的所述末端羟基螯合至该氧化锌结构体的锌原子上,

[0023][0024]

其中,p及q分别表示1至40中的整数。

[0025]

在本发明制备氧化锌分散液的方法中,该锌盐选自于酸式盐、醇锌盐、氯化锌、乙酰丙酮锌、烷锌盐、含硫锌盐或上述任意的组合。

[0026]

在本发明制备氧化锌分散液的方法中,该亲核反应是在第一温度下进行,而该缩合反应是在高于该第一温度的第二温度下进行。

[0027]

在本发明制备氧化锌分散液的方法中,该第一温度的范围为大于100℃且小于130℃,而该第二温度范围为130℃至150℃。

[0028]

在本发明制备氧化锌分散液的方法中,该组成物还包括水。

[0029]

在本发明制备氧化锌分散液的方法中,以该氧化锌分散液的总量为100wt%计,该氧化锌结构体的含量范围为1wt%至30wt%。

[0030]

在本发明制备氧化锌分散液的方法中,以该氧化锌分散液的总量为100wt%计,该氧化锌结构体的含量范围为1wt%至20wt%。

[0031]

本发明第三目的,即在提供一种用于制备氧化锌分散液的组成物。

[0032]

本发明用于制备氧化锌分散液的组成物包含锌盐及式(i)所示的芳香族多元醇。该锌盐能够经由亲核反应形成包括锌的氢氧化物及锌的烃氧化物中一者的锌中间物且该锌中间物进行缩合反应而转变成氧化锌结构体。该式(i)所示的芳香族多元醇具有多个末端羟基,

[0033][0034]

其中,p及q分别表示1至40中的整数。

[0035]

本发明的有益效果在于:通过该式(i)所示的芳香族多元醇中的苯环基产生立体障碍效应,致使氧化锌结构体彼此间被隔开,从而避免因团聚导致沉淀的问题产生,因此,本发明氧化锌分散液具有良好的分散稳定性,且能满足后续各项应用需求。

附图说明

[0036]

图1是一nmr光谱图,说明本发明中式(i)所示的芳香族多元醇的制备例3的结构分析结果;

[0037]

图2是一ir光谱图,说明本发明氧化锌分散液中式(i)所示的芳香族多元醇与氧化锌结构体间的结合关系;

[0038]

图3是一ir光谱图,说明本发明氧化锌分散液中式(i)所示的芳香族多元醇与氧化锌结构体间的结合关系;

[0039]

图4是一x光绕射光谱图,说明本发明制备氧化锌分散液的方法是能够获得氧化锌结构体;

[0040]

图5是一x光绕射光谱图,说明本发明氧化锌结构体经烧结处理后的结构型态。

具体实施方式

[0041]

本发明氧化锌分散液包含氧化锌结构体及式(i)所示的芳香族多元醇。

[0042]

[氧化锌分散液]

[0043]

在本发明氧化锌分散液中,通过该式(i)所示芳香族多元醇的末端羟基结合于氧化锌结构体的锌原子上,且通过该式(i)所示芳香族多元醇的苯环基产生立体障碍效应,致使氧化锌结构体彼此间能够有效地被隔开,从而避免因团聚导致沉淀的问题产生,因此,能够让氧化锌结构体稳定地分散于该式(i)所示芳香族多元醇中,致使本发明氧化锌分散液具有良好分散稳定性的特性,从而在操作便利性上具有优异的表现,此外,本发明氧化锌分散液在高温下仍具有良好的分散稳定性,因此当在运输过程中或是储存时环境温度较高的

情况下,也不会对本发明氧化锌分散液的分散性造成影响。再者,该式(i)所示的芳香族多元醇因具有反应基团—羟基,在后续的应用上,还能够扮演反应试剂的角色,基于此,本发明的氧化锌分散液还能够在后续应用时减少反应试剂的使用,从而能够减少生产成本。

[0044]

本发明氧化锌分散液可应用于生医材料(例如抗菌织物)、涂料产品(例如抗菌涂料),或皮革产品(例如抗菌人造皮革)等。

[0045]

<氧化锌结构体>

[0046]

该氧化锌结构体在形貌上并无特殊限制。在结构上,该氧化锌结构体中锌原子及氧原子的排列并无特殊的限制。在本发明的一些实施态样中,该氧化锌结构体为非晶质氧化锌。

[0047]

为使该氧化锌分散液具有较佳的流动性且呈澄清透明状,较佳地,以该氧化锌分散液的总量为100wt%计,该氧化锌结构体的含量范围为1wt%至30wt%。在本发明的一些实施例中,该氧化锌结构体的含量范围为1wt%至20wt%。

[0048]

<式(i)所示的芳香族多元醇>

[0049]

该式(i)所示的芳香族多元醇具有多个末端羟基,且所述末端羟基螯合至该氧化锌结构体的锌原子上,

[0050][0051]

其中,p与q分别表示1至40中的整数。

[0052]

在本发明的一些实施态样中,该p与q分别表示1至30中的整数。又,在本发明的一些实施态样中,该p与q分别表示1至20中的整数。

[0053]

为使该氧化锌分散液具有更佳的操作便利性以及分散性,较佳地,该式(i)所示的芳香族多元醇于30℃的黏度范围为800至1500cp。在本发明的一些实施态样中,该式(i)所示的芳香族多元醇于30℃的黏度范围为900至1200cp。

[0054]

以式(i)所示的芳香族多元醇的总量为100wt%计,该对苯二甲酸链段[-o-c(o)-ph-c(o)-o-]的含量范围为5wt%至50wt%,进一步地,该对苯二甲酸链段的含量范围为15wt%至35wt%。

[0055]

该式(i)所示的芳香族多元醇可以利用任何已知化学方法来制得,例如将双(2-羟基乙基)对苯二甲酸酯[bis(2-hydroxyethyl)terephthalate,简称bhet]与环氧乙烷进行反应而制得。该双(2-羟基乙基)对苯二甲酸酯的化学结构为且由包含对苯二甲酸和环氧乙烷的组分反应所得。为使得该式(i)所示的芳香族多元醇具有较佳的水溶性,较佳地,该环氧乙烷的摩尔数与该双(2-羟基乙基)对苯二甲酸酯的摩尔数的比值为不小于4。

[0056]

该式(i)所示的芳香族多元醇具备反应性、分散性与低黏度三种特性,上述的反应

性是指该式(i)所示的芳香族多元醇因具有羟基作为反应基团,而能够直接作为后续应用的反应试剂并与后续应用的其他种类试剂[例如固化剂(如含有异氰酸酯基的化合物)]进行反应,而不需要额外添加反应试剂;上述的分散性是指该式(i)所示的芳香族多元醇具有羟基及苯环基而能与氧化锌结构体结合并产生立体障碍效应,而有助于让氧化锌结构体彼此分开,并在氧化锌分散液中稳定地分散于该式(i)所示的芳香族多元醇中;上述的低黏度是指在制备氧化锌分散液的过程中不需要额外添加有机溶剂来降低黏度以减少操作上的不便,并能够让氧化锌分散液及其制程符合环保规范。

[0057]

[制备氧化锌分散液的方法]

[0058]

本发明制备氧化锌分散液的方法包含加热包括式(i)所示的芳香族多元醇及锌盐的组成物,以获得氧化锌分散液。在该加热的过程中,该式(i)所示的芳香族多元醇的所述末端羟基螯合至该锌盐的锌原子上,同时,该锌盐进行亲核反应形成包括锌的氢氧化物及锌的烃氧化物中一者的锌中间物且该锌中间物进行缩合反应而转变成氧化锌结构体,因此,该氧化锌分散液包含该氧化锌结构体以及以所述末端羟基螯合至该氧化锌结构体的锌原子上的该式(i)所示的芳香族多元醇。

[0059]

在本发明制备氧化锌分散液的方法中,直接使用能够作为分散剂的该式(i)所示芳香族多元醇与锌盐混合,而不需要像以往需先得到氧化锌粉体再添加扮演分散剂的有机溶剂以配制成溶液形式来使用,基于此,本发明的制备氧化锌分散液的方法除能够获得良好分散稳定性的氧化锌分散液外,还能够简化制程并减少有机溶剂的使用,从而能够降低生产成本。

[0060]

<组成物>

[0061]

该式(i)所示的芳香族多元醇如上所述,所以不再赘述。

[0062]

该锌盐只要能够经由亲核反应形成包括锌的氢氧化物及锌的烃氧化物中一者的锌中间物且该锌中间物进行缩合反应而转变成氧化锌结构体的皆可。该锌盐可单独一种使用或混合多种使用,且该锌盐例如但不限于酸式锌盐、醇锌盐、氯化锌、烷锌盐、含硫锌盐,或乙酰丙酮锌[zinc(ii)acetylacetonate]等。该酸式盐可单独一种使用或混合多种使用,且该酸式锌盐例如但不限于羧酸锌盐、硝酸锌、氯酸锌或高氯酸锌等。该羧酸锌盐例如但不限于醋酸锌[zinc acetate dihydrate,zn(oac)2·

2h2o]或羟基乙酸锌等。该醇锌盐可单独一种或混合多种使用,且该醇锌盐例如但不限于甲醇锌(zinc dimethoxide,c2h6o2zn)或乙醇锌(zinc diethoxide,c4h

12

o2zn)等。该烷锌盐可单独一种或混合多种使用,且该烷锌盐例如但不限于二甲基锌[dimethylzinc,zn(ch3)2]或二乙基锌[diethylzinc,zn(c2h5)2]等。该含硫锌盐可单独一种使用或混合多种使用,且该含硫锌盐例如但不限于硫化锌(zinc sulphur,zns)或硫酸锌(zinc sulfate,znso4)等。在本发明的一些实施态样中,该锌盐选自于醋酸锌、羟基乙酸锌、硝酸锌、氯化锌、醇锌盐、氯酸锌、高氯酸锌、乙酰丙酮锌或上述任意的组合。在本发明的实施例中,该锌盐为醋酸锌。以该组成物的总量为100wt%计,该锌盐的用量范围为15wt%至98wt%。在本发明的一些实施例中,以该组成物的总量为100wt%计,该锌盐的用量范围为15wt%至40wt%。

[0063]

由于锌盐易溶于水,因此为使本发明制备氧化锌分散液的方法具有环保特性且缩短锌盐分散至式(i)所示的芳香族多元醇的时间,在本发明制备氧化锌分散液的方法中,该组成物还包括水。

[0064]

当该组成物包括水时,为避免该亲核反应过于激烈而于短时间产生大量的锌中间物致使该缩合反应过程中产生颗粒大而易沉降的氧化锌结构体,本发明制备氧化锌分散液的方法还包含对该组成物进行除水处理。该除水处理是利用加热来进行,且该加热的温度在100℃以下。在本发明的一些实施态样中,该除水处理是将该组成物中的水去除至含水量小于1wt%。

[0065]

<亲核反应及缩合反应>

[0066]

该亲核反应(nucleophile reaction)是让该锌盐转变成包括锌的氢氧化物及锌的烃氧化物中一者的锌中间物。该锌的氢氧化物例如氢氧化锌。该锌的烃氧化物例如烷醇锌或烯醇锌等。详细地举例来说,当该锌盐为羧酸锌盐时,使该羧酸锌盐中的羧酸基转变成羟基或烃氧基,或,当该锌盐为氯化锌时,使该氯化锌中的氯转变成羟基或烃氧基,或,当该锌盐为乙酰丙酮锌时,使该乙酰丙酮锌中的乙酰丙酮转变成羟基或烃氧基。该亲核反应例如取代反应、醇解反应(alcoholysis reaction),或水解反应(hydrolysis reaction)等。该亲核反应是能够在反应试剂的存在下进行,该反应试剂为例如水等质子试剂,以进行该水解反应,或,该反应试剂为例如烃醇等醇类试剂,以进行该醇解反应,或,该反应试剂为氢氧化钠,以进行该取代反应。该烃醇例如烷醇或烯醇等。举例来说,当该锌盐为羧酸锌盐或醇锌盐时,该反应试剂为水,或,当该锌盐为氯化锌或乙酰丙酮锌时,该反应试剂为烷醇,或,当该锌盐为氯化锌时,该反应试剂为氢氧化钠。在本发明的一些实施态样中,该亲核反应为水解反应。该缩合反应是让该锌中间物转变成氧化锌结构体。该亲核反应及该缩合反应可同时进行或先进行该亲核反应再进行该缩合反应。在本发明的一些实施态样中,该亲核反应是在第一温度下进行,而该缩合反应是在第二温度下进行,且该第二温度高于该第一温度。在本发明的一些实施态样中,该第一温度的范围为大于100℃且小于130℃,而该第二温度范围为130℃至150℃。

[0067]

本发明将就以下实施例作进一步说明,但应了解的是,该实施例仅为例示说明用,而不应被解释为本发明实施的限制。

[0068]

bhet的制备

[0069]

将264.3克(1.59mol)的对苯二甲酸、2.9克的碳酸钠、158.5克的水放置于1升不锈钢反应器中,搅拌上述材料并加热至温度120℃,再以1ml/min流速缓慢注入环氧乙烷至反应器内,控制反应器的温度为120℃及压力在7.0kgf/cm2以下,直到注入245.2克(5.57mol)的环氧乙烷,持续反应15分钟后,降温至110℃,并利用减压蒸馏移除水及甲苯,冷却至室温后得到bhet。

[0070]

制备例1式(i)所示的芳香族多元醇

[0071]

将300克(1.18mol,100重量份)的bhet与0.04298克(100ppm)的氢氧化钾(koh)加入反应槽中并于9.0kgf/cm2压力下升温至130℃。待反应温度达130℃且bhet熔解后,于反应槽中以1ml/min流速缓慢注入环氧乙烷,直至加入129.8克(2.95mol,43.3重量份)的环氧乙烷;接着,使反应槽内的材料于500rpm转速下混合并进行反应。持续反应约0.5小时后,获得芳香族多元醇,以下简称phb2.5。

[0072]

制备例2至6式(i)所示的芳香族多元醇

[0073]

该制备例2至6的式(i)所示的芳香族多元醇的制备方式与该制备例1的步骤类似,不同在于:改变环氧乙烷的加入量,且所获得的式(i)所示的芳香族多元醇依序简称phb6、

phb10、phb20、phb30及phb40,参阅表1。

[0074]

评价项目

[0075]

外观型态:观察制备例1至6的式(i)所示的芳香族多元醇于室温下的外观型态,所得结果整理于表1。

[0076]

黏度(单位:cp):利用brookfield dv-e数字型黏度计于30℃下对制备例1至6的式(i)所示的芳香族多元醇进行量测,所得结果整理于表1。

[0077]

分子量:利用质谱分析仪(制造厂商为waters公司,型号为xevo tq-gc)对制备例1至6的式(i)所示的芳香族多元醇进行分析,所得结果整理于表1。

[0078]

式(i)所示的芳香族多元醇中对苯二甲酸链段的含量(单位:wt%):取定量的制备例1至6的式(i)所示的芳香族多元醇放入瓶中作为样品,接着于样品及空瓶中分别加入定量、定浓度的氢氧化钾(koh)水溶液,得到实验组[式(i)所示的芳香族多元醇+koh]及对照组(koh);再分别使实验组与对照组加热至95℃并搅拌3小时,最后使用1n盐酸水溶液进行滴定,分别记录所使用的稀盐酸体积。分别由实验组及对照组所使用的稀盐酸体积回推至所使用的koh克数,再将实验组的koh克数扣除对照组的koh克数,便能计算出皂化价。接着,计算对苯二甲酸链段摩尔数及对苯二甲酸链段含量(wt%),所得结果整理于表1。对苯二甲酸链段摩尔数为[皂化价

×

(1g/1000mg)]/(56.1

×

2)。对苯二甲酸链段含量(wt%)为[对苯二甲酸链段摩尔数

×

对苯二甲酸分子量(166.13)]/式(i)所示的芳香族多元醇的重量。

[0079]

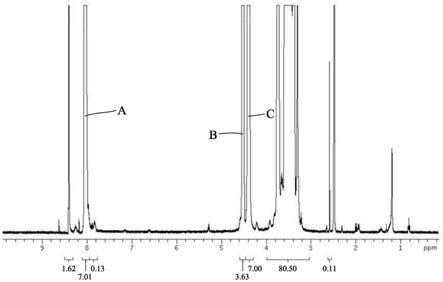

化学结构分析:利用1h-nmr(使用dmso-d6作为溶剂,频率为400mhz)对制备例3的phb10进行结构鉴定分析,所得光谱图如图1所示。

[0080]

p及q的分析:使用凝胶渗透层析仪(waters公司制造,型号为waters 1525,ri侦测器,水相管柱为g2500pwxl),且测试方法以制备例4的phb20为例。首先将制备例4的phb20进行皂化反应,也就是取定量定浓度的氢氧化钠水溶液,加入装有产物的样品瓶中,然后使样品瓶于95℃下加热搅拌3小时得到一反应物。使该反应物经过滤纸及滤板过滤后[此时产生的聚乙二醇会溶于水层中,也就是式(i)所示的芳香族多元醇的第一醚链段[h-(o-ch

2-ch2)

p-o-ch

2-ch

2-o-]及第二醚链段[h-(o-ch

2-ch2)

q-o-ch

2-ch

2-o-]经皂化反应后会形成聚乙二醇而溶于水层中],再将水层进行凝体渗透层析(gpc)分析。所得结果整理于表1。

[0081]

表1

[0082]

[0083][0084]

由表1的结果可知,制备例1至5的式(i)所示的芳香族多元醇于室温下的型态为液体,在操作便利性上,非常适合作为分散氧化锌结构体的试剂。

[0085]

参阅图1,以制备例3的phb10的nmr光谱图来看,可以发现:(1)没有4.7ppm的bhet的吸收峰[-c(o)-o-ch

2-ch

2-c(o)-o-];(2)在8ppm处有一吸收峰a(ph-4h)、在4.5~4.6ppm有一吸收峰b(末端羟基),且在4.4ppm处有一吸收峰c[-c(o)-o-ch

2-],该吸收峰a、吸收峰b及吸收峰c的积分面积比值为4:2:4,符合本发明式(i)所示的芳香族多元醇结构;及(3)没有5ppm的bhet的末端羟基(-oh)的吸收峰,但于4.6ppm存在有末端羟基的吸收,显示末端羟基与苯环基间存在有第一醚链段及第二醚链段。由上述可知,bhet与eo确实进行反应而形成该式(i)所示的芳香族多元醇。

[0086]

再者,由制备例3的gpc分析数据可发现,聚乙二醇的mw及mn皆非常接近282,此表示制备例3的phb10中的p与q应为5,因为在制备例3中,环氧乙烷摩尔数与bhet摩尔数比值为10且环氧乙烷均匀分配与bhet的两个末端羟基反应,基于此,第一醚链段或第二醚链段的理论分子量应为265(=1+5

×

44+44),再加上该第一醚链段或第二醚链段经皂化反应后分别会接上-oh,所以获得的聚乙二醇的理论分子量应为282,因而得出p与q应为5的结论。此外,制备例3的pdi数据为1.1216,表示p与q非常的接近。

[0087]

实施例1氧化锌分散液

[0088]

步骤(a):将20.23克的醋酸锌二结晶水[zn(oac)2·

2h2o,分子量:219.51](购自来顺股份有限公司)与60毫升的去离子水混合,并置于80℃的油浴中进行加热并搅拌15分钟,且该搅拌的转速为500rpm,形成醋酸锌水溶液。

[0089]

步骤(b):将142.5克的制备例2的phb6缓慢加入步骤(a)中的醋酸锌水溶液中,形成一组成物,然后,将该组成物置于油浴中,且将油浴的温度升至120℃,以使该组成物的温度能够维持在100℃,并持续以500rpm转速搅动1小时,以移除该组成物中水,而形成含水量为0.05wt%至1wt%的澄清透明的混合液。

[0090]

步骤(c):利用油浴加热方式使该混合液的温度上升到105℃,并持续以500rpm转速搅动1小时,以进行水解反应。在该水解反应过程中,该醋酸锌的醋酸基会转变成羟基,而获得锌中间物。接着,使该混合液的温度上升至135℃,并持续以500rpm转速搅动1小时,以进行缩合反应,此时,在该缩合反应的过程中,该锌中间物会转变成非晶质氧化锌,而获得澄清透明的氧化锌分散液。待该缩合反应结束后,再降温至室温,获得的氧化锌分散液包含浓度为5wt%的非晶质氧化锌及式(i)所示的芳香族多元醇。

[0091]

实施例2至18氧化锌分散液

[0092]

该实施例2至18的氧化锌分散液的制备方式与该实施例1的氧化锌分散液的制备方式类似,不同在于:式(i)所示的芳香族多元醇的种类或各成分用量,参阅表2。

[0093]

比较例1及3氧化锌分散液

[0094]

该比较例1及3的氧化锌分散液的制备方式与该实施例1的氧化锌分散液的制备方式类似,不同在于:将phb6依序置换成peg400及ppg450,参阅表2。

[0095]

比较例2固态氧化锌分散物

[0096]

该比较例2的固态氧化锌分散物的制备方式与该实施例1的氧化锌分散液的制备方式类似,不同在于:将phb6置换成peg600,参阅表2。

[0097]

表2

[0098]

[0099]

[0100][0101]

评价项目

[0102]

结构鉴定分析:利用红外光光谱仪(厂牌:perkin elmer,型号:spectrum 100)对制备例2的phb6、实施例1及实施例3的氧化锌分散液进行分析,所得结果参阅图2,图3。

[0103]

结构鉴定分析:将乙醇加入实施例3的氧化锌分散液中,产生析出物并进行过滤处理,获得滤饼,接着,置于温度设定在70℃的烘箱内,进行干燥处理,利用x光绕射仪(厂牌:bruker,型号:d2 phaser)对该滤饼进行分析,所得结果参阅图4,然后,于450℃进行高温烧结1小时,获得烧结物。利用x光绕射仪(厂牌:bruker,型号:d2phaser)对烧结物进行分析,所得结果参阅图5。

[0104]

室温下流动性:将实施例1至18的氧化锌分散液与比较例1及3的氧化锌分散液设置于一容器中,且填充至八分满并封口,接着,倒置该容器,并观察氧化锌分散液是否立即流动,当氧化锌分散液立即流动则具有流动性。

[0105]

常温下分散稳定性:将实施例1至18的氧化锌分散液与比较例1及3的氧化锌分散液于室温下静置,且以肉眼观察外观状况,并观察至180天,确认是否有沉淀现象发生,并记录沉淀现象发生时的天数。当沉淀现象发生时,表示氧化锌分散液不具有分散稳定性的特性。

[0106]

高温下分散稳定性:将实施例1至13、实施例16及实施例19的氧化锌分散液、比较例1与3的氧化锌分散液及比较例2的固态氧化锌分散物静置于一台热风循环烘箱中,并将温度由30℃上升至120℃,且每30分钟升温一次,且每次升温10℃。以肉眼观察外观状况,并观察至120℃,确认是否沉淀现象发生,并记录沉淀发生时的温度。当沉淀现象发生时,表示氧化锌分散液不具有分散稳定性的特性。

[0107]

分散稳定性:利用稳定性分析仪(厂牌:lum gmbh;型号:lumisizer 651;侦测极限:1

×

10-3

μm/s)并在转速为1000rpm[相当于重力加速度(g)为135的离心力]、旋转时间为10000秒钟、光波长为870nm且温度为25℃的条件下对实施例1、6、10、13、16及19的氧化锌分散液、比较例1及比较例3的氧化锌分散液进行沉降速度(单位:μm/s)的量测。

[0108]

参阅图2及图3,在3400~3640cm-1

处的特征峰为羟基,而在520~560cm-1

处的特征峰为o-zn,随着氧化锌含量增加,羟基的讯号减弱而o-zn的讯号增强,由此可推断phb6的末端羟基与zn螯合形成o-zn,此表示该式(i)所示的芳香族多元醇的末端羟基确实螯合至氧化锌结构体,并能够通过该式(i)所示的芳香族多元醇的苯环基产生立体效应,而有助于让氧化锌结构体彼此分开,并在氧化锌分散液中稳定地分散于该式(i)所示的芳香族多元醇中。

[0109]

参阅图4,该滤饼的x光绕射光谱图中的特征峰(为上方折线)呈现出符合jcpds card no.36-1451(为下方折线)的呈六方纤锌矿结构的氧化锌的结构形态,这是由于在没有该式(i)所示的芳香族多元醇的情况下非晶质氧化锌会开始趋向以能量最低的方式进行排列,基于上述,可以推知,本发明制备氧化锌分散液的方法确实获得非晶质氧化锌。又,参阅图5,该烧结物的x光绕射光谱图中的特征峰呈现出更符合jcpds card no.36-1451的呈六方纤锌矿结构的氧化锌的结构形态,由此可知,当经过烧结处理后,在结构型态上,氧与锌的排列会更具有周期性,因此,相较于图4的各特征峰,在图5中各特征峰的宽度会更窄。

[0110]

表3

[0111]

[0112][0113][0114]

由表3的实验结果可知,利用peg400及ppg450所获得的氧化锌分散液于配制完成当下即呈现沉降现象,而利用peg600所获得的产物本身于室温下呈固态状,自然不会有沉降现象产生,但经加热后转变成液态后,在40℃时即产生沉降现象,由上述的结果可知,这

是由于长链状的peg或ppg不具有本发明式(i)所示芳香族多元醇的苯环基,无法使氧化锌结构体彼此间能够有效地被隔开,且容易因布朗运动自然碰撞而发生氧化锌团聚导致沉淀析出。反观本发明,通过使用式(i)所示的芳香族多元醇,确实能够避免氧化锌团聚导致沉淀的问题产生,从而使本发明氧化锌分散液具有良好的分散稳定性,且于室温下即为液态状而不需进一步加热,在操作上较便利。再者,即使在氧化锌含量大于5wt%时,氧化锌分散液仍具有良好的分散稳定性。又,由表3的实验结果可知,在高温下稳定性的测试中,随着苯环基的比例增加,其所提供的立体障碍更佳显著,更能有效地使氧化锌结构体彼此间被隔开,减缓因碰撞而聚集析出的现象,致使氧化锌分散液的分散稳定性也随之提升。

[0115]

由表3的沉降速度数据结果显示,该实施例1、6、10、13、16及19的氧化锌分散液的沉降速度因低于侦测极限(1

×

10-3

μm/s),致使无法量测,而比较例1及比较例3的沉降速度分别为3.065μm/s与9.056μm/s,由此可知,相较于比较例1及比较例3的氧化锌分散液,所述实施例的氧化锌分散液不易有沉降现象产生因而具有较佳的分散效果,进而在使用上具有操作便利性,且在长时间储存上也能保持良好的分散性。

[0116]

此外,由于本发明氧化锌分散液中的式(i)所示的芳香族多元醇能够作为制备聚苯二甲酸乙二酯的多元醇原料,因此,进一步地探讨本发明氧化锌分散液与乙二醇及水间的相容性,以确认本发明氧化锌分散液在参与聚苯二甲酸乙二酯的制备时能够使缩合聚合反应在无氧化锌结构物析出的均匀状态下进行。基于上述,将实施例1的氧化锌分散液分别与水及乙二醇(eg)搅拌混合,进行相容性测试。在水与实施例1的氧化锌分散液混合的兩個态样中,该水与实施例1的氧化锌分散液的重量比值为0.5及1,而在乙二醇与实施例1的氧化锌分散液混合的兩個态样中,该乙二醇与实施例1的氧化锌分散液的重量比值为2及1。虽然在所述态样中,实施例1的氧化锌分散液由澄清透明状态转变成白雾悬浮状态,表示与水或乙二醇的相容性并不佳,但仍可维持48小时无明显氧化锌沉降的现象发生,因此,即使后续使用时与含有水或乙二醇的试剂搭配使用时,也不会产生沉淀问题,从而在后续应用上,例如后述的应用例1及应用例3,仍保有操作便利性的特性。

[0117]

应用例1

[0118]

将60克的油剂(购自鼎星实业,型号:estesol 7796)与40克的实施例11的氧化锌分散液混合均匀,接着,加入900克的水,配置成1000克的混合液。在该混合液中,该非晶质氧化锌的含量为0.4wt%[=(40

×

10wt%)

×

100%/1000]。将100克不织布(购自远东新世纪,编号h20190527462)浸泡于该混合液中1分钟,然后,取出并置于一台脱水机(厂牌:whirlpool,型号:wm141d)中进行脱水处理1分钟,最后,取出并置于一台烘箱中且以110℃烘烤10分钟,形成经处理的不织布品,而该经处理的不织布品包含不织布及分散于该不织布的具有结构型态呈六方纤锌矿结构的氧化锌与油剂。

[0119]

应用例2

[0120]

将100克的一液型聚氨酯树脂(购自日胜化工,型号:ss-1054f,固含量为30wt%,溶剂为二甲基甲酰胺)与0.44克的实施例7的氧化锌分散液混合均匀,再加入1克的固化剂(购自日胜化工,型号:sc-7190ny)均匀搅拌,形成涂料,接着,将该涂料涂布于一离型纸上,而形成一层厚度约为30μm的湿膜,并进入温度设定在150℃的烘箱中烘烤10分钟,以移除二甲基甲酰胺,即在该离型纸上形成厚度为10μm且具有结构型态呈六方纤锌矿结构的氧化锌的人造皮。在该人造皮中,该结构型态呈六方纤锌矿结构的氧化锌的含量为0.14wt%[=

(0.44

×

10wt%)

×

100/(100

×

30wt%+1+0.44)]。

[0121]

应用例3

[0122]

将36克的制备例1的式(i)所示的芳香族多元醇(作为非离子型界面活性剂)、8克的十二烷基苯磺酸(作为阴离子界面活性剂;购自帝一化工;浓度:96%;cas:68584-22-5)及31克的水混合均匀,接着,加入25克的实施例6的氧化锌分散液,形成100克的洗剂。在该洗剂中,该非晶质氧化锌的含量为1.25wt%{=[(25

×

5wt%)/100]

×

100%}。

[0123]

比较应用例1

[0124]

该比较应用例1的制备方式与该应用例3的制备方式类似,不同在于:将实施例6的氧化锌分散液置换成比较例1的氧化锌分散液。

[0125]

比较应用例2

[0126]

该比较应用例2的制备方式与该应用例3的制备方式类似,不同在于:将实施例6的氧化锌分散液置换成比较例3的氧化锌分散液。

[0127]

评价项目

[0128]

抗菌试验:依据ftts-fa-001的标准手法,对应用例1的经处理的不织布品及应用例2的人造皮进行抗菌测试。

[0129]

该抗菌测试的数据结果显示,该经处理的不织布品及人造皮对金黄色葡萄球菌有88.8%的灭菌率及有抑菌效果,而对肺炎克雷氏杆菌有85.9%及9.4%的灭菌率,由此可知,该经处理的不织布及该人造皮具有优异的抗菌效果。

[0130]

分散稳定性分析:利用稳定性分析仪(厂牌:lum gmbh;型号:lumisizer 651;测量极限:1

×

10-3

μm/s)并在转速为1000rpm[相当于重力加速度(g)为130的离心力]、旋转时间为10000秒钟、光波长为870nm且温度为25℃的条件下对应用例3、比较应用例1及比较应用例2的洗剂进行沉降速度(单位:μm/s)的量测。

[0131]

在该分散稳定性分析上,该应用例3的沉降速度为2.715μm/s,而比较应用例1及比较应用例2的沉降速度分别为29.79μm/s与156.1μm/s,由此可知,相较于比较应用例1及比较应用例2的洗剂,该应用例3的洗剂不易有沉降现象产生因而具有较佳的分散效果,进而在使用上具有操作便利性,且在长时间储存上也能保持良好的分散性。

[0132]

综上所述,通过该式(i)所示的芳香族多元醇中的苯环基产生立体障碍效应,致使氧化锌结构体彼此间被隔开,从而避免因团聚导致沉淀的问题产生,因此,本发明氧化锌分散液具有良好的分散稳定性,且能满足后续各项应用需求,所以确实能达成本发明的目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1