一种钡铁氧体陶瓷材料及其制备方法与流程

[0001]

本发明涉及陶瓷材料领域,尤其涉及一种钡铁氧体陶瓷材料及其制备方法。

背景技术:

[0002]

从1894年居里外斯提出磁电耦合的可能性到现在,人们一直在不断寻找新材料探索新方法来将理论拉近现实。现在已经发现了钙钛矿结构代表的bifeo

c

、正方代表tbmno3和六方代表ymno3,这些新材料要么单一性能不足、要么耦合不明显、或者居里温度过低,这对于实际的应用来说是一种挑战;所以发现、探索新型多铁性材料的努力从未停息。并行于发现新材料,对合成技术的改良以便制出更高质量的纳米粉体、陶瓷、单晶和薄膜样品,最大限度的发挥材料中本征所具有的性质,也让我们在提高性能的同时,发现更多的多铁性材料。

[0003]

磁铅石钡铁氧体(bafe

12

o

19

)作为磁性材料的典型代表,因其有较强的磁性和磁矫顽场被广泛用于永磁材料和磁记录介质,又因其具有较大磁能积和较高磁损耗正切角,可依据其磁滞损耗、畴壁共振等作用而用于良好的吸波材料,在信息工业中是重要的磁性材料。磁铅石钡铁氧体,属于六方晶系,空间群为p63/mmc,每个晶胞中的fe

3+

有五种不同的空间位置和化学环境:有三种八面体位,一种四面体位和一种双锥体位。braun为了抽象地描述钡磁铅石晶体结构,将其分解为尖晶石结构块s(fe6o8)

2+

和结构块r(bafe6o

11

)

2-,s块中含有两个氧离子层,按尖晶石堆积,r块含有三个氧离子层,有铁氧六面体双锥体结构或者铁氧钡八面体(钡离子取代八面体中的一个氧离子)。钡磁铅石晶体可按照rsr3s3的c轴次序堆叠而成(3代表相应块绕六角晶胞c轴旋转180

°

)。

[0004]

较之于磁铅石类铁氧体中已发现的多铁性pbfe

12

o

19

材料,bafe

12

o

19

无铅、无毒,避免了挥发性较高的重金属pb对环境的污染,为环境友好型绿色、环保的多铁性材料。而较之于研究最多的在室温下具有铁电和反铁磁性的bifeo3材料,bafe

12

o

19

在磁学性能上有很大的优势,而且在宏观上显示出了更为强劲的电磁耦合效应。但通过现有制备方法得到的bafe

12

o

19

陶瓷材料的铁电和铁磁性较低。

技术实现要素:

[0005]

本发明所要解决的技术问题是:如何提高了bafe

12

o

19

陶瓷材料的铁电和铁磁性。

[0006]

为解决上述技术问题,本发明提出了一种钡铁氧体陶瓷材料及其制备方法。

[0007]

一种钡铁氧体陶瓷材料的制备方法,包括以下步骤:

[0008]

1)按照钡与铁的摩尔比1:8-10将钡前驱体溶液和铁前驱体溶液混合,之后加入沉淀剂得到沉淀物;

[0009]

2)将步骤1)得到的所述沉淀物在400-450℃下煅烧,之后冷却;

[0010]

3)将步骤2)冷却后的所述沉淀物在800-850℃下煅烧;

[0011]

4)将步骤3)处理后的所述沉淀物研磨,将研磨后的所述沉淀物在1250-1300℃及氧气气氛下煅烧;

[0012]

5)将步骤4)处理后的所述沉淀物在氧气气氛及700-820℃下退火处理得到所述钡铁氧体陶瓷材料。

[0013]

进一步地,在步骤1)中,所述钡前驱体溶液由钡盐在120-130℃下溶于甘油制得;所述铁前驱体溶液由铁盐在70-80℃下溶于酒精与丙酮的混合液制得。

[0014]

进一步地,在步骤1)中,之后在70-80℃下加入所述沉淀剂得到所述沉淀物。

[0015]

进一步地,在步骤1)中,所述沉淀剂为氨水。

[0016]

进一步地,在步骤2)中,所述沉淀物在400-450℃下进行所述煅烧,之后冷却的具体步骤包括:所述沉淀物以5-10℃/min的升温速度升至400-450℃并保温1-1.5h,再以5-10℃/min的降温速度降至200-250℃,之后冷却至40℃以下。

[0017]

进一步地,在步骤3)中,所述沉淀物在800-850℃下进行所述煅烧的具体步骤包括:将研磨后的所述沉淀物以15-20℃/min的升温速度升至800-850℃并保温1-1.5h,再以15-20℃/min的降温速度降至200-250℃,之后冷却至40℃以下。

[0018]

进一步地,在步骤4)中,将所述沉淀物研磨至纳米级别。

[0019]

进一步地,在步骤4)中,将研磨后的所述沉淀物在1250-1300℃及氧气气氛下进行所述煅烧具体包括:在氧气气氛下所述沉淀物以10-15℃/min的升温速度升至1250-1300℃并保温2-2.5h,之后以5-10℃/min的降温速度降至200-300℃,之后冷却至40℃以下。

[0020]

进一步地,在步骤5)中,在820-860℃下进行所述退火处理进一步包括:在氧气气氛下所述沉淀物按照10-15℃/min的升温速度升至700-820℃并保温1-4h,再以10-15℃/min的降温速度降至250-300℃,之后冷却至40℃以下。

[0021]

本发明还提出根据上述制备方法制备得到的钡铁氧体陶瓷材料。

[0022]

本发明与现有技术对比的有益效果包括:用化学共沉淀法制备钡铁氧体粉体,即用沉淀剂沉淀出钡前驱体溶液和铁前驱体溶液的混合溶液中的ba

2+

和fe

3+

,得到沉淀物ba(oh)2和fe(oh)3;然后在400-450℃下进行煅烧,之后冷却,将冷却后的所述沉淀物研磨,将研磨后的所述沉淀物在800-850℃下煅烧,ba(oh)2和fe(oh)3分别分解成为bao和fe2o3且去除了其中的有机物杂质,得到具有一定摩尔比的混合氧化物纳米粉体;再在1250-1300℃及氧气气氛下进行烧结,bao和fe2o3发生固相反应生成bafe

12

o

19

陶瓷。最后在氧气气氛及820-860℃下氧化退火,减少了bafe

12

o

19

陶瓷中的缺陷和避免铁离子变价,从而增加样品的电阻。通过本发明提出的制备方法制备得到的钡铁氧体陶瓷材料为m型钡铁氧体陶瓷材料,该材料显示出了内禀的多铁性,且在室温下有较强铁电与铁磁性和磁电耦合效应。对铁电和铁磁性能的测试得出,制得的m型钡铁氧体陶瓷材料的剩余极化强度为55.7μc/cm2,矫顽电场为441kv/m,剩余磁化强度为35emu/g,矫顽磁场为2150oe。

附图说明

[0023]

通过参考附图会更加清楚的理解本发明的特征和优点,附图是示意性的而不应理解为对本发明进行任何限制,在附图中:

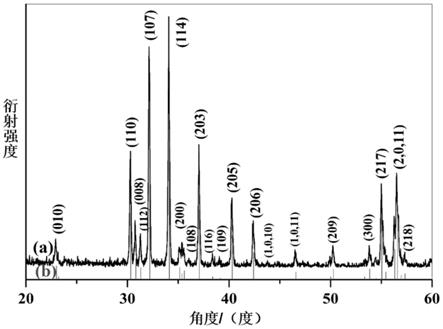

[0024]

图1为本发明实施例1制得的bafe

12

o

19

陶瓷材料的xrd图。

[0025]

图2为实施例4和对比例3制得的bafe

12

o

19

陶瓷电容器的复阻抗克尔圆;a为实施例4制得的bafe

12

o

19

陶瓷电容器,b为对比例3制得的bafe

12

o

19

陶瓷电容器。

[0026]

图3为100hz下实施例4制得的bafe

12

o

19

陶瓷电容器的介电常数与温度的关系图。

[0027]

图4为不同频率(a)10hz、(b)30hz、(c)100hz、(d)500hz、(e)1khz、(f)5khz下实施例4制得的bafe

12

o

19

陶瓷电容器的介电常数与温度的关系图。

[0028]

图5为将图3根据curie-weiss law拟合处理的线性曲线。

[0029]

图6为本发明实施例4制得的bafe

12

o

19

陶瓷电容器的电滞回线图和i-v曲线图;(a)为电滞回线图,(b)为i-v曲线图。

[0030]

图7为本发明对比例3制得的bafe

12

o

19

陶瓷电容器的电滞回线图。

[0031]

图8为本发明实施例1和对比例1制得的bafe

12

o

19

陶瓷材料室温下的磁滞回线;(a)为实施例1制得bafe

12

o

19

陶瓷材料;(b)为对比例1制得的bafe

12

o

19

陶瓷材料。

[0032]

图9为9mt和1000mt下实施例4制得的bafe

12

o

19

陶瓷电容器由于磁电耦合产生的电压波。

[0033]

图10为为1000mt下实施例4制得的bafe

12

o

19

陶瓷电容器由于磁电耦合产生的电流波。

[0034]

图11为不同外加电压下实施例5制得的bafe

12

o

19

陶瓷电容器上测量到的完全饱和的重叠电极化滞后环。

[0035]

图12为实施例5制得的bafe

12

o

19

陶瓷电容器的电滞回线图和i-v曲线图。

[0036]

图13为实施例5制得的bafe

12

o

19

陶瓷电容器从示波器上捕获的典型形状的电滞回线。

具体实施方式

[0037]

本具体实施方式提出一种钡铁氧体陶瓷材料的制备方法,包括以下步骤:

[0038]

1)按照钡与铁的摩尔比1:8-10将钡前驱体溶液和铁前驱体溶液混合,之后在70-80℃下加入沉淀剂氨水得到沉淀物;将得到的含有沉淀物的悬浊液在70-80℃超声处理20min,之后离心得到所述沉淀物,让沉淀物完全进入至悬浊液中,确保反应容器上无沉淀残留,减少误差且更精确的控制用量上的比例;所述钡前驱体溶液由钡盐在120-130℃下溶于甘油制得;所述铁前驱体溶液由铁盐在70-80℃下溶于酒精与丙酮的混合液制得;所述钡盐为乙酸钡,所述的铁盐为乙酰丙酮铁;

[0039]

2)将步骤1)得到的所述沉淀物煅烧:以5-10℃/min的升温速度升至400-450℃并保温1-1.5h,再以5-10℃/min的降温速度降至200-250℃,之后冷却至40℃以下;

[0040]

3)将步骤2)冷却后的所述沉淀物煅烧:以15-20℃/min的升温速度升至800-850℃并保温1-1.5h,再以15-20℃/min的降温速度降至200-250℃,之后冷却至40℃以下;

[0041]

4)将步骤3)处理后的所述沉淀物研磨至纳米级别,将研磨后的所述沉淀物煅烧:以10-15℃/min的升温速度升至1250-1300℃并保温2-2.5h,之后以5-10℃/min的降温速度降至200-300℃,之后冷却至40℃以下;

[0042]

5)将步骤4)处理后的所述沉淀物退火:在氧气气氛下按照10-15℃/min的升温速度升至700-820℃并保温1-4h,再以10-15℃/min的降温速度降至250-300℃,之后冷却至40℃以下。

[0043]

进一步地,在步骤4)中将所述沉淀物煅烧前还包括将所述沉淀物制成压片;将步骤5)制得的片状钡铁氧体陶瓷材料两边分别涂上导电银浆并加热固化成银电极。

[0044]

本具体实施方式还包括上述制备方法制备得到的钡铁氧体陶瓷材料。

[0045]

本发明所涉单相多铁性bafe

12

o

19

陶瓷的制备工艺流程及相关检测技术如下:

[0046]

用xrd衍射表征手段分析物相,用以sawyer-tower电路为核心的铁电测试仪器测试其铁电性能(电滞回线),用lcr仪测量变频变温阻抗和介电常数(温介谱),用物理性能综合测试系统(ppms)测试磁滞回线,用源表和磁场发生器的组合测量其磁电耦合性能。

[0047]

下面结合附图来具体描述本发明的优选实施例,其中,附图构成本申请一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

[0048]

实施例1

[0049]

一种钡铁氧体陶瓷材料的制备方法,包括以下步骤:

[0050]

1)按照钡与铁的摩尔比1:10在手套箱中70℃将钡前驱体溶液和铁前驱体溶液混合(防止乙酰丙酮铁水解),之后在80℃下加入沉淀剂氨水45ml加热搅拌24小时以上得到沉淀物;然后用超声清洗器在70℃下清洗含有沉淀物的悬浊液20min,将得到的悬浊溶液离心,倒掉上清液,取出的沉淀移入坩埚后置于烘箱中于90℃烘干24h让溶剂液体充分挥发掉,得到干燥后的沉淀物;所述钡前驱体溶液由乙酸钡0.4669g在120℃下油浴加热溶于20ml甘油制得;所述铁前驱体溶液由乙酰丙酮铁在手套箱中70℃下溶于70ml酒精与50ml丙酮的混合液制得;

[0051]

2)将步骤1)得到的所述沉淀物以10℃/min的升温速度到400℃并保温1h,再以10℃/min的降温速度降至200℃,之后冷却至40℃以下;

[0052]

3)将步骤2)冷却后的所述沉淀物以20℃/min的升温速度到800℃并保温1-1.5h,再以15-20℃/min的降温速度降至200-250℃,之后冷却至40℃以下;

[0053]

4)将步骤3)处理后的所述沉淀物在刚玉研钵研磨30min至纳米级别,将研磨后的0.07g沉淀物放入船形坩埚内,然后将坩埚置于管式炉内氧气气氛下烧结:以10℃/min的升温速度升温至1250℃并保温2h,之后以10℃/min的降温速度降至300℃,之后冷却至40℃以下;

[0054]

5)将步骤4)处理后的所述沉淀物退火:在氧气气氛下按照10℃/min的升温速度升至820℃并保温1h,再以10℃/min的降温速度降至300℃,之后冷却至40℃以下。

[0055]

如图1所示为本发明制得的氧气气氛下烧结退火bafe

12

o

19

陶瓷材料的xrd图谱,从图1可以看出,本发明制得的bafe

12

o

19

陶瓷材料是单相m型钡铁氧体陶瓷材料,其结构为六方结构,不含杂质相。通过scherrer公式估算晶体尺寸可以得到m型钡铁氧体陶瓷材料颗粒平均粒径在0.5微米~3微米左右。从图8中我们可以得到bafe

12

o

19

粉体在氧气气氛下烧结退火磁性得到提高,剩余磁化强度是35emu/g,矫顽磁场是2150oe。

[0056]

实施例2

[0057]

一种钡铁氧体陶瓷材料的制备方法,包括以下步骤:

[0058]

1)按照钡与铁的摩尔比1:10在手套箱中70℃将钡前驱体溶液和铁前驱体溶液混合(防止乙酰丙酮铁水解),之后在80℃下加入沉淀剂氨水45ml加热搅拌24小时以上得到沉淀物;然后用超声清洗器在70℃下清洗含有沉淀物的悬浊液20min,将得到的悬浊溶液离心,倒掉上清液,取出的沉淀移入坩埚后置于烘箱中于90℃烘干24h让溶剂液体充分挥发掉,得到干燥后的沉淀物;所述钡前驱体溶液由乙酸钡0.4669g在120℃下油浴加热溶于20ml甘油制得;所述铁前驱体溶液由乙酰丙酮铁在手套箱中70℃下溶于70ml酒精与50ml丙酮的混合液制得;

[0059]

2)将步骤1)得到的所述沉淀物以10℃/min的升温速度到450℃并保温1h,再以10℃/min的降温速度降至200℃,之后冷却至40℃以下;

[0060]

3)将步骤2)冷却后的所述沉淀物以20℃/min的升温速度到800℃并保温1h,再以20℃/min的降温速度降至200℃,之后冷却至40℃以下;将煅烧后的沉淀物用ф0.624mmx1mm圆片模具,在台式压片机加压2mpa左右保压5s后脱模,制得圆片状钡铁氧体陶瓷材料;

[0061]

4)将成型圆片状钡铁氧体陶瓷材料在刚玉研钵研磨30min至纳米级别,将研磨后的0.07g沉淀物放入船形坩埚内,然后将坩埚置于管式炉内氧气气氛下烧结:以10℃/min的升温速度升温至1250℃并保温2h,之后以10℃/min的降温速度降至300℃,之后冷却至40℃以下;

[0062]

5)将步骤4)处理后的所述成型圆片状钡铁氧体陶瓷材料退火:在氧气气氛下按照10℃/min的升温速度升至800℃并保温1h,再以10℃/min的降温速度降至300℃,之后冷却至40℃以下,翻至另一面重复一次该操作,得到陶瓷块体。

[0063]

实施例3

[0064]

一种钡铁氧体陶瓷材料的制备方法,包括以下步骤:

[0065]

1)按照钡与铁的摩尔比1:8在手套箱中80℃将钡前驱体溶液和铁前驱体溶液混合(防止乙酰丙酮铁水解),之后在80℃下加入沉淀剂氨水45ml加热搅拌24小时以上得到沉淀物;然后用超声清洗器在70℃下清洗含有沉淀物的悬浊液20min,将得到的悬浊溶液离心,倒掉上清液,取出的沉淀移入坩埚后置于烘箱中于90℃烘干24h让溶剂液体充分挥发掉,得到干燥后的沉淀物;所述钡前驱体溶液由乙酸钡0.4669g在130℃下油浴加热溶于20ml甘油制得;所述铁前驱体溶液由乙酰丙酮铁在手套箱中80℃下溶于70ml酒精与50ml丙酮的混合液制得;

[0066]

2)将步骤1)得到的所述沉淀物以5℃/min的升温速度到450℃并保温1.5h,再以5℃/min的降温速度降至250℃,之后冷却至40℃以下;

[0067]

3)将步骤2)冷却后的所述沉淀物以15℃/min的升温速度到850℃并保温1.5h,再以15℃/min的降温速度降至250℃,之后冷却至40℃以下;将煅烧后的沉淀物用ф0.624mmx1mm圆片模具,在台式压片机加压2mpa左右保压5s后脱模,制得圆片状钡铁氧体陶瓷材料;

[0068]

4)将成型圆片状钡铁氧体陶瓷材料在刚玉研钵研磨30min至纳米级别,将研磨后的0.07g沉淀物放入船形坩埚内,然后将坩埚置于管式炉内氧气气氛下烧结:以10℃/min的升温速度升温至1250℃并保温2h,之后以10℃/min的降温速度降至300℃,之后冷却至40℃以下;

[0069]

5)将步骤4)处理后的所述成型圆片状钡铁氧体陶瓷材料退火:在氧气气氛下按照15℃/min的升温速度升至700℃并保温2h,再以15℃/min的降温速度降至300℃,之后冷却至40℃以下,翻至另一面重复一次该操作,得到陶瓷块体。

[0070]

实施例4

[0071]

将实施例1制得的陶瓷块体两面涂上导电银浆热处理后形成银电极,在载玻片上用针沾少量导电银浆均匀薄涂在圆片圆面上,烘干后重复一次,放入管式炉氧气(真空)气氛内,以20℃/min的升温速度升至820℃,然后在820℃保温15min,再以20℃/min的降温速

度降至300℃后自然冷却到室温,翻至另一面重复一次该操作,将侧面多余电极用砂纸磨去后制得钡铁氧体陶瓷电容器。将这两个氧气氛热处理和真空气氛热处理钡铁氧体陶瓷电容器进行介电性质和铁电性质的测量。

[0072]

实施例5

[0073]

将实施例3制得的陶瓷块体两面涂上导电银浆热处理后形成银电极,在载玻片上用针沾少量导电银浆均匀薄涂在圆片圆面上,烘干后重复一次,放入管式炉氧气(真空)气氛内,以20℃/min的升温速度升至820℃,然后在820℃保温15min,再以20℃/min的降温速度降至300℃后自然冷却到室温,翻至另一面重复一次该操作,将侧面多余电极用砂纸磨去后制得钡铁氧体陶瓷电容器。将这两个氧气氛热处理和真空气氛热处理钡铁氧体陶瓷电容器进行介电性质和铁电性质的测量。

[0074]

结合11图,实施例5制得的钡铁氧体陶瓷电容器剩余极化随着外加电压的增大而增大,而矫顽场随之减小。图12-13也进一步说明了钡铁氧体陶瓷电容器具有本征的铁电性。

[0075]

对比例1

[0076]

与实施例1的区别在于:步骤4)和步骤5)在真空气氛下烧结或者退火。结合图8,我们可以得到bafe

12

o

19

粉体在真空气氛下烧结退火磁性比实施例1的要差,剩余磁化强度是32emu/g,矫顽磁场是1607oe。

[0077]

对比例2

[0078]

与实施例2的区别在于:步骤4)和步骤5)在真空气氛下烧结或者退火。

[0079]

对比例3

[0080]

将对比例2制得的陶瓷块体两面涂上导电银浆热处理后形成银电极,在载玻片上用针沾少量导电银浆均匀薄涂在圆片圆面上,烘干后重复一次,放入管式炉真空气氛内,以20℃/min的升温速度升至820℃,然后在820℃保温15min,再以20℃/min的降温速度降至300℃后自然冷却到室温,翻至另一面重复一次该操作,将侧面多余电极用砂纸磨去后制得钡铁氧体陶瓷电容器。

[0081]

从图2可以得到经过氧气处理得到的bafe

12

o

19

陶瓷电容器的阻抗明显高于没有氧处理得到的bafe

12

o

19

陶瓷电容器,这说明本发明所用的氧处理方法能够有效的减少或者抑制样品的氧空位的产生以及铁离子价态的变化,这使得通过氧处理得到的样品能有具有较饱和的铁电性。

[0082]

图3和4为本发明实施例4制得的m型钡铁氧体陶瓷电容器在不同频率下所表现出来的温度与介电常数的关系。从图4中可以看出,随着频率的增大介电常数变小,随温度变化上有两个峰值。图3中,td(200℃)与tm(450℃)两个峰分别为铁电至反铁电和反铁电至顺电相的铁电相变峰对应的居里温度,符合弛豫铁电体的相变行为,介电常数反常表示发生了相转变,其中td表示bafe

12

o

19

陶瓷发生由铁电相到反铁电相的转变,tm表示bafe

12

o

19

陶瓷发生由反铁电相向顺铁电相的转变。图5对curie-weiss law很好的线性拟合,对数函数在居里温度附近与温度对数的线性关系,符合curie-weiss定理,进一步验证了bafe

12

o

19

的铁电性行为,反映了由反铁电相向顺铁电相的转变。

[0083]

从图6和7对比发现,氧气气氛下退火处理步骤对材料铁电性能的提高有一定的作用,测得实施例4制得的bafe

12

o

19

陶瓷电容器的剩余极化强度55.7μc/cm2,矫顽电场是

441kv/cm,而对比例3制得的bafe

12

o

19

陶瓷电容器的剩余极化强度11.8μc/cm2,矫顽电场是5.8kv/cm。因此,本发明制备得到的单相m型钡铁氧体具有本征的铁电性。

[0084]

结合9-10图,进一步证实了本发明提出的bafe

12

o

19

陶瓷材料的本征铁电性。

[0085]

本发明的其他有益效果:

[0086]

1)本发明的bafe

12

o

19

在室温下具有大铁电性和强铁磁性,磁电耦合表现出很强的自旋电流波;因此可以用作铁电存储器、多铁性存储器,实现电写、磁读,可以极大地提高数据的存储容量、速度,最为关键的是可以大幅降低大数据存储的能耗,大幅降低大数据存储器集群的温度,从而为大数据存储和人工智能的发展提供更为节能、无需冷却的数据存储方式,为构建节能、环保、无需冷却的数据中心提供技术支撑。

[0087]

2)本发明的各类实验证据都可以证实bafe

12

o

19

是一种室温下同时存在大铁电性和强铁磁性的单相多铁性材料;其在磁场驱动下现出了明显的自旋电流波,为强磁电耦合效应的实验依据;总而言之,bafe

12

o

19

是新发现的单相多铁性材料,具有广泛的应用前景,可以用作铁电存储器、多铁性存储器、磁电传感器等领域。

[0088]

3)由于bafe

12

o

19

材料在制备上不会存在着类似pbfe

12

o

19

材料中铅元素带来的污染与危害。在性能上与bifeo3陶瓷相比较,剩余电极化强度增大了10倍,剩余磁化强度增大了317.9倍。此外,本发明制备的m型钡铁氧体陶瓷材料的方法具有工艺流程简单易懂、设备仪器普遍日常、原料无毒价廉等多种优点。

[0089]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1