一种连续制备含硅拟薄水铝石的制备方法与流程

1.本发明涉及一种制备拟薄水铝石的方法,特别涉及一种连续制备含硅拟薄水铝石的方法。

背景技术:

2.氧化铝中引入助剂氧化硅可有效调变氧化铝载体的表面酸性,改善活性组分和氧化铝载体间的强相互作用。同时,含硅氧化铝具有较高的比表面积,较好的抗烧结性能,并且具有一定的酸催化活性。

3.目前,含硅氧化铝的制备方法主要有沉淀法、混合法和浸渍法。沉淀法是由碱金属硅酸盐(或水玻璃)和含铝盐中和沉淀成胶的方法制备;混合法是将sio2水凝胶和al2o3水凝胶直接混捏后形成硅铝凝胶,然后再经洗涤、干燥、成型及焙烧而制备;浸渍法是用铝盐溶液浸渍硅酸水凝胶或干凝胶后,经蒸发、烘干制备,其中,以沉淀法最为普遍。

4.然而,在沉淀法制备含硅氧化铝过程中引入的硅源主要为水玻璃或硅溶胶,选择水玻璃作为硅源,要保证产品具有较低钠含量,则需耗费大量的水进行洗涤,且洗涤产生的废水也会对环境造成污染,而选择硅溶胶作为硅源,原料成本将大大增加。

5.cn1448215a公开了一种含硅氢氧化铝及其制备方法,该方法是在搅拌条件下,将氧化铝浓度为5g/l~60g/l的偏铝酸钠溶液和最终含硅氧化铝产品含硅量的0%~50%、氧化硅浓度为5g/l~40g/l的硅酸钠溶液与体积比为10v%~50v%的二氧化碳混合气体进行反应,成胶浆液ph值为9~12时停止反应,老化10~60分钟后过滤,滤饼打成浆后再加入剩余部分的硅酸钠溶液,再在20~35℃下老化10~120分钟,然后在20~40℃下洗涤3~5次,在100~150度下进行干燥,得到含硅氧化铝。该方法需要硅源水玻璃多次加入,使得合成的含硅氧化铝中氧化硅的形态不一致,同时多次加入硅源和多次老化也使得操作过程烦琐。

6.并且,目前制备含硅氧化铝均采用釜式、间歇生产,因此还存在生产效率低、能耗大、产品稳定性差等问题。

技术实现要素:

7.为克服现有技术中的不足,本发明提供了一种连续制备含硅拟薄水铝石的方法,本发明的含硅拟薄水铝石性质稳定,且具有氧化硅含量高、较大的孔径和孔容等特点,可满足加氢催化剂载体要求,同时本发明的制备方法可采用较高氧化铝浓度的偏铝酸钠原料,且可实现连续生产,生产效率大大提高,且该方法工艺简单、易操作。

8.本发明提供了一种连续制备含硅拟薄水铝石的方法,包括以下步骤:(1)第一碱性溶液和含二氧化碳的混合气体i混合后连续加入到第一反应釜中,进行反应,并通过调整混合气体i的流量控制第一反应釜内浆液的ph值;(2)由第二反应釜底部连续加入第二碱性溶液,同时由第二反应釜底部连续通入含二氧化碳的混合气体ii进行反应,通过调整混合气体ii的流量控制第二反应釜内浆液的ph值;

(3)当第一、第二反应釜内浆液达到或高于其溢流口时,两浆液并流进入第三反应釜进行反应,并控制第三反应釜内浆液的ph值;(4)当第三反应釜内浆液达到或高于其溢流口时,浆液进入老化罐,进行老化,老化结束后过滤,所得滤饼经洗涤、干燥,得到含硅拟薄水铝石;其中,所述第二碱性溶液为含铝碱性溶液与含硅碱性溶液的混合溶液。

9.其中,步骤(1)中,所述第一碱性溶液为含铝碱性溶液,为偏铝酸钠溶液或偏铝酸钾溶液中的一种或多种,优选偏铝酸钠溶液;所述第一碱性溶液的浓度以al2o3计为150~350g/l,优选160~250g/l。

10.步骤(1)中,所述第一碱性溶液和含二氧化碳的混合气体i的混合优选在气液混合泵中进行混合;所述气液混合泵为溶气泵、气水混合泵、混气泵、气液泵中的一种;所述含二氧化碳的混合气体i可以为二氧化碳和空气的混合气体;所述含二氧化碳的混合气体i中二氧化碳所占体积分数为30%~60%。

11.步骤(1)中,气液混合后由第一反应釜底部连续加入到第一反应釜中。

12.步骤(1)中,反应后第一反应釜内浆液的ph值为9.5~11.5。

13.步骤(1)中,所述反应的初始反应温度一般为15~65℃,该反应为放热反应,体系温度逐渐升高,整个反应过程不需进行冷却保持低温,一般反应结束时浆液的温度为40~75℃。

14.步骤(2)中,所述第二碱性溶液中含铝碱性溶液和含硅碱性溶液混合溶液,所述含铝碱性溶液为偏铝酸钠溶液或偏铝酸钾溶液中的一种或多种,优选偏铝酸钠溶液,所述含硅碱性溶液为水玻璃。所述偏铝酸钠溶液或偏铝酸钾溶液的苛性比为1.15~1.35,优选1.25~1.35,所述水玻璃的模数为2.8~3.2。

15.所述混合溶液中,偏铝酸钠和/或偏铝酸钾的浓度以al2o3计为1~30gal2o3/l,优选5~25gal2o3/l,硅酸钠的浓度以sio2计为5~95gsio2/l,优选10~90gsio2/l。

16.所述第二碱性溶液加入的流速为20ml/min~50ml/min,优选25ml/min~45ml/min;所述含二氧化碳的气体ii可以为二氧化碳和空气的混合气体;所述含二氧化碳的混合气体ii中二氧化碳所占体积分数为50%~90%。

17.步骤(2)中,控制第二反应釜内浆液的ph值为2.0~4.0。

18.步骤(3)中,第一、第二反应釜内浆液进入第三反应釜前第三反应釜中加入底水,底水加入量为反应釜体积的1/10~1/5。

19.步骤(3)中,所述反应的温度为40℃~70℃,优选45℃~65℃。

20.步骤(3)中,所述反应在搅拌下进行。

21.步骤(3)中,通过调整步骤(1)浆液的流速控制反应釜内浆液ph值为8.5~9.5。

22.步骤(4)中,所述的老化罐优选为两个以上的老化罐并联,当一个老化罐收集好浆液后开始老化,浆液由另一个老化罐收集。

23.步骤(4)中,所述的老化的条件为:温度为50℃~95℃,时间为30min~120min。

24.步骤(4)中,所述的洗涤可采用本领域常规的洗涤方法,洗涤用水优选采用50℃~80℃的去离子水进行洗涤。

25.步骤(4)中,所述的干燥条件为:温度为100~150℃,时间为6~10小时。

26.本发明制备含硅拟薄水铝石过程中,根据需要还可以加入助剂,如p、b或ti中的一

种或几种,助剂的质量含量以氧化物计为所得拟薄水铝石的0%~6%。

27.本发明第二方面提供了一种上述方法制备的含硅拟薄水铝石,所述含硅拟薄水铝石经焙烧得到含硅氧化铝,所得含硅氧化铝性质如下:以含硅氧化铝的重量计,sio2含量为5%~85%,孔容为≥1.0ml/g,比表面积为280~360m2/g;红外酸量≥0.40mmol/g,b酸酸量与l酸酸量之比(cb/c

l

)≥0.05。

28.优选为,所述含硅氧化铝性质如下:以含硅氧化铝的重量计,sio2含量为15%~65%,孔容为1.0ml/g~2.0ml/g,比表面积为300~360m2/g;红外酸≥0.40~0.50mmol/g,b酸酸量与l酸酸量之比cb/c

l

)为0.05~0.06。

29.所述含硅氧化铝的孔分布如下:孔直径<6nm的孔的孔容占总孔容≤5%以下,孔直径为6~15nm的孔的孔容占总孔容的70%~85%,孔直径>15nm的孔的孔容占总孔容的10%~25%。

30.所述焙烧的条件为:在500~700℃焙烧3~6小时。

31.本发明第三方面提供了一种上述含硅拟薄水铝石的应用。所述应用具体为制备渣油加氢催化剂,特别是制备渣油加氢脱硫催化剂。

32.本发明方法具有如下优点:(1)本发明第一碱性溶液进入前优选先进入气液混合泵,同时气液混合泵的吸入口利用负压作用吸入含二氧化碳的混合气体ii,高速旋转的泵的叶轮将液体与气体混合、搅拌、加压,使气体与液体充分混合,制取高度溶解液,进入反应釜后压力迅速降低,并释放出混合气体进行快速碳化反应,即使在温度较高的情况下,可显著降低偏铝酸钠水解反应而减少三水氧化铝的生成,提高了合成含硅拟薄水铝石的结晶度;(2)本发明的制备方法,第二碱性溶液先与含二氧化碳的混合气体进行反应,并调整体系ph值至酸性,使第二碱性溶液中水玻璃中的na

+

呈游离状态,而二氧化硅的前躯体则与拟薄水铝石晶粒结合或吸附在晶粒上,使得后续对na

+

洗涤更加容易且节省洗涤用水。

33.(3)本发明第一碱性溶液先与含二氧化碳的混合气体快速反应并控制所得浆液的ph值,再与第二碱性溶液经反应后的浆液进行反应,生成的晶粒作为并流反应的晶核吸附生成的初级粒子,使得制备的含硅拟薄水铝石晶粒大、且饱满、完整,形成较大的孔容和适宜的孔分布;(4)与现有技术相比,本发明含硅拟薄水铝石硅含量高、三水铝石的质量含量低,结晶度高,且经焙烧得到的含硅氧化铝具有较大的孔容和孔径,较强的酸性和较高的b酸含量,满足加氢催化剂载体要求;(5)本发明的制备方法,克服了传统方法制备含硅拟薄水铝石过程中产品质量受环境影响大以及原料浓度低、生产效率低的缺点,而且工艺简单、易操作。

附图说明

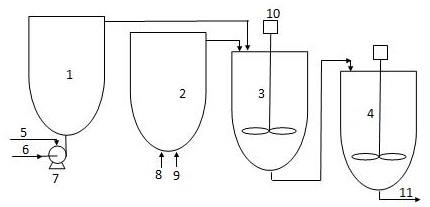

34.图1为本发明实施例连续制备含硅拟薄水铝石的工艺流程图,其中,1为 第一反应器,2为第二反应器,3为第三反应器,4为老化罐,5为含二氧化碳的混合气体i入口,6为第一碱性溶液入口,7为气液混合泵,8为第一碱性溶液入口,9为含二氧化碳的混合气体ii入口,10为搅拌器,11为老化后浆液出口。

具体实施方式

35.下面结合实施例对本发明的技术方案进行详细的说明。

36.本发明中,孔分布和比表面积是采用低温液氮吸附法分析;红外酸量采用美国nicolet 公司nicolet 870 型傅里叶变换红外光谱仪测定。

37.本发明具体的工艺流程如下:(1)二氧化碳的混合气体i和第一碱性溶液连续分别由入口5和6进入气液混合泵7进行气液混合,再由第一反应釜1底部进入第一反应釜1中反应,通过调整二氧化碳的混合气体i的流量控制反应釜内浆液达到所需ph值,当第一反应釜1内浆液达到溢流口后,浆液由溢流口进入第三反应釜3;(2)同时,第二碱性溶液和含二氧化碳的混合气体ii分别以一定流速由第二反应釜2底部入口8和9进入第二反应釜2进行反应,通过调整含二氧化碳混合气体ii流量使第二反应釜2内浆液的ph值降至所需ph值;(3)当第二反应釜2内浆液达到溢流口后,浆液由溢流口进入已加入底水、并加热至所需温度且已启动搅拌器10的第三反应釜3中与并流加入步骤(1)第一反应釜1中的浆液反应,通过调整步骤(1)浆液的流速控制第三反应釜3内浆液ph值;(4)当第三反应釜3内浆液达到或高于其溢流口时,浆液进入老化罐4进行浆液收集,收集好浆液的老化罐开始老化,浆液由另一个老化罐收集;老化结束后浆液出口由11流出,经过滤,所得滤饼经洗涤、干燥,得到本发明含硅拟薄水铝石。

38.实施例1(1)二氧化碳所占体积分数为50%的混合气体和温度为25℃、浓度以al2o3计为200g/l的偏铝酸钠溶液分别连续由溶气泵的气、液入口进入溶气泵进行气液混合,气液混合后由第一反应釜底部进入第一反应釜中进行反应,通过调整二氧化碳混合气体的流量控制第一反应釜内浆液的ph值为10.5,此时浆液的温度为45℃,当第一反应釜内浆液达到溢流口后,浆液由溢流口进入第三反应釜。

39.(2)同时,混合溶液(偏铝酸钠溶液+水玻璃溶液,偏铝酸钠溶液的苛性比为1.30,水玻璃的模数为3.0)以35ml/min流速由第二反应釜底部入口连续进入第二反应釜,其中,混合溶液中,偏铝酸钠的浓度以al2o3计为20g/l,混合溶液中,硅酸钠的浓度以sio2计为50g/l,同时由第二反应釜底部通入二氧化碳所占体积分数为60%混合气体进行反应,通过调整二氧化碳混合气体的流量控制第二反应釜内浆液的ph值为3.5,当第二反应釜内浆液达到溢流口后,浆液由溢流口进入第三反应釜。

40.(3)当第二反应釜内浆液达到溢流口后,浆液由溢流口进入已加1000ml底水、温度为60℃且已启动搅拌器的10000ml第三反应釜中与步骤(1)流入的浆液进行反应,通过调整步骤(1)浆液的流速控制第三反应釜内浆液ph值为9.0,并保持第三反应釜内浆液温度60℃恒定。

41.(4)当第三反应釜内浆液达到或高于溢流口时,浆液进入老化罐进行浆液收集,收集好浆液的老化罐开始老化,浆液由另一个老化罐收集;控制老化温度为90℃,时间为90min,老化结束后用所制产品25倍、温度为70℃的去离子水进行洗涤,再在120℃下干燥8小时。得到本发明含硅拟薄水铝石a-1,其三水含量分析结果见表1。

42.将所得含硅拟薄水铝石a-1经600℃焙烧3小时,得到含硅氧化铝a-1,其孔性质及

红外酸分析结果见表1。

43.实施例2其它同实施例1,只是将步骤(2)混合溶液中,硅酸钠的浓度以sio2计为70g/l,偏铝酸钠的浓度以al2o3计为12g/l所用二氧化碳和空气的混合气体中二氧化碳占体积分数为45%,得到本发明含硅拟薄水铝石a-2,其三水铝石的含量分析结果见表1。

44.将所得含硅拟薄水铝石a-2再经600℃焙烧3小时,得到含硅氧化铝a-2,其孔性质及其孔性质及红外酸性质见表1。

45.实施例3其它同实施例1,只是步骤(1)中偏铝酸钠溶液浓度浓度以al2o3计为230g/l;步骤(4)中用38倍,60℃的去离子水进行洗涤,得到本发明含硅拟薄水铝石a-3,其三水铝石含量分析结果见表1。

46.将所得含硅拟薄水铝石a-3再经600℃焙烧3小时,得到含硅氧化铝a-3,其孔性质及其孔性质及红外酸性质见表1。

47.实施例4其同实施例1,只是将步骤(3)流速改为40ml/min,第三反应釜初始温度为70℃;控制第三反应釜内浆液ph值为9.4,得到本发明含硅拟薄水铝石a-4,其三水含量分析结果见表1。

48.将所得含硅拟薄水铝石a-4再经600℃焙烧3小时,得到含硅氧化铝a-4,其孔性质及其孔性质及红外酸性质见表1。

49.实施例5(1)二氧化碳所占体积分数为40%的混合气体和温度为30℃、浓度以al2o3计为170g/l的偏铝酸钠溶液分别连续由溶气泵的气、液入口进入溶气泵进行气液混合,气液混合后由第一反应釜底部进入第一反应釜中进行反应,通过调整二氧化碳混合气体的流量控制第一反应釜内浆液的ph值为11.0,此时浆液的温度为55℃,当第一反应釜内浆液达到溢流口后,浆液由溢流口进入第三反应釜。

50.(2)同时,混合溶液(偏铝酸钠溶液+水玻璃溶液,偏铝酸钠溶液的苛性比为1.32,水玻璃的模数为2.8)以25ml/min流速由第二反应釜底部入口连续进入第二反应釜,其中,混合溶液中,偏铝酸钠的浓度以al2o3计为10g/l,混合溶液中,硅酸钠的浓度以sio2计为35g/l,同时由第二反应釜底部通入二氧化碳所占体积分数为65%混合气体进行反应,通过调整二氧化碳混合气体的流量控制第二反应釜内浆液的ph值为3.0,当第二反应釜内浆液达到溢流口后,浆液由溢流口进入第三反应釜。

51.(3)当第二反应釜内浆液达到溢流口后,浆液由溢流口进入已加1500ml底水、温度为65℃且已启动搅拌器的10000ml第三反应釜中与步骤(1)流入的浆液进行反应,通过调整步骤(1)浆液的流速控制第三反应釜内浆液ph值为8.7,并保持第三反应釜内浆液温度65℃恒定。

52.(4)当第三反应釜内浆液达到或高于溢流口时,浆液进入老化罐进行浆液收集,收集好浆液的老化罐开始老化,浆液由另一个老化罐收集;控制老化温度为90℃,时间为90min,老化结束后用所制产品20倍、温度为70℃的去离子水进行洗涤,再在120℃下干燥8小时。得到含硅拟薄水铝石a-5,其三水含量分析结果见表1。

53.将所得含硅拟薄水铝石a-5经600℃焙烧3小时,得到含硅氧化铝a-5,其孔性质及红外酸分析结果见表1。

54.比较例1(1)二氧化碳所占体积分数为50%的混合气体和温度为25℃、浓度以al2o3计为200g/l的偏铝酸钠溶液分别连续由溶气泵的气、液入口进入溶气泵进行气液混合,气液混合后由第一反应釜底部进入第一反应釜中进行反应,通过调整二氧化碳混合气体的流量控制第一反应釜内浆液的ph值为10.5,此时浆液的温度为45℃,当第一反应釜内浆液达到溢流口后,浆液由溢流口进入第三反应釜。

55.(2)同时,混合溶液(偏铝酸钠溶液+水玻璃溶液,偏铝酸钠溶液的苛性比为1.30,水玻璃的模数为3.0)以35ml/min流速由第二反应釜底部入口连续进入第二反应釜,其中,混合溶液中,偏铝酸钠的浓度以al2o3计为20g/l,混合溶液中,硅酸钠的浓度以sio2计为50g/l,同时由第二反应釜底部通入二氧化碳所占体积分数为60%混合气体进行反应,通过调整二氧化碳混合气体的流量控制第二反应釜内浆液的ph值为6.5,当第二反应釜内浆液达到溢流口后,浆液由溢流口进入第三反应釜。

56.(3)当第二反应釜内浆液达到溢流口后,浆液由溢流口进入已加1000ml底水、温度为60℃且已启动搅拌器的10000ml第三反应釜中与步骤(1)流入的浆液进行反应,通过调整步骤(1)浆液的流速控制第三反应釜内浆液ph值为9.0,并保持第三反应釜内浆液温度60℃恒定。

57.(4)当第三反应釜内浆液达到或高于溢流口时,浆液进入老化罐进行浆液收集,收集好浆液的老化罐开始老化,浆液由另一个老化罐收集;控制老化温度为90℃,时间为90min,老化结束后用所制产品25倍、温度为70℃的去离子水进行洗涤,再在120℃下干燥8小时。得到含硅拟薄水铝石f-1,其三水含量分析结果见表1。

58.将所得含硅拟薄水铝石f-1经600℃焙烧3小时,得到含硅氧化铝f-1,其孔性质及红外酸分析结果见表1。

59.比较例2(1)配制模数为3.0,浓度以sio2计为50g/l和浓度以al2o3计为20g/l的硫酸铝混合溶液,待用。

60.(2)二氧化碳所占体积分数为50%的混合气体和温度为25℃、浓度以al2o3计为200g/l的偏铝酸钠溶液分别连续由溶气泵的气、液入口进入溶气泵进行气液混合,气液混合后由第一反应釜底部进入第一反应釜中进行反应,通过调整二氧化碳混合气体的流量控制第一反应釜内浆液的ph值为10.5,此时浆液的温度为45℃,当第一反应釜内浆液达到溢流口后,浆液由溢流口进入第三反应釜。

61.(3)向10000ml第三反应釜中加入底水1000ml,启动搅拌和加热装置,当温度达到60℃时,以35ml/min的流速向第三反应釜中加入混合溶液,同时并流加入步骤(2)的浆液进行反应,通过调整步骤(2)浆液的流速控制第三反应釜内浆液ph值为9.0,并保持第三反应釜内浆液温度60℃恒定。

62.(4)当第三反应釜内浆液达到或高于溢流口时,浆液进入老化罐进行浆液收集,收集好浆液的老化罐开始老化,浆液由另一个老化罐收集;控制老化温度为90℃,时间为90min,老化结束后用所制产品25倍、温度为70℃的去离子水进行洗涤,再在120℃下干燥8

小时。得到含硅拟薄水铝石f-2,其三水含量分析结果见表1。

63.将所得含硅拟薄水铝石f-2经600℃焙烧3小时,得到含硅氧化铝f-2,其孔性质及红外酸分析结果见表1。

64.比较例3(1)苛性比为1.30,浓度以al2o3计为20g/l的偏铝酸钠溶液与模数为3.0,浓度以sio2计为50g/l的水玻璃混合溶液以35ml/min流速由第二反应釜底部入口连续进入第二反应釜,同时由第二反应釜底部通入二氧化碳所占体积分数为60%混合气体进行反应,通过调整二氧化碳混合气体的流量控制第二反应釜内浆液的ph值为3.5,当第二反应釜内浆液达到溢流口后,浆液由溢流口进入第三反应釜。

65.(2)当第二反应釜内浆液达到溢流口后,浆液由溢流口进入已加1000ml底水、温度为60℃且已启动搅拌器的10000ml第三反应釜中,同时并流加入浓度以al2o3计为200g/l的偏铝酸钠溶液,通过调整偏铝酸钠溶液的流速控制第三反应釜内浆液ph值为9.0,并保持第三反应釜内浆液温度60℃恒定。

66.(3)当第三反应釜内浆液达到或高于溢流口时,浆液进入老化罐进行浆液收集,收集好浆液的老化罐开始老化,浆液由另一个老化罐收集;控制老化温度为90℃,时间为90min,老化结束后用所制产品25倍、温度为70℃的去离子水进行洗涤,再在120℃下干燥8小时。得到含硅拟薄水铝石f-3,其三水含量分析结果见表1。

67.将所得含硅拟薄水铝石f-3经600℃焙烧3小时,得到含硅氧化铝f-3,其孔性质及红外酸分析结果见表1。

68.实施例6称取实施例1制备的含硅拟薄水铝石150g,加入3g田菁粉,4.5g浓度为65%的硝酸和270g去离子水,混捏后挤条成型,在120℃下干燥6小时,再在700℃下焙烧3小时得到催化剂载体。

69.将载体浸渍mo-ni-p溶液,在120℃下干燥6小时,经450℃焙烧3小时得到催化剂a

c-1,催化剂性质见表2,催化剂评价结果见表4。

70.实施例7其它同实施例6,只是将含硅拟薄水铝石改为实施例5制备的含硅拟薄水铝石,制得的催化剂a

c-5性质见表2,催化剂评价结果见表4。

71.比较例4称取比较例1制备的含硅拟薄水铝石150g,加入3g田菁粉,4.5g浓度为65%的硝酸和270g去离子水,混捏后挤条成型,在120℃下干燥6小时,再在700℃下焙烧3小时得到催化剂载体。

72.将载体浸渍mo-ni-p溶液,在120℃下干燥6小时,经450℃焙烧3小时得到催化剂f

c-1,催化剂性质见表2,催化剂评价结果见表4。

73.比较例5其它同比较例4,只是将含硅拟薄水铝石改为比较例2制备的含硅拟薄水铝石,制得的催化剂f

c-2性质见表2,催化剂评价结果见表4。

74.比较例6其它同比较例4,只是将含硅拟薄水铝石改为比较例3制备的含硅拟薄水铝石,制

得的催化剂f

c-3性质见表2,催化剂评价结果见表4。

75.表1拟薄水铝石及氧化铝分析结果

编号a-1/a-1a-2/a-2a-3/a-3a-4/a-4a-5/a-5f-1/f-1f-2/f-2f-3/f-3含硅拟薄水铝石

ꢀꢀꢀꢀꢀꢀꢀꢀ

三水铝石含量,wt%未检出未检出未检出未检出未检出2.171.121.13含硅氧化铝

ꢀꢀꢀꢀꢀꢀꢀꢀ

孔容,ml/g1.171.091.151.151.240.910.970.95比表面积,m2/g334314331331352368343369平均孔直径,nm1413.913.913.914.19.911.310.3孔分布,%

ꢀꢀꢀꢀꢀꢀꢀꢀ

<6nm4.04.14.14.23.718.213.720.36~15nm80.679.880.179.480.162.465.559.6>15nm15.416.115.816.416.219.420.820.1sio2含量,%36.155.835.135.821.236.335.034.6na

+

含量,%0.0450.0410.0420.0430.0365.855.425.81红外酸量,mmol/g0.4350.4270.4360.4400.4370.3060.3030.307cb/c

l

0.0580.0560.0560.0570.0550.0220.0240.021

表2实施例和比较例制备的催化剂性质催化剂编号a

c-1a

c-5f

c-1f

c-2f

c-3孔容,ml/g0.6450.6520.5030.5080.509比表面积,m2/g188190212192189平均孔直径,nm13.713.79.510.610.8孔分布,%

ꢀꢀꢀꢀꢀ

《6.0nm4.84.319.715.4236.0-15.0nm79.480.361.266.459.9》15.0nm15.815.419.118.217.1金属含量,wt%

ꢀꢀꢀꢀꢀ

moo316.516.316.416.616.4nio4.14.04.04.13.9将制备的催化剂在中型渣油加氢处理装置上进行活性评价,其中渣油的性质及评价条件如表3,评价结果如表4。

76.表3原料油性质及评价条件原料油性质 s,wt%3.12n,wt%0.31残炭,wt%12.70金属(ni+v),mg/kg72.20评价条件 液时体积空速,h-1

0.65反应温度,℃385入口压力,mpa14.7

氢油体积比1000表4 本发明实施例和比较例制备的催化剂评价结果催化剂编号a

c-1a

c-5f

c-1f

c-2f

c-3脱除率,wt%

ꢀꢀꢀꢀꢀ

脱硫率82.782.573.374.475.2脱残炭率60.159.748.648.949.7脱ni+v率63.763.552.352.852.9

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1