一种粒度呈单峰宽分布的镍钴锰氢氧化物的制备方法与流程

1.本发明属于锂离子电池正极材料前驱体技术领域,特别是一种粒度呈单峰宽分布的镍钴锰氢氧化物的制备方法。

背景技术:

2.作为替代传统化石能源的新型绿色能源——锂离子电池,它具有能量密度高、能量效率高、无记忆效应、自放电率低等优点,已被广泛应用于电子产品、交通工具及航空航天等相关领域。但随着目前电动汽车的高速发展,人们对于锂离子电池的充放电比容量、循环寿命和稳定性的要求越来越高。镍钴锰三元锂离子电池的比能量、比功率大,并且在大倍率充电和耐低温性能等方面,三元锂电池也具有较大的优势。目前较多的是制备单一粒径或粒径分布相对较窄的镍钴锰酸锂材料,这些材料振实低,并且压实和容量倍率偏低,易破碎。大小颗粒混合的锂离子正极材料的开发则可以有效地解决上述问题,但目前主要是通过分步制备大颗粒、小颗粒,再混掺的方法实现,步骤较为繁琐。

3.中国专利cn105731553a公开了一种晶簇状三元正极材料前驱体及其制备方法,专利中采用间歇合成法,改进了三元前驱体的沉淀条件,得到的前驱体为球形结构,但粒度分布过窄,不利于提高正极材料的压实密度。

4.申请号为cn201510570249.0的专利公开了一种混合锰酸锂材料的制备方法,包括以下步骤:

①

大颗粒锰酸锂材料的制备;

②

小颗粒锰酸锂材料的制备;

③

大小颗粒混合,即可得到混合的锰酸锂材料。通过大小颗粒混掺技术制得高压实、高倍率的锰酸锂材料;但其需要分两步制备,工艺相对繁琐。并且锰酸锂能量密度低、循环性能差,一般需要表面修饰和掺杂才能有效改善其电化学性能。

技术实现要素:

5.本发明针对目前前驱体压实密度低、颗粒易破碎等问题,提供一种粒度呈单峰宽分布的镍钴锰氢氧化物的制备方法,该方法制备得到的前驱体颗粒具有较宽的粒度分布,进一步提升了整体的压实密度,在合成过程中,采用逐级提高氨浓度等工艺参数,使得后续产生的大粒径颗粒的一次晶粒具有从内到外逐渐致密的特点,解决了大颗粒易破碎的难题。

6.本发明所采用的技术方案是:一种粒度呈单峰宽分布的镍钴锰氢氧化物的制备方法,包括依次相连的反应釜、溢流管、储存槽、浆料泵、浓缩机、母液池、阀v1、阀v2、阀v3、阀v4;反应釜上部设有溢流口,通过溢流管与储存槽相接,储存槽底部设有出料口;浆料泵进口通过阀v1、阀v4分别与反应釜顶部、储存槽顶部相接,浆料泵出口与浓缩机进口相接,浓缩机清液出口与母液池相接,浓缩机物料出口通过阀v2、阀v3分别与反应釜顶部、储存槽顶部相接,步骤如下:步骤1,按照所需镍钴锰氢氧化物中镍、钴、锰元素的摩尔比例,选用镍、钴、锰可溶性盐为原料;

步骤2,将步骤1中选用的镍、钴、锰可溶性盐与纯水配制成金属离子总浓度为1.2~2.7mol/l的混合盐溶液;步骤3,配制浓度为3.0~12.0mol/l氢氧化钠溶液;步骤4,配制浓度为1.0~12.0mol/l的氨水作为络合剂;步骤5,打开反应釜夹套进水及回水,启动反应釜搅拌,并向反应釜中通入保护气,保护气为氮气和氧气的混合;步骤6,向反应釜中加入纯水至漫过底层搅拌桨,再加入步骤3配制的氢氧化钠溶液和步骤4配制的氨水,形成反应开机的底液;步骤7,将步骤2配制的混合金属盐溶液、步骤3配制的氢氧化钠溶液和步骤4配制的氨水并流加入反应釜中进行反应,控制反应温度、ph、氨浓度、搅拌转速、保护气中的氧含量;步骤8,按步骤7继续进料,当反应釜内液位满足出清要求后,开启阀v1、阀v2,启动浆料泵和浓缩机,保持反应釜内液位稳定;步骤9,按步骤8继续进料,待反应釜内颗粒粒径为3.0~5.0μm时,关闭浆料泵、浓缩机、阀v1、阀v2,降低反应ph、搅拌转速和保护气中的氧含量,提高氨浓度,控制反应温度;步骤10,按步骤9继续进料,反应釜内浆料经溢流管进入储存槽,启动储存槽搅拌;步骤11,按步骤10继续进料,待反应釜内颗粒粒径为5.0~8.0μm时,降低搅拌转速和保护气中的氧含量,提高氨浓度,控制反应温度和ph;步骤12,按步骤11继续进料,待反应釜内颗粒粒径为9.0~16.0μm时,再次降低搅拌转速和保护气中的氧含量,提高氨浓度,控制反应温度和ph;步骤13,按步骤12继续进料,待反应釜内颗粒粒径为17.0~22.0μm时,停止进料,打开阀v1,反应釜内浆料经浆料泵、浓缩机、阀v3进入储存槽;步骤14,关闭浆料泵、浓缩机,储存槽继续搅拌陈化1小时~2小时;步骤15,将步骤14中陈化后的浆料经储存槽底部出料口加入到压滤洗涤设备中进行洗涤压滤,先用浓度为0.1~5mol/l的氢氧化钠溶液进行浆洗0.5~2小时,过滤后再用纯水进行洗涤;步骤16,将步骤15中洗涤好的物料压滤脱水后送至干燥工序,干燥完成后再依次经过筛、除磁后即得到粒度呈单峰宽分布的镍钴锰氢氧化物。

7.所述的一种粒度呈单峰宽分布的镍钴锰氢氧化物的制备方法,当储存槽内液位漫过底层搅拌桨,打开阀v4、阀v3,启动浆料泵和浓缩机。

8.所述的一种粒度呈单峰宽分布的镍钴锰氢氧化物的制备方法,控制储存槽内固含量为80~1000g/l。

9.所述的一种粒度呈单峰宽分布的镍钴锰氢氧化物的制备方法,其步骤1中,镍、钴、锰的可溶性盐为氯盐、硝酸盐、硫酸盐、乙酸盐中的一种或多种。

10.所述的一种粒度呈单峰宽分布的镍钴锰氢氧化物的制备方法,其步骤6中,开机底液的ph值为11.0~13.0,氨浓度为1.0g/l~4.0g/l。

11.所述的一种粒度呈单峰宽分布的镍钴锰氢氧化物的制备方法,其步骤7中,控制反应温度为50~70℃、ph值为11.0~13.0、氨浓度为1.0g/l~4.0g/l、搅拌转速为120~620rpm、保护气中的氧气的体积含量为2%~100%。

12.所述的一种粒度呈单峰宽分布的镍钴锰氢氧化物的制备方法,其步骤9中,降低反

应ph至10.0~12.0、搅拌转速至100~600rpm,控制保护气中的氧气体积含量为0%~2%,提高氨浓度为4.0g/l~6.0g/l,控制反应温度为50~70℃。

13.所述的一种粒度呈单峰宽分布的镍钴锰氢氧化物的制备方法,其步骤11中,降低搅拌转速至80~580rpm,控制保护气中的氧气体积含量为0%~2%,提高氨浓度为6.0g/l~8.0g/l,控制反应温度为50~70℃、ph值为10.0~12.0。

14.所述的一种粒度呈单峰宽分布的镍钴锰氢氧化物的制备方法,其步骤12中,降低搅拌转速至70~570rpm,控制保护气中的氧气体积含量为0%~2%,提高氨浓度为8.0g/l~10.0g/l,控制反应温度为50~70℃、ph值为10.0~12.0。

15.所述的一种粒度呈单峰宽分布的镍钴锰氢氧化物的制备方法,其步骤8至步骤13中,控制反应釜内固含量为80~200g/l。

16.本发明的有益效果:一种粒度呈单峰宽分布的镍钴锰氢氧化物的制备方法,解决了目前前驱体压实密度低、颗粒易破碎等问题,该方法制备得到的前驱体颗粒具有较宽的粒度分布,进一步提升了整体的压实密度,在合成过程中,采用逐级提高氨浓度等工艺参数,使得后续产生的大粒径颗粒的一次晶粒具有从内到外逐渐致密的特点,解决了大颗粒易破碎的难题,用以改善后续合成镍钴锰基氧化物正极材料的体积比容量、循环和倍率性能差的问题;该方法首先通过在高ph、低氨浓度的条件下,产生一定数量的晶种,并在较高的氧气浓度下,使得合成的晶种结构较为疏松,利于后续与锂源烧结制备正极材料时锂离子的扩散,以及后续正极材料中电解液的渗透;随着反应的进行,通过降低ph使晶种进行生长,降低搅拌转速防止生长过程颗粒破裂,降低氧气含量并提高氨浓度使得颗粒生长的更为致密;整个过程中,氨浓度不断升高,氧气含量不断降低,使得晶种在长大的过程中越来越致密,从而使得大颗粒具有内部疏松外部致密的特点,解决了大颗粒易破碎的难题,而小颗粒本身就不易破碎,从而进一步提升了后续正极材料整体的循环性能。在合成反应的同时,通过溢流的方式不断的排出浆料,使得长大与未长大的颗粒随机进入储存槽,最终使得储存槽内的浆料颗粒具有各种粒度,形成了较宽的粒度分布,从而进一步提升整体的压实密度,极大的改善了后续合成正极材料的体积比容量,进一步提高镍钴锰正极材料的安全、循环和倍率性能,本发明操作简单,适合工业化生产。本发明可广泛应用于镍钴锰氢氧化物的生产工艺中,特别是适用于粒度呈单峰宽分布的镍钴锰氢氧化物的生产工艺。

附图说明

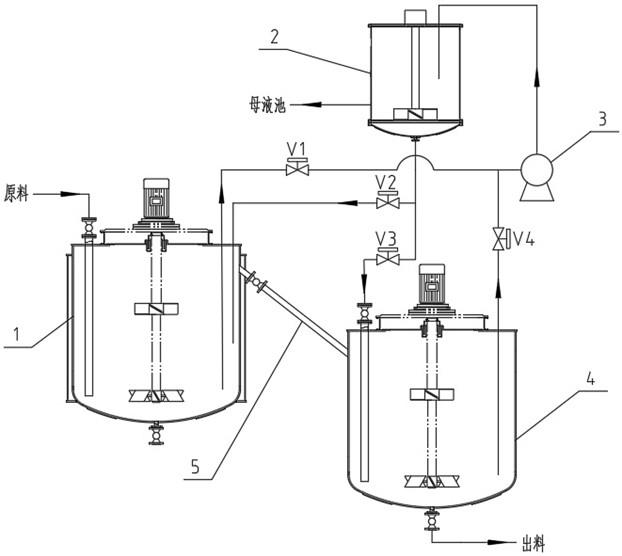

17.图1为本发明一种粒度呈单峰宽分布的镍钴锰氢氧化物的制备方法工艺流程图;图1中,1为反应釜,2为浓缩机,3为浆料泵,4为储存槽,5为溢流管;图2为本发明制备的粒度呈单峰宽分布的镍钴锰氢氧化物的500倍fesem图;图3为本发明制备的粒度呈单峰宽分布的镍钴锰氢氧化物的3000倍fesem图;图4为本发明制备的粒度呈单峰宽分布的镍钴锰氢氧化物的粒度分布曲线图;图5为常规方法制备的镍钴锰氢氧化物的3000倍fesem图;图6为常规方法制备的镍钴锰氢氧化物的粒度分布曲线图。

具体实施方式

18.下面的实施例可以使本领域技术人员更全面地理解本发明,但不以任何方式限制

本发明。

19.参照附图1,一种粒度呈单峰宽分布的镍钴锰氢氧化物的制备方法,包括依次相连的反应釜、溢流管、储存槽、浆料泵、浓缩机、母液池、阀v1、阀v2、阀v3、阀v4;反应釜上部设有溢流口,通过溢流管与储存槽相接,储存槽底部设有出料口;浆料泵进口通过阀v1、阀v4分别与反应釜顶部、储存槽顶部相接,浆料泵出口与浓缩机进口相接,浓缩机清液出口与母液池相接,浓缩机物料出口通过阀v2、阀v3分别与反应釜顶部、储存槽顶部相接,步骤如下:步骤1,按照所需镍钴锰氢氧化物中镍、钴、锰元素的摩尔比例,选用镍、钴、锰可溶性盐为原料;步骤2,将步骤1中选用的镍、钴、锰可溶性盐与纯水配制成金属离子总浓度为1.2~2.7mol/l的混合盐溶液;步骤3,配制浓度为3.0~12.0mol/l氢氧化钠溶液;步骤4,配制浓度为1.0~12.0mol/l的氨水作为络合剂;步骤5,打开反应釜夹套进水及回水,启动反应釜搅拌,并向反应釜中通入保护气,保护气为氮气和氧气的混合;步骤6,向反应釜中加入纯水至漫过底层搅拌桨,再加入步骤3配制的氢氧化钠溶液和步骤4配制的氨水,形成反应开机的底液;步骤7,将步骤2配制的混合金属盐溶液、步骤3配制的氢氧化钠溶液和步骤4配制的氨水并流加入反应釜中进行反应,控制反应温度、ph、氨浓度、搅拌转速、保护气中的氧含量;步骤8,按步骤7继续进料,当反应釜内液位满足出清要求后,开启阀v1、阀v2,启动浆料泵和浓缩机,保持反应釜内液位稳定;步骤9,按步骤8继续进料,待反应釜内颗粒粒径为3.0~5.0μm时,关闭浆料泵、浓缩机、阀v1、阀v2,降低反应ph、搅拌转速和保护气中的氧含量,提高氨浓度,控制反应温度;步骤10,按步骤9继续进料,反应釜内浆料经溢流管进入储存槽,启动储存槽搅拌;步骤11,按步骤10继续进料,待反应釜内颗粒粒径为5.0~8.0μm时,降低搅拌转速和保护气中的氧含量,提高氨浓度,控制反应温度和ph;步骤12,按步骤11继续进料,待反应釜内颗粒粒径为9.0~16.0μm时,再次降低搅拌转速和保护气中的氧含量,提高氨浓度,控制反应温度和ph;步骤13,按步骤12继续进料,待反应釜内颗粒粒径为17.0~22.0μm时,停止进料,打开阀v1,反应釜内浆料经浆料泵、浓缩机、阀v3进入储存槽;步骤14,关闭浆料泵、浓缩机,储存槽继续搅拌陈化1小时~2小时;步骤15,将步骤14中陈化后的浆料经储存槽底部出料口加入到压滤洗涤设备中进行洗涤压滤,先用浓度为0.1~5mol/l的氢氧化钠溶液进行浆洗0.5~2小时,过滤后再用纯水进行洗涤;步骤16,将步骤15中洗涤好的物料压滤脱水后送至干燥工序,干燥完成后再依次经过筛、除磁后即得到粒度呈单峰宽分布的镍钴锰氢氧化物。

20.另一实施例不同之处在于当储存槽内液位漫过底层搅拌桨,打开阀v4、阀v3,启动浆料泵和浓缩机。

21.另一实施例不同之处在于控制储存槽内固含量为80~1000g/l。

22.另一实施例不同之处在于其步骤1中,镍、钴、锰的可溶性盐为氯盐、硝酸盐、硫酸

盐、乙酸盐中的一种或多种。

23.另一实施例不同之处在于其步骤6中,开机底液的ph值为11.0,氨浓度为4.0g/l。

24.另一实施例不同之处在于其步骤6中,开机底液的ph值为13.0,氨浓度为1.0g/l。

25.另一实施例不同之处在于其步骤6中,开机底液的ph值为12.0,氨浓度为3.0g/l。

26.另一实施例不同之处在于其步骤6中,开机底液的ph值为11.5,氨浓度为2.0g/l。

27.另一实施例不同之处在于其步骤6中,开机底液的ph值为12.5,氨浓度为2.5g/l。

28.另一实施例不同之处在于其步骤7中,控制反应温度为50℃、ph值为11.0、氨浓度为4.0g/l、搅拌转速为620rpm、保护气中的氧气的体积含量为100%。

29.另一实施例不同之处在于其步骤7中,控制反应温度为70℃、ph值为13.0、氨浓度为1.0g/l、搅拌转速为620rpm、保护气中的氧气的体积含量为2%。

30.另一实施例不同之处在于其步骤7中,控制反应温度为60℃、ph值为12.0、氨浓度为3.0g/l、搅拌转速为500rpm、保护气中的氧气的体积含量为50%。

31.另一实施例不同之处在于其步骤7中,控制反应温度为55℃、ph值为12.5、氨浓度为2.0g/l、搅拌转速为120rpm、保护气中的氧气的体积含量为55%。

32.另一实施例不同之处在于其步骤9中,降低反应ph至10.0、搅拌转速至100rpm,控制保护气中的氧气体积含量为0%,提高氨浓度为4.0g/l,控制反应温度为50℃。

33.另一实施例不同之处在于其步骤9中,降低反应ph至12.0、搅拌转速至600rpm,控制保护气中的氧气体积含量为2%,提高氨浓度为6.0g/l,控制反应温度为70℃。

34.另一实施例不同之处在于其步骤9中,降低反应ph至11.0、搅拌转速至350rpm,控制保护气中的氧气体积含量为1%,提高氨浓度为5.0g/l,控制反应温度为60℃。

35.另一实施例不同之处在于其步骤11中,降低搅拌转速至580rpm,控制保护气中的氧气体积含量为0%,提高氨浓度为6.0g/l,控制反应温度为50℃、ph值为10.0。

36.另一实施例不同之处在于其步骤11中,降低搅拌转速至80rpm,控制保护气中的氧气体积含量为2%,提高氨浓度为8.0g/l,控制反应温度为70℃、ph值为12.0。

37.另一实施例不同之处在于其步骤11中,降低搅拌转速至180rpm,控制保护气中的氧气体积含量为1%,提高氨浓度为7.0g/l,控制反应温度为60℃、ph值为11.0。

38.另一实施例不同之处在于其步骤12中,降低搅拌转速至70rpm,控制保护气中的氧气体积含量为0%,提高氨浓度为8.0g/l,控制反应温度为50℃、ph值为10.0。

39.另一实施例不同之处在于其步骤12中,降低搅拌转速至570rpm,控制保护气中的氧气体积含量为2%,提高氨浓度为10.0g/l,控制反应温度为70℃、ph值为12.0。

40.另一实施例不同之处在于其步骤12中,降低搅拌转速至300rpm,控制保护气中的氧气体积含量为1%,提高氨浓度为9.0g/l,控制反应温度为60℃、ph值为11.0。

41.另一实施例不同之处在于其步骤8至步骤13中,控制反应釜内固含量为80~200g/l。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1