Si纳米线制造方法、Si纳米线锂离子电池电极制造方法与流程

si纳米线制造方法、si纳米线锂离子电池电极制造方法

技术领域

1.本发明属于锂离子电池电极的制造领域,具体涉及一种si纳米线制造方法,si纳米线锂离子电池电极制造方法及使用该方法制造的si纳米线锂离子电池电极,以及包含该电极的锂离子电池。

背景技术:

2.锂离子电池是一种可重复使用、比容量高、使用寿命长、环境友好的能量储存及转换载体。电极作为电池的核心,需要满足能量密度高、循环性能好等优点。目前si基电极被认为是一种有望取代商用石墨电极的良好材料,具有理论比容量高(约4200mahg-1

)、资源丰富、价格低廉等特点。然而硅在充放电过程中会产生大于300%的体积膨胀,极易导致电极失效,严重影响锂离子电池的循环性能。此外si电极在循环过程中,表面会形成大量sei(solid electrolyte interphase,固体电解质膜)膜,使电池内阻增加,容量降低。

3.目前基于大量研究发现,减小si的结构尺度可以有效缓解硅的体积膨胀效应,例如si纳米线、多孔si、以及si纳米颗粒等。例如bang等使用si纳米线作为电极活性物质,电池具有优异的循环稳定性,循环50圈后容量为1450mah/g,无明显容量损失。[非专利文献:b.m.bang,h.kim,j.p.lee,j.cho,s.park,energy environ.sci.4(2011)3395-3399]由此证明,纳米si结构能够有效缓解硅的体积膨胀,提高电池的电化学性能。

[0004]

在已有si电极的研究中,纳米结构大多通过物理或化学工艺制备。以si纳米线为例,cui等人使用气-液-固生长法制备si纳米线,首先使用金催化剂修饰不锈钢基体,具体操作为将不锈钢浸入0.1%w/v聚赖氨酸水溶液和金颗粒胶体溶液,或者使用电子束蒸镀法在基体表面沉积75nm金薄膜,然后在530℃下热处理30min;将修饰后基体加热至530℃,同时通入si烷,气体流量为80sccm,炉膛压力为30torr,最终获得si纳米线结构,单次实验产量约为500μg。[非专利文献:c.k.chang,h.l.peng,g.liu,k.mcllwrath,x.f.zhang,r.a.huggins,y.cui,nat.nanotechnol.3(2008)31-35]如上所述,传统si纳米线制备工艺复杂程度高、影响因素多,且产量较低。为提高制造效率、降低生产成本,目前大量研究使用贵金属辅助化学腐蚀工艺制备si纳米线,例如chen等以铸造si为原材料,使用h2so4/30%h2o2溶液在80℃下清洗其表面15min,然后在hf/agno3(5.25/0.02mol/l)溶液中浸镀ag颗粒,再将其置于10mol/l hf和0.5mol/l h2o2溶液中进行腐蚀,最终获得si纳米线结构。[非专利文献:y.chen,l.f.liu,j.xiong,t.z.yang,y.qin,c.l.yan,adv.funct.mater.25(2015)6701-6709]然而化学制备工艺对实验条件和环境要求严格,且制备产量较低,难以满足实际生产需求。

[0005]

由此,本领域需要一种工艺简单、柔性高、影响因素少、成本低、效率高、可大面积制备si纳米线结构的方法。

技术实现要素:

[0006]

本发明的目的在于提供一种硅纳米线的制备方法,该方法影响因素少,柔性高,成

本低,效率高,可快速、大面积制备电极活性物质。

[0007]

根据本发明的第一方面,本发明提供了一种si纳米线的制造方法,包括以下步骤:

[0008]

步骤101,使用激光对al-si合金进行表面重熔处理;

[0009]

步骤102,分离所述al-si合金表面的重熔层,使用腐蚀液将所述重熔层脱al;

[0010]

步骤103,对脱al处理后的重熔层进行研磨,获得si纳米线。

[0011]

优选地,所述方法还包括:

[0012]

步骤100,在表面重熔处理之前,对al-si合金进行预处理;

[0013]

所述预处理方式包括打磨、酸洗或碱洗中的至少一种;

[0014]

所述酸洗使用的溶液为盐酸、硫酸、硝酸中的任一种;

[0015]

所述碱洗使用的溶液为氢氧化钠、氢氧化钾溶液中的任一种,溶液浓度为1-20mol/l,预处理时间为0.1-2小时。

[0016]

优选地,所述al-si合金中si元素含量为4wt.%-30wt.%。

[0017]

优选地,所述步骤1中表面重熔处理的激光功率为3000-6000w,激光光斑直径为0.3-3mm,扫描速度为5-50mm/s,扫描间隔为1-3mm或无搭接,倾斜角为5-20

°

。

[0018]

优选地,所述步骤102中分离所述重熔层的方式为线切割。

[0019]

优选地,所述腐蚀液为盐酸、硫酸、硝酸、氢氧化钠、氢氧化钾溶液中的任一种,溶液浓度为1-20mol/l,腐蚀时间为0.5-12小时。

[0020]

根据本发明的第二方面,本发明提供了一种si纳米线锂离子电池电极的制造方法,包括以下步骤:

[0021]

步骤201,使用激光对al-si合金进行表面重熔处理;

[0022]

步骤202,分离所述al-si合金表面的重熔层,使用腐蚀液将所述重熔层脱al;

[0023]

步骤203,对脱al处理后的重熔层进行研磨,获得si纳米线;

[0024]

步骤204,将所述si纳米线与导电剂、粘结剂混合,在铜箔表面涂覆,获得si纳米线电极。

[0025]

优选地,所述步骤204中的所述导电剂为super p,所述粘结剂由cmc与paa以质量比为0.2-5制备而成;将si纳米线与所述导电剂和所述粘接剂混合后,si纳米线比例为60-95wt.%。

[0026]

优选地,所述si纳米线锂离子电池电极的si纳米线尺寸为50-200nm,所述si纳米线互相连接,相间分布,间隔为2-300nm。

[0027]

根据本发明的第三方面,本发明提供了一种锂离子电池,包括一个或多个电极,所述电极中的至少一个使用本发明第二方面中任一项的一种si纳米线锂离子电池电极的制造方法制造。

[0028]

通过以上技术方案,本发明能够取得以下技术效果。

[0029]

1)使用激光表面重熔-化学脱合金复合工艺制备si纳米线,工艺效率高、柔性高、约束因素少、成本低,可大面积制备si纳米线,有利于促进si纳米线的工业化应用。

[0030]

2)si纳米线相间排列,互相连接,有利于缓解si体积膨胀,提高电极结构稳定性。

[0031]

3)制备过程中使用的粘结剂,可以防止大量sei膜生成,提高电极的循环稳定性。

附图说明

[0032]

图1是本发明激光表面重熔-化学脱合金复合工艺制备si纳米线示意图。

[0033]

图2是本发明锂离子电池si纳米线电极结构示意图。

[0034]

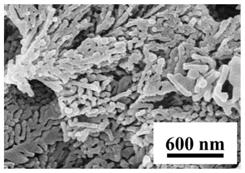

图3是实施例1中si纳米线材料的sem图。

[0035]

图4是实施例1中si纳米线电极电化学性能实验结果。

具体实施方式

[0036]

下面结合具体的实施例对本发明作进一步详细的描述,但不限于以下实施例。

[0037]

图1是本发明激光表面重熔-化学脱合金复合工艺制备si纳米线示意图。

[0038]

根据本发明的第一方面,本发明提供的一种制备si纳米线的方法,包括以下步骤:

[0039]

步骤101,使用激光2对al-si合金1进行表面重熔处理。

[0040]

步骤102,分离所述al-si合金表面的重熔层3,使用腐蚀液4将所述重熔层脱去al元素5。

[0041]

步骤103,对脱去al元素5后的重熔层进行研磨,获得si纳米线6。

[0042]

在一优选的实施方式中,在步骤101之前,还包括对al-si合金1进行预处理的步骤。预处理方式包括打磨、酸洗或碱洗中的至少一种,酸洗使用的溶液为盐酸、硫酸、硝酸中的任一种,碱洗使用的溶液为氢氧化钠、氢氧化钾溶液中的任一种,溶液浓度为1-20mol/l,预处理时间为0.1-2小时。

[0043]

在一优选的实施方式中,al-si合金1中硅元素含量为4wt.%-30wt.%。

[0044]

在一优选的实施方式中,激光2的参数如下,激光功率为3000-6000w,激光光斑为0.3-3mm,扫描速度为5-50mm/s,扫描间隔为1-3mm或无搭接,倾斜角为5-20

°

。

[0045]

在一优选的实施方式中,步骤102中分离重熔层3的方式为线切割。

[0046]

在一优选的实施方式中,腐蚀液4为盐酸、硫酸、硝酸、氢氧化钠、氢氧化钾溶液中的任一种,溶液浓度为1-20mol/l,腐蚀时间为0.5-12小时。

[0047]

si纳米线6通过激光表面重熔-化学脱合金复合工艺制备,具有效率高、柔性高、约束因素少、成本低、可大面积制备等优势。

[0048]

如图2所示,根据本发明的第二方面,本发明提供了一种si纳米线锂离子电池电极的制造方法,包括以下步骤:

[0049]

步骤201,使用激光2对al-si合金1进行表面重熔处理。

[0050]

步骤202,分离所述al-si合金1表面的重熔层,使用腐蚀液4将所述重熔层脱去al元素5。

[0051]

步骤203,对脱去al元素5后的重熔层进行研磨,获得si纳米线6。

[0052]

步骤204,将所述si纳米线6与导电剂7、粘结剂8混合,在铜箔10表面涂覆,获得si纳米线电极。

[0053]

该方法涉及的制备si纳米线的步骤与以上第一方面中任一项所述的方法相同,其与第一方面相同的技术特征在此不再重复说明。

[0054]

在一优选的实施方式中,在步骤204中,混合使用的导电剂为super p,粘结剂由cmc(carboxymethyl cellulose,羧甲基纤维素)与paa(polyacrylic acid,聚丙烯酸)以质量比为0.2-5制备而成,混合后活性物质si纳米线占比为60-95wt.%。

[0055]

在一优选的实施方式中,该方法制备的si纳米线锂离子电池电极的si纳米线尺寸为50-200nm,si纳米线互相连接,相邻si纳米线间隔为2-300nm,有利于缓解体积膨胀,保持结构稳定性。

[0056]

根据本发明的第三方面,本发明提供了一种锂离子电池,包括一个或多个电极,所述电极中的至少一个使用第二方面中任一项所述的si纳米线锂离子电池电极的制造方法制造。

[0057]

根据本发明的第四方面,本发明提供了一种制造锂离子电池的方法,包括如下步骤:

[0058]

步骤301,使用激光对al-si合金进行表面重熔处理;

[0059]

步骤302,分离所述al-si合金表面的重熔层,使用腐蚀液将所述重熔层脱al;

[0060]

步骤303,对脱al处理后的重熔层进行研磨,获得si纳米线;

[0061]

步骤304,将所述si纳米线与导电剂、粘结剂混合,在铜箔表面涂覆,获得si纳米线锂离子电池电极;

[0062]

步骤305,将所述si纳米线锂离子电池电极作为负极装配,获得锂离子电池。

[0063]

该方法涉及使用以上第二方面中任一项所述的si纳米线锂离子电池电极,其与第二方面相同的技术特征在此不再重复说明。

[0064]

实施例1

[0065]

1.原料:

[0066]

(1)al-si合金,al:si=80:20wt.%。

[0067]

(2)预处理溶液:19mol/l naoh。

[0068]

(3)腐蚀液:5mol/l hcl。

[0069]

2.制造方法

[0070]

(1)al-si合金1经19mol/l氢氧化钠溶液清洗0.3小时后,使用yls-6000光纤激光器重熔表面,得到表面重熔层3。本实施例中,激光2的参数如下:激光功率为5500w,扫描速度为20mm/s,激光光斑直径为3mm,无搭接,倾斜角为10

°

。

[0071]

(2)采用线切割分离al-si合金表面重熔层3,然后将重熔层3浸入5mol/l hcl腐蚀液4中进行脱合金处理脱去al元素5,脱合金处理0.5小时后,经研磨获得如图3所示的si纳米线6。

[0072]

(3)将si纳米线、粘结剂(cmc与paa质量比为1:1混合)、导电剂super p混合后涂覆在铜箔9表面,制成si纳米线电极。

[0073]

(4)使用si纳米线锂离子电池电极作为负极装配锂离子电池。

[0074]

3.电化学性能测试

[0075]

如图4所示,硅纳米线电极首圈可逆比容量高达2472mah/g;首圈库伦效率为89%,在后续循环中增加至99%,电池的循环可逆性良好;此外,电池具有良好的循环稳定性,充放电100圈后比容量剩余1839mah/g,保持率为77%。由以上可知,电池具有良好的电化学性能。

[0076]

一方面,本发明使用激光表面重熔-化学脱合金复合工艺制备硅纳米线,工艺具有效率高、柔性高、约束因素少,成本低,可大面积制备等优点。

[0077]

另一方面,本发明中si纳米线相间排布、互相连接,有利于缓解体积膨胀,保持结

构稳定性。通过使用新型粘结剂和导电剂,防止大量sei生成,提高电极循环性能。

[0078]

本领域技术人员能够理解,以上实施例中具体描述了各个技术特征的实现形式,然而本发明并不局限于此。本发明的技术效果能够通过任何等效的或变形的实施方式获得。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1