一种磷矿可控酸解同步萃取制备低杂湿法磷酸与硫酸钙的方法与流程

[0001]

本发明属于低品质资源高效综合利用技术领域,涉及一种制备低杂湿法磷酸与硫酸钙的方法,尤其涉及一种磷矿可控酸解同步萃取制备低杂湿法磷酸与硫酸钙的方法。

背景技术:

[0002]

磷化工产品广泛用于生产肥料和含磷的复合功能材料,而湿法磷酸是磷化工的重要组成部分,是制备磷化工下游产品的最基本过程,其主要过程是采用硫酸分解磷矿,得到磷酸以及固相硫酸钙。我国磷矿大部分为中低品位磷矿,其杂质含量较高,湿法磷酸生产过程中部分杂质会溶解到液相中,影响磷酸的品质;此外,未溶解的杂质影响硫酸钙的晶型和品质,降低p2o5的产量,影响硫酸钙(磷石膏)的综合应用。因此,杂质的脱除对于磷石膏和磷酸品质提升均有较大的影响作用。

[0003]

cn 109748252a公开了一种利用中低品位磷矿可控酸解制备半水湿法磷酸的方法,所述方法首先将未浮选的中低品位磷矿湿磨,将湿磨料与混合酸混合预分解;然后与一定浓度的硫酸结晶反应,加入一定的添加剂,反应完成后,过滤、洗涤得到目标产物。所述发明通过反应条件和添加剂控制硫酸钙物相和粒径,一步可控酸解合成磷酸,副产半水硫酸钙,减少了前期复杂的浮选工艺,降低了前期预处理的生产成本和浮选尾矿的产生量,提高了中低品位磷矿的利用率。然而所述方法无法充分去除液相及固相中的杂质,使得磷酸与硫酸钙的品质不高,仍有较大的优化空间。

[0004]

cn 1792776a公开了一种利用中低品位磷矿生产湿法磷酸的方法,所述方法为直接利用中低品位磷矿进行“两段反应、多级逆流萃取”生产湿法磷酸和硫酸钙,提高了磷酸产率,且避免了硫酸钙表面产生包裹膜使其反应钝化。然而所述发明提供的方法流程较为复杂,生产效率不高。

[0005]

cn 106185852a公开了一种利用磷矿制备净化磷酸的方法,所述方法包括以下步骤:(1)磷矿反应;(2)过滤;(3)萃取分离;(4)洗涤;(5)反萃分离;(6)中和。所述发明从湿法磷酸中直接萃取金属阳离子以达到净化湿法磷酸的目的,且在萃取过程中,只有稀酸中的阳离子进入有机相内,使得磷酸损失率大大降低,不存在低附加值的尾酸。然而所述方法仅涉及一种杂质的去除方法,其他杂质问题并未得到解决。

[0006]

由此可见,如何提供一种湿法磷酸的制备方法,降低酸解过程中的杂质含量,提升磷石膏和磷酸的品质,同时简化工艺流程,降低生产成本,成为了目前本领域技术人员迫切需要解决的问题。

技术实现要素:

[0007]

本发明的目的在于提供一种磷矿可控酸解同步萃取制备低杂湿法磷酸与硫酸钙的方法,所述方法降低了酸解过程中的杂质含量,提升了磷石膏和磷酸的品质,同时简化了工艺流程,降低了生产成本。

[0008]

为达到此发明目的,本发明采用以下技术方案:

[0009]

本发明提供一种磷矿可控酸解同步萃取制备低杂湿法磷酸与硫酸钙的方法,所述方法包括以下步骤:

[0010]

(1)混合磷矿、混合酸溶液与萃取剂,同时进行酸解反应与萃取反应,得到第一三相产物;

[0011]

(2)混合硫酸溶液与步骤(1)所得第一三相产物,依次进行酸解反应与结晶反应,得到第二三相产物;

[0012]

(3)将步骤(2)所得第二三相产物进行三相分离,分别得到有机液相、无机液相与固相;

[0013]

其中,步骤(3)所述有机液相经除杂后回用于步骤(1)作为萃取剂;

[0014]

步骤(3)所述无机液相包括湿法磷酸,所述固相包括硫酸钙。

[0015]

本发明中,步骤(1)在酸解反应过程中引入第三相萃取剂,使得酸解过程暴露的磷矿杂质直接耦合萃取剂进入有机液相中实现杂质分离;步骤(2)所述硫酸溶液与第一三相产物中的酸解物料发生选择性的结晶反应,生成低杂的湿法磷酸与硫酸钙晶体;步骤(3)所述三相分离得到的有机液相循环回用,节约了生产成本,无机液相中的湿法磷酸用于制备磷化工下游产物,固相中的硫酸钙用于制备石膏产品。

[0016]

本发明中,通过在传统的磷矿酸解基础上进行原位萃取,实现了磷矿中杂质的快速且高效分离,不仅省去了现有工艺中的粗磷酸后端萃取净化除杂工序,而且降低了硫酸钙中的杂质含量,可直接用于制备石膏产品,从源头上解决了磷化工过程的磷石膏资源化利用问题。

[0017]

本发明中,步骤(1)所述混合在搅拌下进行,所述搅拌的转速为100-500r/min,例如可以是100r/min、150r/min、200r/min、250r/min、300r/min、350r/min、400r/min、450r/min或500r/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0018]

优选地,步骤(1)所述磷矿中p2o5的含量为15-35wt%,例如可以是15wt%、17wt%、19wt%、21wt%、23wt%、25wt%、27wt%、29wt%、31wt%、33wt%或35wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0019]

本发明中,步骤(1)所述磷矿的杂质元素包括硅、铝、铁、镁、钾或钠中的任意一种或至少两种的组合,典型但非限制性的组合包括硅与铝的组合,铝与铁的组合,铁与镁的组合,镁与钾的组合,钾与钠的组合,硅、铝与铁的组合,铝、铁与镁的组合,铁、镁与钾的组合,或镁、钾与钠的组合。

[0020]

优选地,步骤(1)所述混合酸溶液中包含磷酸、硫酸与水。

[0021]

优选地,步骤(1)所述混合酸溶液中p2o5的含量为15-45wt%,例如可以是15wt%、20wt%、25wt%、30wt%、35wt%、40wt%或45wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0022]

优选地,步骤(1)所述混合酸溶液中硫酸的含量为0.1-50g/l,例如可以是0.1g/l、1g/l、5g/l、10g/l、15g/l、20g/l、25g/l、30g/l、35g/l、40g/l、45g/l或50g/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0023]

优选地,步骤(1)所述萃取剂包括有机酸性萃取剂和/或中性萃取剂。

[0024]

优选地,所述有机酸性萃取剂包括磷酸系、磺酸系或羧酸系中的任意一种或至少

两种的组合,典型但非限制性的组合包括磷酸系与磺酸系的组合,磺酸系与羧酸系的组合,磷酸系与羧酸系的组合,或磷酸系、磺酸系与羧酸系的组合。

[0025]

本发明中,所述磷酸系可以是二(2-乙基己基)磷酸酯、2-乙基己基磷酸酯或双(2,4,4-三甲基戊基)膦酸中的任意一种或至少两种的组合;所述磺酸系可以是环烷酸、叔碳羧酸或工业脂肪酸中的任意一种或至少两种的组合;所述羧酸系可以是十二烷基磺酸和/或十二烷基苯磺酸。

[0026]

优选地,所述中性萃取剂包括氧系、含磷系或含硫系中的任意一种或至少两种的组合,典型但非限制性的组合包括氧系与含磷系的组合,含磷系与含硫系的组合,氧系与含硫系的组合,或氧系、含磷系与含硫系的组合。

[0027]

本发明中,所述氧系可以是2-辛醇、甲基异丁基甲酮、二丁基卡必醇或冠醚中的任意一种或至少两种的组合;所述含磷系可以是磷酸三丁酯、甲基磷酸二甲庚酯或丁基膦酸二丁酯中的任意一种或至少两种的组合;所述含硫系可以是硫醇、硫醚、亚砜或硫化三烷基膦中的任意一种或至少两种的组合。

[0028]

优选地,步骤(1)所述萃取剂中混合有稀释剂。

[0029]

优选地,所述稀释剂包括烷烃类化合物和/或芳香烃化合物。

[0030]

本发明中,所述烷烃类化合物可以是煤油、磺化煤油、200号溶剂油、辛烷或庚烷中的任意一种或至少两种的组合;所述芳香烃化合物可以是苯、甲苯或二甲苯中的任意一种或至少两种的组合。

[0031]

优选地,所述稀释剂与萃取剂的质量比为(0.1-100):1,例如可以是0.1:1、1:1、10:1、20:1、30:1、40:1、50:1、60:1、70:1、80:1、90:1或100:1,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0032]

本发明中,步骤(2)所述混合在搅拌下进行,所述搅拌的转速为10-1500r/min,例如可以是10r/min、50r/min、100r/min、300r/min、500r/min、700r/min、900r/min、1100r/min、1300r/min或1500r/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0033]

优选地,步骤(2)所述第二三相产物中的有机液相、无机液相与固相的质量比为(0.2-9.5):(0.3-5):1,例如可以是0.2:0.3:1、2.5:1.5:1、4.5:2.5:1、6.5:3.5:1或9.5:5:1,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0034]

本发明中,所述第二三相产物中的有机液相、无机液相与固相的质量比可以通过合理调节磷矿、混合酸溶液、萃取剂与硫酸溶液的加入量及酸浓度来达到(0.2-9.5):(0.3-5):1,只要能实现这种比例范围即可,故不对各物种加入量及酸浓度做具体限定。

[0035]

优选地,步骤(2)所述硫酸溶液中硫酸的含量为60-98wt%,例如可以是60wt%、65wt%、70wt%、75wt%、80wt%、85wt%、90wt%、95wt%或98wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0036]

优选地,步骤(2)所述第二三相产物中的硫酸根与钙离子的摩尔比为(0.9-1.1):1,例如可以是0.9:1、0.91:1、0.93:1、0.95:1、0.97:1、0.99:1、1:1、1.05:1或1.1:1,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0037]

本发明中,所述第二三相产物中的硫酸根与钙离子的摩尔比可以通过合理调节硫酸溶液的加入量来达到(0.9-1.1):1,只要能实现这种比例范围即可,故不对硫酸溶液的加

入量做具体限定。

[0038]

优选地,步骤(2)所述混合的温度为70-105℃,例如可以是70℃、75℃、80℃、85℃、90℃、95℃、100℃或105℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0039]

优选地,步骤(2)所述酸解反应的时间为0.2-2h,例如可以是0.2h、0.4h、0.6h、0.8h、1h、1.2h、1.4h、1.6h、1.8h或2h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0040]

优选地,步骤(2)所述结晶反应的时间为2-9h,例如可以是2h、3h、4h、5h、6h、7h、8h或9h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0041]

本发明中,所述酸解反应与结晶反应的时间可以通过合理控制反应器的体积及进出料的速率来达到相应的范围,只要能实现调节反应时间的功能即可,故不对采用的调节手段做具体限定。

[0042]

优选地,步骤(3)所述三相分离之前将第二三相产物静置0.1-2h,例如可以是0.1h、0.2h、0.4h、0.6h、0.8h、1h、1.2h、1.4h、1.6h、1.8h或2h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0043]

本发明中,步骤(3)所述三相分离的方式为静置后下层卸料,过滤分离并洗涤所得固相。

[0044]

本发明中,所得硫酸钙的晶体包括caso4·

2h2o、caso4·

0.5h2o或caso4中的任意一种或至少两种的组合,典型但非限制性的组合包括caso4·

2h2o与caso4·

0.5h2o的组合,caso4·

0.5h2o与caso4的组合,caso4·

2h2o与caso4的组合,或caso4·

2h2o、caso4·

0.5h2o与caso4的组合。

[0045]

作为本发明优选的技术方案,所述方法包括以下步骤:

[0046]

(1)混合磷矿、混合酸溶液与萃取剂,同时进行酸解反应与萃取反应,得到第一三相产物;所述磷矿中p2o5的含量为15-35wt%;所述混合酸溶液中包含磷酸、硫酸与水,且p2o5的含量为15-45wt%,硫酸的含量为0.1-50g/l;所述萃取剂包括有机酸性萃取剂和/或中性萃取剂,且混合有稀释剂,所述稀释剂包括烷烃类化合物和/或芳香烃化合物,所述稀释剂与萃取剂的质量比为(0.1-100):1;

[0047]

(2)在70-105℃下混合硫酸溶液与步骤(1)所得第一三相产物,依次进行0.2-2h的酸解反应与2-9h的结晶反应,得到第二三相产物;所述硫酸溶液中硫酸的含量为60-98wt%;所述第二三相产物中的有机液相、无机液相与固相的质量比为(0.2-9.5):(0.3-5):1,且硫酸根与钙离子的摩尔比为(0.9-1.1):1;

[0048]

(3)将步骤(2)所得第二三相产物静置0.1-2h后进行三相分离,分别得到有机液相、无机液相与固相;

[0049]

其中,步骤(3)所述有机液相经除杂后回用于步骤(1)作为萃取剂;

[0050]

步骤(3)所述无机液相包括湿法磷酸,所述固相包括硫酸钙。

[0051]

相对于现有技术,本发明具有以下有益效果:

[0052]

(1)本发明提供的方法在传统的磷矿酸解基础上进行原位萃取,实现了磷矿中杂质的快速且高效分离,省去了现有工艺中的粗磷酸后端萃取净化除杂工序,进而简化了工艺流程,降低了生产成本;

[0053]

(2)本发明提供的方法降低了硫酸钙中的杂质含量,特别是将p2o5的含量降至0.361-0.884wt%,可直接用于制备石膏产品,从源头上解决了磷化工过程的磷石膏资源化利用问题。

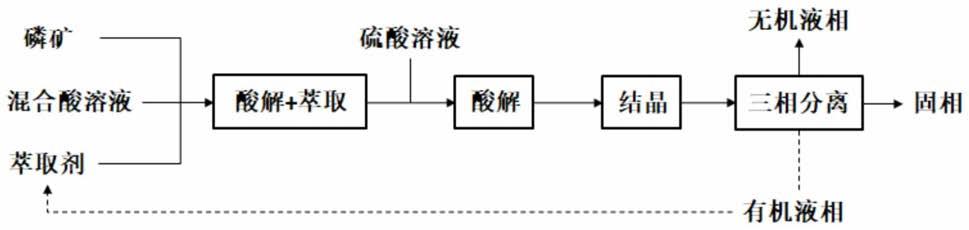

附图说明

[0054]

图1是本发明提供的磷矿可控酸解同步萃取制备低杂湿法磷酸与硫酸钙的方法流程图。

具体实施方式

[0055]

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0056]

实施例1

[0057]

本实施例提供一种如图1所示的磷矿可控酸解同步萃取制备低杂湿法磷酸与硫酸钙的方法,所述方法包括以下步骤:

[0058]

(1)在300r/min的转速下混合p2o5含量为25wt%的磷矿、p2o5含量为30wt%且硫酸含量为25g/l的混合酸溶液与萃取剂,同时进行酸解反应与萃取反应,得到第一三相产物;所述混合酸溶液中包含磷酸、硫酸与水;所述萃取剂为煤油与二(2-乙基己基)磷酸酯按照质量比为50:1的混合物;

[0059]

(2)在88℃,300r/min的转速下混合浓度为80wt%的硫酸溶液与步骤(1)所得第一三相产物,依次进行1h的酸解反应与5h的结晶反应,得到第二三相产物;所得第二三相产物中的有机液相、无机液相与固相的质量比为4.5:2.5:1,且硫酸根与钙离子的摩尔比为1:1;

[0060]

(3)将步骤(2)所得第二三相产物静置1h后进行三相分离,分别得到有机液相、无机液相与固相;

[0061]

其中,步骤(3)所述有机液相经过滤除杂后回用于步骤(1)作为萃取剂;

[0062]

步骤(3)所述无机液相包括湿法磷酸,所述固相包括硫酸钙。

[0063]

本实施例所得湿法硫酸中杂质元素的含量见表1;

[0064]

本实施例所得硫酸钙的晶体为caso4·

2h2o,且其中组分的含量见表2。

[0065]

实施例2

[0066]

本实施例提供一种如图1所示的磷矿可控酸解同步萃取制备低杂湿法磷酸与硫酸钙的方法,所述方法包括以下步骤:

[0067]

(1)在200r/min的转速下混合p2o5含量为20wt%的磷矿、p2o5含量为23wt%且硫酸含量为15g/l的混合酸溶液与萃取剂,同时进行酸解反应与萃取反应,得到第一三相产物;所述混合酸溶液中包含磷酸、硫酸与水;所述萃取剂为磺化煤油与环烷酸按照质量比为25:1的混合物;

[0068]

(2)在80℃,200r/min的转速下混合浓度为70wt%的硫酸溶液与步骤(1)所得第一三相产物,依次进行0.5h的酸解反应与3h的结晶反应,得到第二三相产物;所得第二三相产物中的有机液相、无机液相与固相的质量比为2.5:1.5:1,且硫酸根与钙离子的摩尔比为0.95:1;

[0069]

(3)将步骤(2)所得第二三相产物静置0.5h后进行三相分离,分别得到有机液相、

无机液相与固相;

[0070]

其中,步骤(3)所述有机液相经过滤除杂后回用于步骤(1)作为萃取剂;

[0071]

步骤(3)所述无机液相包括湿法磷酸,所述固相包括硫酸钙。

[0072]

本实施例所得湿法硫酸中杂质元素的含量见表1;

[0073]

本实施例所得硫酸钙的晶体为caso4·

2h2o,且其中组分的含量见表2。

[0074]

实施例3

[0075]

本实施例提供一种如图1所示的磷矿可控酸解同步萃取制备低杂湿法磷酸与硫酸钙的方法,所述方法包括以下步骤:

[0076]

(1)在400r/min的转速下混合p2o5含量为30wt%的磷矿、p2o5含量为40wt%且硫酸含量为35g/l的混合酸溶液与萃取剂,同时进行酸解反应与萃取反应,得到第一三相产物;所述混合酸溶液中包含磷酸、硫酸与水;所述萃取剂为200号溶剂油与十二烷基磺酸按照质量比为75:1的混合物;

[0077]

(2)在95℃,1000r/min的转速下混合浓度为90wt%的硫酸溶液与步骤(1)所得第一三相产物,依次进行1.5h的酸解反应与7h的结晶反应,得到第二三相产物;所得第二三相产物中的有机液相、无机液相与固相的质量比为6.5:3.5:1,且硫酸根与钙离子的摩尔比为1.05:1;

[0078]

(3)将步骤(2)所得第二三相产物静置1.5h后进行三相分离,分别得到有机液相、无机液相与固相;

[0079]

其中,步骤(3)所述有机液相经过滤除杂后回用于步骤(1)作为萃取剂;

[0080]

步骤(3)所述无机液相包括湿法磷酸,所述固相包括硫酸钙。

[0081]

本实施例所得湿法硫酸中杂质元素的含量见表1;

[0082]

本实施例所得硫酸钙的晶体为caso4·

2h2o,且其中组分的含量见表2。

[0083]

实施例4

[0084]

本实施例提供一种如图1所示的磷矿可控酸解同步萃取制备低杂湿法磷酸与硫酸钙的方法,所述方法包括以下步骤:

[0085]

(1)在100r/min的转速下混合p2o5含量为15wt%的磷矿、p2o5含量为15wt%且硫酸含量为0.1g/l的混合酸溶液与萃取剂,同时进行酸解反应与萃取反应,得到第一三相产物;所述混合酸溶液中包含磷酸、硫酸与水;所述萃取剂为辛烷与2-辛醇按照质量比为0.1:1的混合物;

[0086]

(2)在70℃,10r/min的转速下混合浓度为60wt%的硫酸溶液与步骤(1)所得第一三相产物,依次进行0.2h的酸解反应与2h的结晶反应,得到第二三相产物;所得第二三相产物中的有机液相、无机液相与固相的质量比为0.2:0.3:1,且硫酸根与钙离子的摩尔比为0.9:1;

[0087]

(3)将步骤(2)所得第二三相产物静置0.1h后进行三相分离,分别得到有机液相、无机液相与固相;

[0088]

其中,步骤(3)所述有机液相经过滤除杂后回用于步骤(1)作为萃取剂;

[0089]

步骤(3)所述无机液相包括湿法磷酸,所述固相包括硫酸钙。

[0090]

本实施例所得湿法硫酸中杂质元素的含量见表1;

[0091]

本实施例所得硫酸钙的晶体为caso4·

2h2o,且其中组分的含量见表2。

[0092]

实施例5

[0093]

本实施例提供一种如图1所示的磷矿可控酸解同步萃取制备低杂湿法磷酸与硫酸钙的方法,所述方法包括以下步骤:

[0094]

(1)在500r/min的转速下混合p2o5含量为35wt%的磷矿、p2o5含量为45wt%且硫酸含量为50g/l的混合酸溶液与萃取剂,同时进行酸解反应与萃取反应,得到第一三相产物;所述混合酸溶液中包含磷酸、硫酸与水;所述萃取剂为庚烷与磷酸三丁酯按照质量比为100:1的混合物;

[0095]

(2)在105℃,1500r/min的转速下混合浓度为98wt%的硫酸溶液与步骤(1)所得第一三相产物,依次进行2h的酸解反应与9h的结晶反应,得到第二三相产物;所得第二三相产物中的有机液相、无机液相与固相的质量比为9.5:5:1,且硫酸根与钙离子的摩尔比为1.1:1;

[0096]

(3)将步骤(2)所得第二三相产物静置2h后进行三相分离,分别得到有机液相、无机液相与固相;

[0097]

其中,步骤(3)所述有机液相经过滤除杂后回用于步骤(1)作为萃取剂;

[0098]

步骤(3)所述无机液相包括湿法磷酸,所述固相包括硫酸钙。

[0099]

本实施例所得湿法硫酸中杂质元素的含量见表1;

[0100]

本实施例所得硫酸钙的晶体为caso4·

2h2o,且其中组分的含量见表2。

[0101]

实施例6

[0102]

本实施例提供一种如图1所示的磷矿可控酸解同步萃取制备低杂湿法磷酸与硫酸钙的方法,所述方法包括以下步骤:

[0103]

(1)在300r/min的转速下混合p2o5含量为25wt%的磷矿、p2o5含量为30wt%且硫酸含量为25g/l的混合酸溶液与二(2-乙基己基)磷酸酯萃取剂,同时进行酸解反应与萃取反应,得到第一三相产物;所述混合酸溶液中包含磷酸、硫酸与水;

[0104]

(2)在88℃,300r/min的转速下混合浓度为80wt%的硫酸溶液与步骤(1)所得第一三相产物,依次进行1h的酸解反应与5h的结晶反应,得到第二三相产物;所得第二三相产物中的有机液相、无机液相与固相的质量比为4.5:2.5:1,且硫酸根与钙离子的摩尔比为1:1;

[0105]

(3)将步骤(2)所得第二三相产物静置1h后进行三相分离,分别得到有机液相、无机液相与固相;

[0106]

其中,步骤(3)所述有机液相经过滤除杂后回用于步骤(1)作为萃取剂;

[0107]

步骤(3)所述无机液相包括湿法磷酸,所述固相包括硫酸钙。

[0108]

本实施例所得湿法硫酸中杂质元素的含量见表1;

[0109]

本实施例所得硫酸钙的晶体为caso4·

2h2o,且其中组分的含量见表2。

[0110]

对比例1

[0111]

本对比例提供一种制备低杂湿法磷酸与硫酸钙的方法,所述方法包括以下步骤:

[0112]

(1)在300r/min的转速下混合p2o5含量为25wt%的磷矿与p2o5含量为30wt%且硫酸含量为25g/l的混合酸溶液,进行酸解反应,得到第一产物;所述混合酸溶液中包含磷酸、硫酸与水;

[0113]

(2)在88℃,300r/min的转速下混合浓度为80wt%的硫酸溶液与步骤(1)所得第一产物,依次进行1h的酸解反应与5h的结晶反应,得到第二产物;所得第二产物中的无机液相

与固相的质量比为2.5:1,且硫酸根与钙离子的摩尔比为1:1;

[0114]

(3)将步骤(2)所得第二产物静置1h后进行固液分离,分别得到无机液相与固相;

[0115]

步骤(3)所述无机液相包括湿法磷酸,所述固相包括硫酸钙。

[0116]

本对比例所得湿法磷酸中杂质元素的含量见表1;

[0117]

本对比例所得硫酸钙的晶体为caso4·

2h2o,且其中组分的含量见表2。

[0118]

表1

[0119]

conc.(ppm)fenaksialmg实施例1900.11590.97822.261796.182282.152072.45实施例2951.10721.541500.341340.213407.222331.19实施例3898.51651.131548.341354.253252.182220.37实施例4807.47703.211173.541253.132887.911918.84实施例5904.45847.371337.121485.233313.212238.75实施例6970.56656.141714.261473.933390.062375.77对比例1212319131712419472626009

[0120]

其中,杂质元素含量的检测方法为:将液相样品稀释后采用avio 200型电感耦合等离子体发射光谱仪(icp-oes,美国perkinelmer)进行分析。

[0121]

由表1可知,相较于对比例1,实施例1-6所得湿法磷酸中杂质元素的含量明显降低,无需后端萃取净化除杂工序。

[0122]

表2

[0123]

conc.(wt%)so3caosio2p2o5al2o3fe2o3k2ona2o实施例154.65338.6154.7020.4560.4700.3460.2860.113实施例253.49138.3736.0890.8770.2360.3980.1370.066实施例354.31938.5235.4540.4180.1830.3860.0990.095实施例454.70838.2305.6170.4110.1980.3890.1170.067实施例554.58038.7185.3300.3610.2090.3790.0930.068实施例654.05937.9176.0600.8840.2390.3890.1150.062对比例152.50236.7595.9383.4520.2900.4430.1390.118

[0124]

其中,组分含量的检测方法为:将所述硫酸钙粉末压片,用axios型x射线荧光分析仪(x-ray fluorescence,xrf,荷兰panalytical公司)进行成分分析,光斑大小100μm,入射光能量16.4kev。

[0125]

由表2可知,相较于对比例1,实施例1-6所得硫酸钙的组分中p2o5的含量明显降低,提升了磷石膏的质量。

[0126]

由此可见,本发明提供的方法在传统的磷矿酸解基础上进行原位萃取,实现了磷矿中杂质的快速且高效分离,省去了现有工艺中的粗磷酸后端萃取净化除杂工序,进而简化了工艺流程,降低了生产成本;此外,所述方法降低了硫酸钙中的杂质含量,特别是将p2o5的含量降至0.361-0.884wt%,可直接用于制备石膏产品,从源头上解决了磷化工过程的磷石膏资源化利用问题。

[0127]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭

露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1